для чего в днище поршня дизельного двигателя делают выемку

Устройство современного двигателя

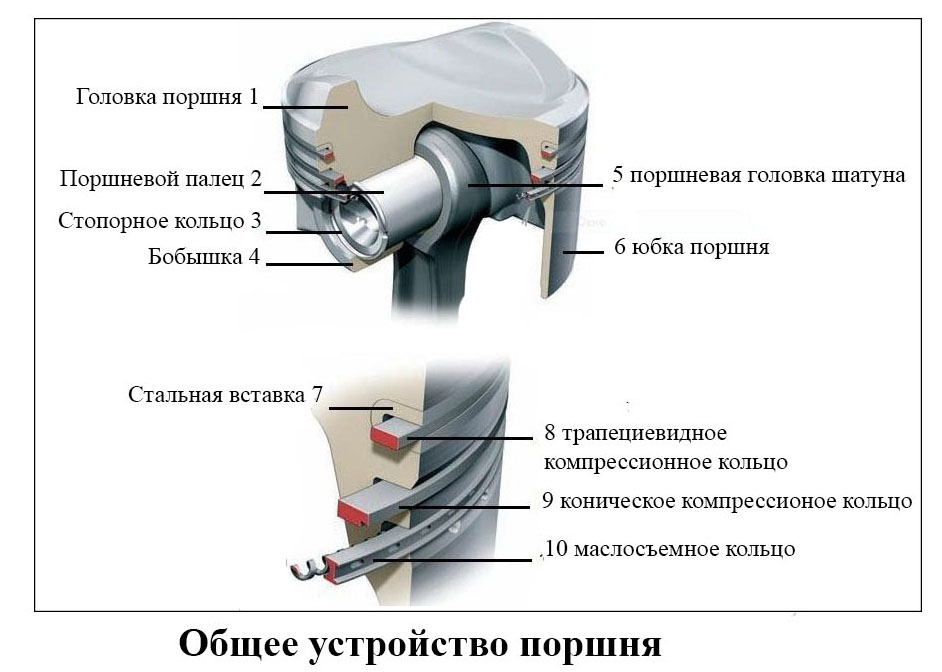

Устройство поршня

Поршень является основной деталью поршневых двигателей внутреннего сгорания. Поршень служит для восприятия и преобразования энергии сжатого газа в энергию поступательного движения. Поршень, как правило, имеет цилиндрическую форму. Во врем я работы двигател я поршень совершает возвратно поступательное движение внутри цилиндра.

Основные функции поршн я :

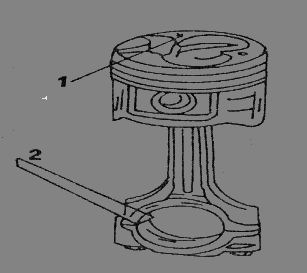

Поршень двигателя состоит из трех основных частей:

Днище поршня (воспринимает газовые силы и тепловую нагрузку);

Уплотняющая часть поршня (поршневые кольца, которые препятствуют прорыву газов в картер и передают большую часть тепла от поршня цилиндру двигателя);

Направляющая частьпоршня (юбка) — поддерживает положение поршня и передаёт боковую силу на стенку цилиндра.

В обиходе автомобилистов часто встречается такое название, как головка поршня. Головкой поршня называют днище поршня с его уплотняющей частью.

Днище поршня

Основная рабочая поверхность детали, которая вместе со стенками гильзы цилиндров и головкой блока формирует камеру сгорания, в которой и происходит сгорание горючей смеси. Днище поршня может иметь различную конструкцию в зависимости от типа и особенностей двигателя.

Виды поршней

В двухтактных двигателях применяются поршни со сферической формой днища, что приводит к повышению эффективности наполнения камеры сгорания горючей смесью и улучшает отвод отработанных газов.

В четырехтактных бензиновых двигателях днище имеет плоскую или вогнутую форму. Углубления – выемки служат для улучшения смесеобразования и уменьшают вероятность столкновения поршня с клапаном.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом.

Уплотняющая часть поршня

Уплотняющая часть поршня предназначена для установки компрессионных и маслосъемных колец, которые предназначены для устранения зазора между поршнем и стенкой гильзы цилиндров.

Юбка поршн я

Юбка я в л я етс я направл я ющей поршня, обеспечива ет только возвратно-поступательное движение детали.

Поршни

В настоящее время поршни бензиновых и дизельных автомобильных двигателей изготавливают из алюминиевых сплавов. При производстве поршня в отливку в процессе изготовления часто закладывают стальные вставки, которые повышают его жесткость и препятствуют температурному расширению. Иногда стальную вставку располагают в канавке под верхнее компрессионное (наиболее нагруженное) поршневое кольцо.

Поршни стали значительно короче. Большая часть юбки обрезается с каждой стороны, и остаются только две небольшие секции для того, чтобы предотвратить перекос поршня в цилиндре. Благодаря совершенству конструкции силы, воздействующие на поршень, сбалансированы таким образом, чтобы свести к минимуму тенденцию к его повороту. Расстояние от днища поршня до верхней канавки под поршневое кольцо уменьшают с целью снижения возможности образования нагара в этой части. За счет уменьшения размеров сечений в конструкции поршня удалось значительно снизить его массу. Для уменьшения потерь на трение и повышения долговечности деталей КШМ на боковую поверхность поршня наносят слой антифрикционного материала, содержащего дисульфид молибдена или графит.

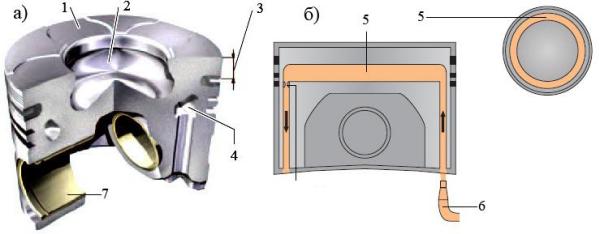

Для отвода тепла из зоны колец в поршне может быть предусмотрен охлаждающий каналы, по которым циркулирует масло, подаваемое через форсунку 6 при положении поршня вблизи нижней мертвой точки. В бобышках поршня устанавливаются латунные втулки 7, а в днище поршня делаются подклапанные 2 выемки, исключающие соприкосновение клапана с поршнем.

Рис. Поршень современного двигателя:

1 – подклапанные выемки; 2 – камера сгорания; 3 – высота жарового слоя; 4, 5 – охлаждающий канал; 6 – форсунка; 7 – латунная втулка; а – общий вид; б – расположение каналов

Поршни двигателей с непосредственным впрыском топлива имеют особую форму, необходимую для обеспечения процесса сгорания топлива.

Рис. Поршень системы непосредственного впрыска бензинового двигателя:

1 – топливная выемка; 2 – воздушная выемка

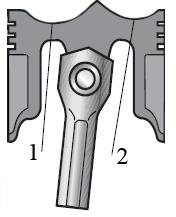

В современных дизельных двигателях, в связи с повышенным давлением сгорания по сравнению с обычными двигателями, применяются трапециевидные поршни и шатуны.

Рис. Распределение усилий на поршне и шатуне:

а – с параллельными сопрягающимися поверхностями; б – с трапециевидными

сопрягающимися поверхностями

В отличие от традиционной формы связи между поршнем и шатуном благодаря трапециевидной форме плоскостей сопряжения поршня и шатуна площадь нагруженных поверхностей отверстий в поршне и в шатуне под поршневой палец увеличивается. Вследствие такой формы поверхностей сила давления сгорания распределяется на большей площади, в результате чего удельные давления на поршневой палец и шатун уменьшаются.

Поршневые кольца изготавливаются из специально модифицированного чугуна. Один из способов получения более компактных и легких поршней – выполнение колец более узкими и мелкими с компактным размещением их в верхней части головки поршня. При этом предъявляются повышенные требования к материалу, из которого они изготовлены, и к точности их изготовления.

Разрушители легенд. Смесеобразование и сгорание в дизельном двигателе. Часть №2. Турбулизация.

В первой части мы закончили тем, что из-за врождённых проблем со смесеобразованием литровая МАКСИМАЛЬНАЯ мощность дизеля заметно уступает бензинке. Естественно разработчики не хотели с этим мириться и, пытаясь улучшить смесеобразование, нарожали довольно большое количество разнообразных вариантов типов дизельных двигателей. Не знаю как так получается, но 100 лет назад в гараже на коленке средней руки инженер мог выпилить напильником двигатель с нуля, да не один, а с десяток разных конструкций, проверить мощность, расход, ресурс, тепловыделение… а сегодня целые корпорации выдают за свои чужие идеи столетней давности…

Ну не будем о грустном.

Я не буду делать экскурс в историю и описывать все конструкции дизельных двигателей — их было слишком много.

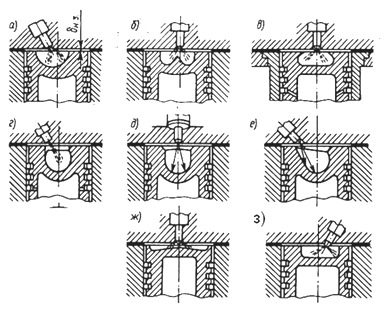

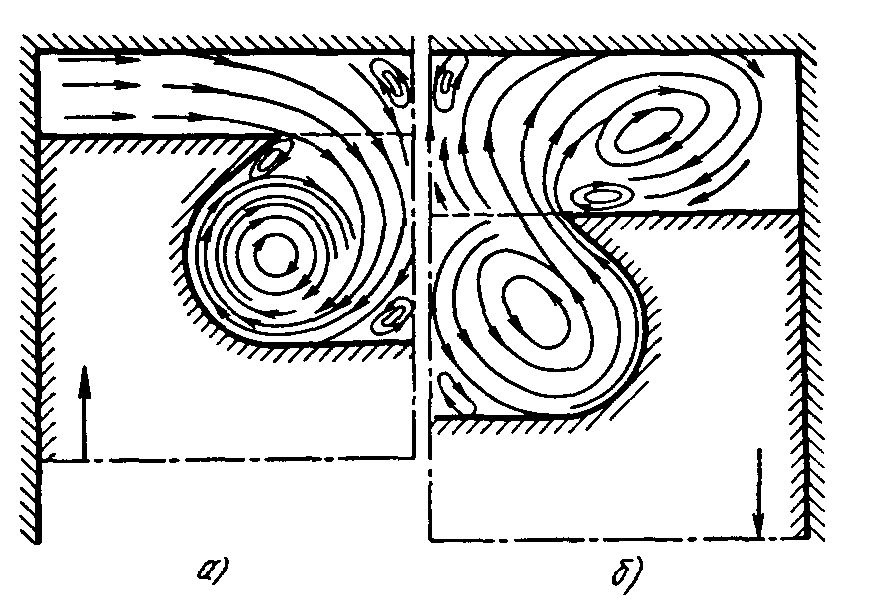

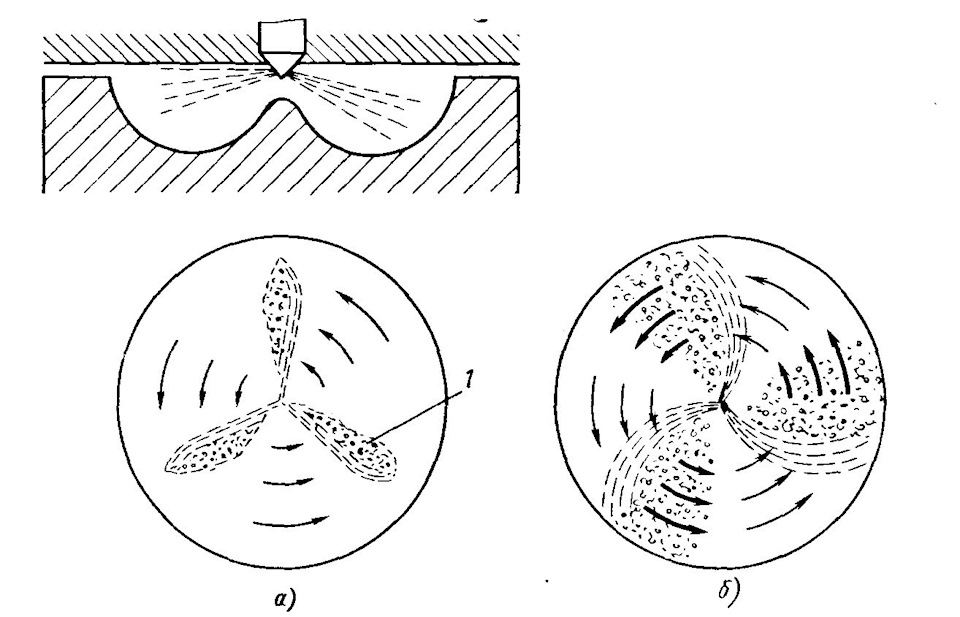

На сегодняшний день в строю осталась только версия дизеля с объёмным смесеобразованием и с камерой сгорания в поршне. Но даже такой конструкции реализаций слишком много:

Реально же наиболее массово производится вариант б).

Почему же все остальные варианты медленно отмирают?

Потому что конструкция б) обеспечивает МАКСИМАЛЬНУЮ ТУРБУЛИЗАЦИЮ(перемешивание) воздушного заряда при МИНИМУМЕ ЗАТРАТ на этот процесс, обеспечивая в итоге МАКСИМАЛЬНО возможную литровую мощность для дизеля:

Форму камеры сгорания в поршне оптимизируют для формирования МАКСИМАЛЬНОЙ СКОРОСТИ тороидального вихря, который образуется в поршне при сжатии воздуха в ходе подъёма поршня в ВМТ. Непосредственно в ВМТ практически ВЕСЬ воздух вращается в камере сгорания:

На подходе к ВМТ и начинается впрыск топлива. Направление воздушного потока противоположно направлению факела топлива — потому скорость топлива относительно воздуха максимальна и топливные капли ускоренно прогреваются и испаряются.

Но тороидальный вихрь гоняет воздух по кругу. Если время впрыска топлива больше времени оборота воздушного вихря — то часть топлива будет впрыскиваться в зону с уже выработанным кислородом, а это очень плохо.

Угол конусности при цилиндрической форме соплового отверстия распылителя составляет 15—20°.

Топливо, впрыснутое в камеру сгорания в виде факелов, распределяется в воздушном заряде неравномерно, так как число факелов, определяемое конструкцией распылителя, ограничено.

Даже если у распылителя 6 отверстий — то 6*20=120градусов.

360-120=240градусов

ДВЕ ТРЕТИ воздуха в камере сгорания располагается вне зоны доступности топливных факелов.

Пусть даже половина. Это очень большой недостаток.

Опять натыкаемся на родовое проклятие дизеля. При наличии В СРЕДНЕМ большого количества избыточного кислорода в камере сгорания — непосредственно в ФАКЕЛЕ сгорающего топлива кислорода катастрофически не хватает.

Разработать эффективный распылитель с сектором равномерного распыла в 360 градусов так и не получилось.

И потому проблему попытались уменьшать следующей хитростью:

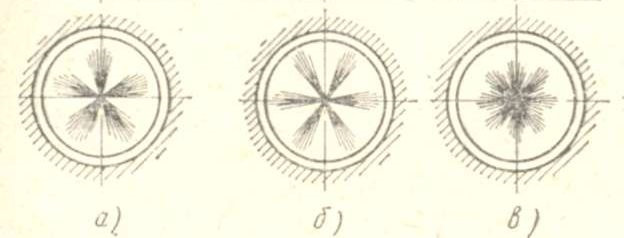

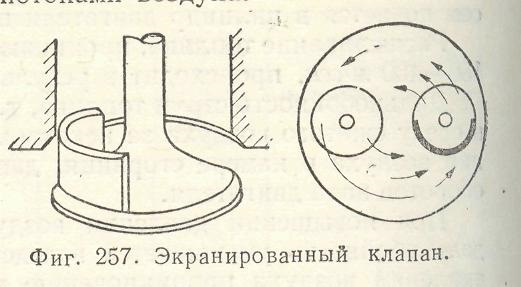

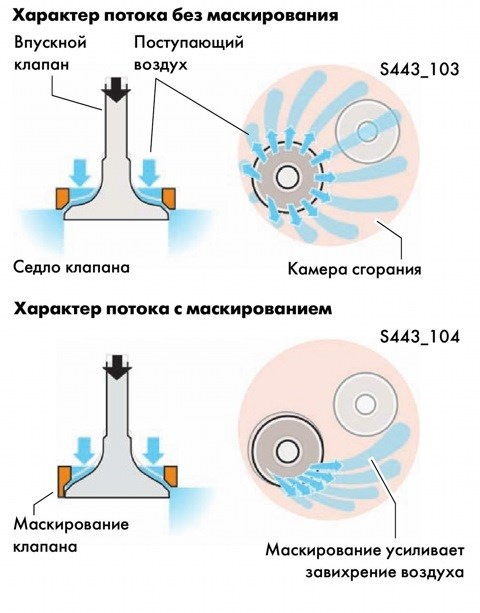

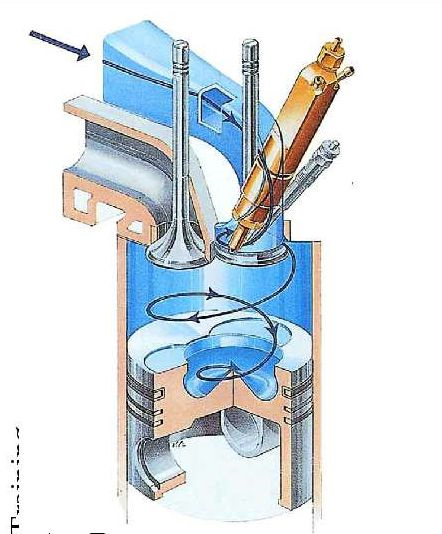

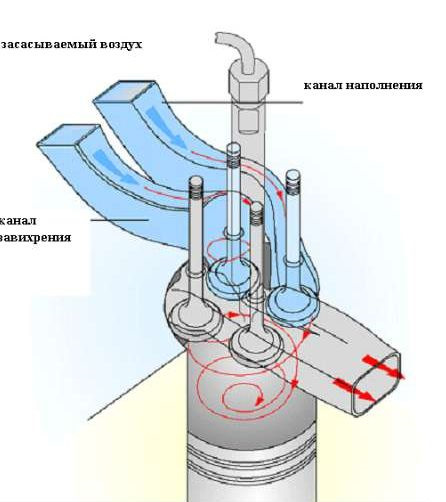

Впускной клапан выполнили такой конструкции, что воздух при его прохождении отбрасывается в одну сторону и потому начинает вращаться в цилиндре:

Хотя осевое вращение воздуха в цилиндре замедляется и в процессе наполнения цилиндра и в процессе сжатия — но даже после упихивания всего воздуха в камеру сгорания получившийся тороидальный вихрь вращается и в осевой плоскости тоже. Потому воздух в нём движется по спирали. Потому и топливный факел будет напоминать спираль — впрыск можно продлить в два-три раза прежде чем отработанный воздух одного факела начнёт поступать в зону впрыска соседнего факела:

Правда при такой конструкции впускного клапана заметно снижается наполнение цилиндра. Потому появились варианты закручивания воздуха в цилиндре за счёт формы впускных каналов:

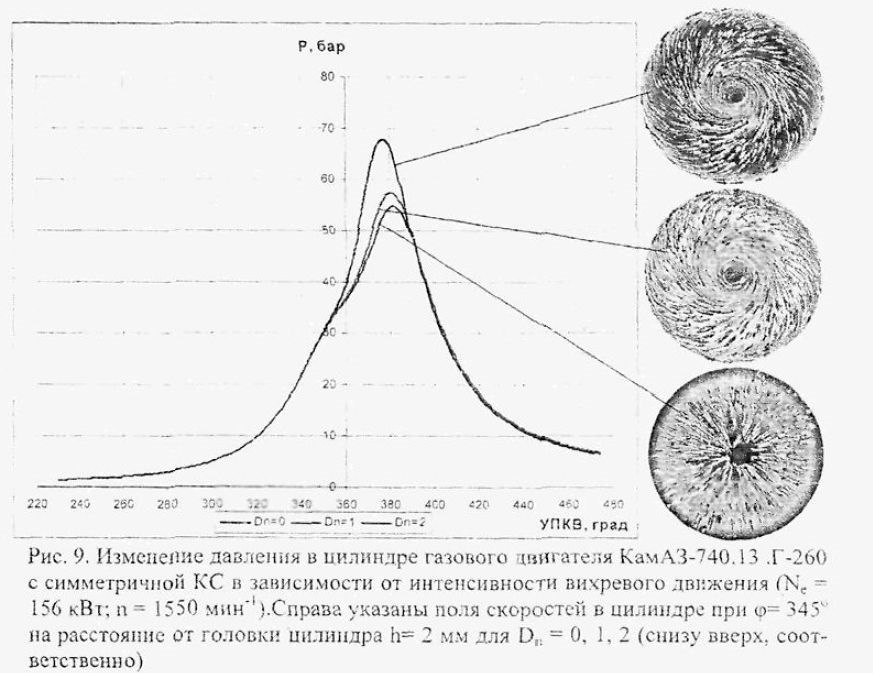

Повышенная турбулентность положительно влияет на процессы сгорания — потому график давления при повышенной турбулентности напоминает график при раннем впрыске:

Посмотреть как осуществляется ОСЕВОЕ завихрение можно в этом ролике после 70-ой секунды:

К сожалению, в этом ролике практически не наблюдается ТОРОИДАЛЬНОГО завихрения. А ведь именно оно и намного сильнее и намного важнее для двигателя, чем осевое. Очередная полуправда-полуложь.

Если мне попадётся видеоролик, показывающий как на самом деле завихряется воздух в цилиндре прямовпрыскового дизеля — обязательно выложу именно его.

.

.

.

.

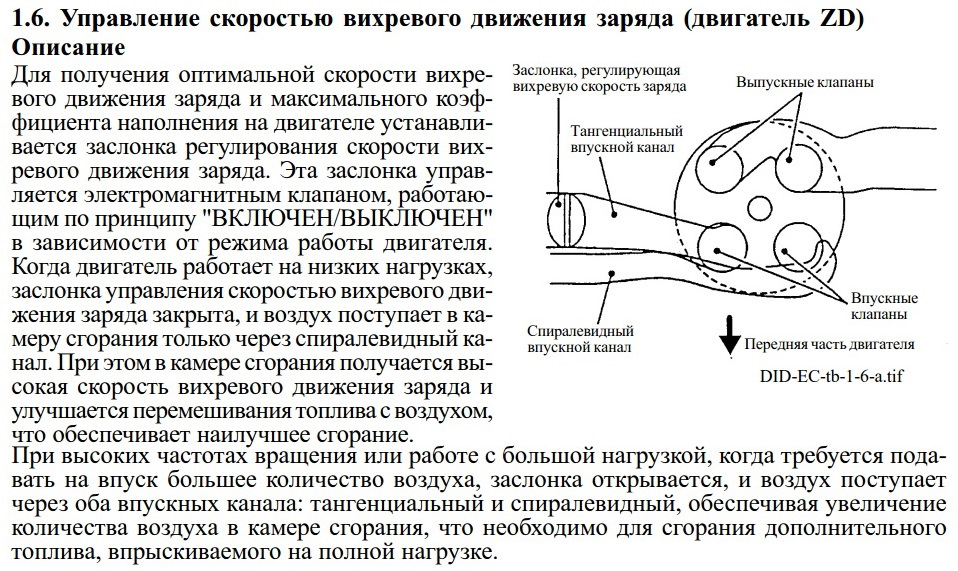

Ну и напоследок — пара слов про аналогичную систему на нашем любимом ZD30. Чтобы, так сказать, от теории перейти к практике. Кусок из букваря по ZD30DDTI:

Вот читаю я все эти умные современные книжки и не сходится у меня в голове «дебет и кредит».

Либо книжки специально пишут так, «чтоб никто не догадался» как оно на самом деле фунциклирует, либо пишущий сам мало понимает в том, чего он описывает…

На холостом ходу и малых нагрузках цикловая подача топлива настолько мала, что никакие осевые завихрители в дизеле нафиг не нужны — воздуха полно, а топлива впрыскивается мизер — потому всё топливо замечательно сгорит и так.

Единственно что приходит в голову — при перекрытии одного канала в цилиндр будет поступать намного меньший объём свежего воздуха. Если ещё и горячих выхлопных газов на впуск через ЕГР набурындить побольше — то и совсем замечательно будет. Воздух горячий — его плотность мала. Топливо-воздушная смесь загораться будет быстрее, а сгорать медленнее… Окислов азота образуется меньше, а сажи больше. Но именно на холостом ходу заслонка тангенциального канала и не закрывается никогда, судя по документации… Короче тёмный лес. На тех оборотах, на которых заслонка завихрителя реально закрывается на Патроле, двигатель ZD30 практически и не работает никогда. Особенно если авто с АКПП. На фактические характеристики двигателя влияние заслонки настолько мало, что никто из заглушивших ЕГР и ампутировавших заслонку тангенциального канала никакой разницы так и не заметил.

Завихрители нужны при больших цикловых, когда кислород воздуха почти весь выгорает и только повышенная турбулентность помогает соединить топливо с окислителем! Потому на нормально спроектированных дизелях заслонка тангециального канала ЗАКРЫТА на ХХ и ОТКРЫВАЕТСЯ шаговым двигателем ПОСТЕПЕННО по мере повышения нагрузки и оборотов двигателя — вплоть до 2700 оборотов. При том, что завихрение нужно именно на высоких нагрузках — более важно обеспечить максимальное наполнение цилиндра свежим воздухом. Вот здесь хорошо описано как на самом деле должна работать вихревая заслонка — dieselok.md/about/articles/inlet-flaps-off/.

Наш славный ZD30 и в этом вопросе — упрощенная дешёвка. Вопрос у меня лично только один — нахрена вообще делать узел, если нормальное его функционирование и не планируется?!

Забавно, но на самых последних разработках CR-дизельных двигателей нет ни всех этих завихрителей, ни облегчённых поршней, ни 4 клапанов на цилиндр… Смешно, но преподносится это как очередной прогресс и инновации.

Дурят нашего брата по полной… 🙁

Я же для демонстрации откровенного отсутствия осевого завихрения на ZD30 приведу фотографии разрушенного поршня от ZD30:

Вот ещё более наглядное «пособие» по РЕАЛЬНОМУ впрыску на других дизелях:

На этих поршнях замечательно видны следы побежалости(перегрева) от форсуночных факелов.

Эти следы абсолютно симметричны и буквально вопиют о двух явных фактах:

1). Никакого выраженного осевого вихря при работе прямовпрыскового дизеля ПОД НАГРУЗКОЙ нет и в помине — иначе следы от факелов были бы деформированы воздушным вихрем в определённом направлении и чем дальше от центра поршня — тем сильнее было бы отклонение форсуночных факелов.

2). Впрыск топлива в современных дизелях затянут настолько, что ПОД НАГРУЗКОЙ значительная часть топлива фигачит не в камеру сгорания в поршне(как это должно быть и и как утверждается везде), а и на кромку камеры сгорания в поршне(перегревая некоторые её участки), а и на огневое днище поршня, а и на стенки цилиндра… Всё это безобразие никак не освещено литературой, но именно из-за этого и происходит перегрев и разрушение поршневой прямовпрысковых дизелей при мало-мальски серьёзных нагрузках. Но это тема следующих статей.

Отрывочные заметки про сборку моторов

Надергано из интеретов…

На дизельных двигателях пазы для вкладышей подшипников в шатуне и крышке шатуна должны находиться со стороны топливного насоса высокого давления.

Поршни сделаны из особого легкого сплава. Каждый поршень имеет камеру сгорания в форме звезды и две круглые выемки для тарелок клапанов Горловина предкамеры входит в камеру сгорания (1), если поршень находится в положении ВМТ.

В верхней части каждого поршня установлены три поршневых кольца которые пружинят и прижимаются к стенкам цилиндра Два верхних кольца — это компрессионные кольца, т. е. они препятствуют имеющемуся в цилиндре давлению попадать в картер двигателя. Нижнее кольцо — это маслосъемное кольцо, которое снимает лишнее масло со стенок цилиндра, так что оно не попадает в камеру сгорания. Верхнее кольцо имеет прямоугольное сечение, среднее кольцо имеет внутреннюю фаску, а масло-съемное кольцо хромировано с наружной стороны. Только этот способ установки обеспечивает эффективность работы поршневых колец.

Шатуны соединяют поршни с коленчатым валом. Поршневой палец соединяет поршень с шатуном. Поршни и шатуны выбиваются ручкой молотка с внутренней стороны блока цилиндров вверх после того, как сняты крышка шатунного подшипника и вкладыши. Перед проведением этих операции нужно обратить внимание на указания касающиеся отметок, направления установки и т. д.

» Поршни и отверстия цилиндров разделены на три группы по допуску и размерам и обозначены буквами А, X или В Номер группы выбит рядом с отверстием цилиндра на поверхности блока цилиндров, как показано стрелкой.

» Номер группы поршня должен всегда совпадать с номером (обозначением) рядом с отверстием цилиндра.

» Кроме буквенных обозначении также имеется седьмая и восьмая цифра номера детали на днище поршня. Каждый поршень имеет стрелку с надписью VORN (-вперед-), чтобы показать в каком направлении устанавливается поршень.

» Для ремонта пос гавляются только поршни с обозначением X Эти поршни могут также использоваться и тогда, когда отверстие цилиндра обозначено буквой А или В

» Если отверстия цилиндров должны быть отхонингованы, то нужно довести их до размера поршня, обозначенного буквой (X).

» Каждый поршень и соответствующий ему шатун должны иметь номер цилиндра, из которого они сняты. Лучше всего нанести этот номер краской на днище поршня. Нанести нужно также стрелку, направленную к передней стороне двигателя, т.к. имеющаяся стрелка может быть не видна из-за нагара.

» При снятии поршня с шатуном нужно обратить внимание на точное направление установки крышки шатунного подшипника и сразу же после снятия шатуна и крышки подшипника нужно пометить номер цилиндра сбоку например, ударами кернера (1 точка — первый цилиндр и т. д.)

» Вкладыши подшипников шатунов могут иметь различный диаметр С нижней стороны шатуна видны одна или две точки от ударов кернером.

» Если имеется одна точка, то нужно устанавливать вкладыши с голубым обозначением (с боковой стороны вкладыша) Если имеются две точки, как показано на рисунке выше, то вкладыши обозначения не имеют

» Шатунные шейки можно перешлифовывать до четырех раз Имеются соответствующие размеры вкладышей (с шагом 0,25 мм)

» Снять крышку подшипника, вкладыши и выбить детали вверх, как описано выше Если нужно, то убрать кольцо нагара в верхней части отверстия цилиндра с помощью скребка

» После снятия стопорных колец выпрессовать поршневой палец. Выемка в отверстии поршня позволяет вставить стержень, с помощью которого можно поддеть кольцо. Палец можно выпрессовать с помощью подходящего стержня.

» Снять поршневые кольца с помощью щипцов для поршневых колец по очереди через днище поршня, как показано на рисунке. Щипцы не разводить слишком сильно, чтобы не сломать кольцо.

» Если щипцов нет, то можно вдвинуть стальные полоски под кольцо с противоположных сторон. Одну полоску нужно обязательно подставить под концы кольца.

Измерение отверстий цилиндров

1.2.3. Места измерений;

А. Продольное направление;

В. Поперечное направление;

а — ВМТ для верхнего поршневого кольца;

в — НМТ поршня;

с — НМТ для маслосъемного кольца.

Для измерения отверстий цилиндров необходим нутромер, с помощью которого возможно измерение в средней и в нижней части отверстия. Без нутромера проведение данных работ невозможно.

Измерения отверстий цилиндров нужно проводить в продольном и поперечном направлениях, как видно из рисунка.

При неснятом поршне место измерения (3) располагается сразу над поршнем, находящимся в положении нижней мертвой точки (НМТ). Оба других измерения производятся аналогичным способом. Всего на цилиндре производится шесть измерений. Все полученные значения записать и сравнить с табличными данными.

Следует отметить, что должны растачиваться все цилиндры, когда только один цилиндр не соответствует заданным значениям. Допускается отклонение в 0,20 мм от заданного значения в продольном и поперечном направлении. Если износ превышает граничное значение, то можно установить в мастерской новые гильзы цилиндров.

Конечное значение диаметра отверстия цилиндра определяется в соответствии с результатами измерения в определенном месте, т.е. в 10 мм от нижнего края юбки поршня и к этому значению добавляется зазор поршня 0,017 — 0,043 мм. Кроме этого, нужно учитывать величину 0,03 мм на хонингование цилиндра. Зазор поршня не должен отличаться от табличного значения более чем на 0,12 мм.

Для проверки зазора поршня измерить отверстие цилиндра, как описано выше, и поршень, вычислить разницу между этими величинами для каждого цилиндра. Если зазор превысит 0,12 мм, то нужно перешлифовать цилиндр или установить новые гильзы цилиндров, т.к. превышена граница износа.

Проверка поршней и шатунов

Если при проверке обнаружены следы сколов, глубоких царапин или износа, измерить зазор по высоте поршневых колец в канавках, вставив по очереди поршневые кольца в соответствующие канавки. С помощью плоского щупа измерить зазор между поверхностью кольца и поверхностью канавки для кольца. Если зазор верхнего кольца превышает 0,20 мм, среднего кольца — 0,15 мм и маслосъемного кольца — 0,10 мм, то изношено либо кольцо, либо канавка. Затем вставить по очереди все поршневые кольца с нижней стороны картера двигателя в отверстие цилиндра. С помощью перевернутого поршня нажать на кольцо вниз примерно на 20 мм, чтобы оно ровно сидело в отверстии.

При слишком малом зазоре (например, у новых колец, которые должны также быть измерены) можно подточить концы кольца. Для этого зажать плоский напильник в тисках, надеть на него концы кольца и подточить их. Если зазор слишком велик, то кольцо следует заменить.

Проверить поршневые пальцы и втулки шатунов на износ или выщербления. Если только один шатун не удовлетворяет требуемым параметрам, то его можно заменить отдельно, однако его вес должен соответствовать весу заменяемого шатуна, т.к. разница в весе шатунов в одном двигателе не должна превышать более 5 грамм.

Перед тем как использовать повторно болты шатунных подшипников, необходимо измерить диаметр болтов в самом узком месте по длине (L) и по диаметру (с) с помощью штангенциркуля.

Если диаметр меньше 7,1 мм, то болты шатунных подшипников нужно заменить. Перед заменой нужно провести еще и второе измерение. Для этого надеть крышку шатунного подшипника на шатунный болт и повернуть ее наружу. Держать шатун и крышку горизонтально. Если крышка падает вниз под своим весом, то шатун нужно заменить. В противном случае заменить болты.

Следует также проверить шатун в специальном контрольном приборе на перекручивание или изгиб, если предполагается наличие деформации. Самостоятельный контроль здесь невозможен.

Поперечное сечение шатуна

1. Верхний вкладыш подшипника;

2. Нижний вкладыш подшипника;

3. Шатун;

4. Пружинный штифт;

5. Шатунный болт;

6. Втулка в головке шатуна;

L=145 мм; B=24,0 мм;

D=47,95 мм; D1=29,50 мм; D2=27,0 мм.

Относительно шатунов действуют следующие указания:

» Шатуны, которые перегрелись из-за повреждений подшипников (голубоватый цвет) не должны использоваться повторно.

» Шатуны и крышки подшипников подогнаны друг к другу и соответственно помечены.

» Новые шатуны поставляются с обработанными втулками в головках шатунов и подходят для установки.

» Установить крышку шатунного подшипника с вкладышами на болты шатунов и измерить нутромером диаметр отверстия подшипника. Если этот размер составляет более 51,619 мм или подшипник выработан конически, то можно подставить дополнительную пластинку толщиной до 0,02 мм под крышку подшипника на сопрягаемую поверхность.

» Если шатун еще находится в хорошем состоянии, а поршневой палец имеет слишком большой зазор в отверстии в головке шатуна, то можно выпрессовать старую втулку и запрессовать новую втулку. Следует обратить внимание, что отверстие для масла во втулке должно находиться в месте, показанном стрелкой на рисунке. После установки втулки в головку шатуна, ее нужно развернуть до диаметра (D2). На рисунке показаны также все остальные важные размеры шатуна (для обоих двигателей).

Измерение зазора в шатунных подшипниках

Эта операция описана совместно со сборкой коленчатого вала.

Сборка поршней и шатунов

» Перед сборкой проверить верхнюю поверхность днища поршня (если устанавливаются новые поршни). Диаметр поршня, номер группы и две последние цифры номера детали выбиты на поршне и должны соответствовать друг другу.

» Если заменяются шатуны, то нужно проверить нижнюю сторону крышки шатунного подшипника, чтобы установить, одна или две точки выбиты на ней, т.к. это определяет выбор вкладышей подшипников.

» Подготовить подходящий стержень, который входит во внутреннюю часть поршневого пальца.

» Хорошо смазать палец и усилием руки вдавить его в поршень и в шатун. Стрелка на днище поршня (1) должна указывать на переднюю сторону двигателя, а направляющие выступы вкладышей шатунных подшипников (2) должны быть направлены к левой стороне двигателя, как показано на рисунке.

» Вставить с обеих сторон поршня стопорные (фиксирующие) пальцы и проверить, чтобы они плотно сидели в канавках.

» Проверить, чтобы поршни после сборки могли свободно перемещаться (качаться) на шатунах.

» С помощью щипцов для поршневых колец установить по очереди кольца в канавки. Оба компрессионных кольца можно перепутать и поэтому нужно проверить их сечение перед установкой.

» Установить сжиматель поршневых колец (в форме ленты) на поршень и вдавить кольца в их канавки. Проверить, чтобы они сели правильно.

» Провернуть коленчатый вал так, чтобы соответствующая шатунная шейка встала в НМТ.

» Вставить шатун в отверстие цилиндра сверху. Двигатель для этого положить набок, чтобы можно было надеть шатун на шатунную шейку и не поцарапать отверстие или шейку. Вкладыш уже должен находиться в шатуне.

» Вдвигать поршень, пока кольца не войдут в отверстие, а нижняя часть шатуна не сядет на шейку.

» Вложить второй вкладыш в крышку подшипника с направляющим выступом на левую сторону и хорошо смазать его. Прижать крышку к шатуну и слегка ударить по ней. Обязательно следить за тем, чтобы метки были совмещены, т.к. можно сделать ошибку даже в последний момент.

» Хорошо смазать поверхности для прилегания гаек на крышке шатунного подшипника.

» Затянуть болты шатуна по очереди моментом 30 Нм и из этого положения довернуть их еще на 90° — 100°. Следует отметить еще раз, что нужно перед повторной сборкой измерить шатунные болты.

» После установки шатунов провернуть коленчатый вал несколько раз для проверки отсутствия заеданий.

» Проверить метки на шатунах еще раз, а также расположение поршней и их ориентацию, если детали используются повторно.

» С помощью плоского щупа проверить боковой зазор шатуна на шейке. У новых двигателей он составляет 0,11 — 0,23 мм. Граница износа составляет 0,50 мм.