Глубина склада что это

Глубина хранения на складе — выбор стеллажей с умом

С каждым годом необходимость в увеличении складских объемов становится все более очевидной, но при этом возможности для расширения площадей являются крайне ограниченными. Что же делать в таком случае? Пожалуй, один из наиболее рациональных решений этого вопроса — использование систем стеллажей глубинного хранения, позволяющих добиваться значительного увеличения объемов хранения на современных складах

Особенность глубинного хранения в том, что поддоны размещаются в несколько слоев в глубину. Это позволяет использовать фактически неограниченное количество единиц хранения, хотя нужно учитывать, что удобно обрабатывать товары на таких стеллажах можно лишь до глубины десять-двенадцать паллет.

Составными элементами системы глубинных стеллажей являются каналы, в каждом из которых устанавливаются поддоны в несколько этажей (уровней). Обычно первый уровень размещают на полу, а находящиеся выше – на специальных направляющих, называемых ложиментами. Обработка паллет производится с применением компактных вилочных погрузчиков, если выполнение операций производится на высоте второго-третьего яруса, либо ричтраков, если работать приходится на большей высоте. Кроме того, необходимо учитывать тот момент, что ширина используемой для обслуживания стеллажной системы техники должна соответствовать ширине рабочих каналов самих стеллажей.

Для обеспечения загрузки поддонов в глубину стеллажных блоков погрузчику/ричтраку требуется въехать внутрь канала и произвести установку поддона на желаемый ярус. Именно из-за этой особенности данную систему стеллажей называют Drive-In, то есть «въезжать внутрь». Поскольку за каждой грузовой единицей приходится заезжать внутрь стеллажей, то время, затрачиваемое на обработку товара, увеличивается прямо пропорционально увеличению глубины хранения. Как показывает практика, наиболее оптимальным является размещение товара на шесть-восемь паллет в глубину, что позволяет добиться достаточно высокой скорости обработки, при этом не затрачивая излишних финансовых ресурсов на стеллажное оборудование.

Работа с данным типом стеллажей может осуществляться в соответствии с двумя принципами:

Чаще всего на складах используется принцип FIFO, однако в связи с особенностями системы глубинного стеллажного хранения он реализуется с определенными ограничениями и оговорками. Для соблюдения прямого порядка движения товаров в такой системе необходимо стеллажный блок создавать проходным: когда загружаются товары с одной стороны, а выгружаются — с противоположной. Паллеты загружаются и разгружаются послойно, поэтому объем хранения в канале должен быть равным выходному числу паллет, в противном случае работникам склада придется затрачивать чересчур много времени на то, чтобы переместить товар в каналах, заполненных не полностью, ближе к зоне отгрузке.

В связи с указанными выше сложностями многие склады применяют в системе глубинных стеллажей принцип LIFO, подразумевающий загрузку и выгрузку поддонов с одной стороны. Стеллажные системы такого типа получили название набивных, так как товар набивается в каналы. При использовании данного типа хранения работающему на складе оператору необходимо правильно рассчитать емкость стеллажей для хранения, отведя каналы под идентичные артикулы, и учитывать сроки годности, а также объем одновременно отгружаемых артикулов. В данном случае целесообразно использовать для каждого артикула отдельный канал стеллажей.

Существует несколько возможных вариантов заполнения склада при системе глубинного хранения:

Чаще всего на системах глубинного стеллажного хранения останавливают свой выбор те компании, которые имеют дело с хранением товара ограниченного ассортимента и номенклатуры, без жестких требований по срокам годности и имеющего высокую степень оборачиваемости. Стеллажная система Drive-In широко применяется производственными предприятиями, нуждающимся в организации склада сырья или однотипной продукции, сошедшей с конвейера.

Только за последние несколько лет было реализовано множество проектов с использованием уникальных систем глубинного хранения, позволяющих существенно повысить вместимость существующих складов, в результате чего владельцы получили возможность увеличить количество размещаемой продукции, не переезжая в более просторные помещения. Благодаря специальным высоким опорам и оригинальной системе диагонально расположенных элементов удается добиваться высокой жесткости вертикальных рам стеллажей и устойчивости стеллажной системы в целом.

Инновационные решения, применяемые в системе стеллажей Drive-In, позволяют создавать удобные и высокоэффективные складские комплексы, обустраиваемые в соответствии с последними требованиями индустрии в максимально сжатые сроки и с минимально возможными затратами, вследствие чего в выигрыше оказываются как владельцы складов, так и их клиенты.

Глубина стеллажа

Основные параметры стеллажей, на которые стоит обратить внимание при выборе складского оборудования.

Каждый параметр имеет стандартные размеры, правда среди производителей есть определенные отличия, которые обусловлены оборудованием для обработки металла.

Глубина стеллажа – это один из ключевых параметров стеллажа, который измеряется горизонтально между стойками по ширине стеллажа.

Глубина стеллажа зависит не только от помещения, но и от груза, который будет помещаться на стеллаже.

В определенных сферах существует специальные стандарты ГОСТ, в которых прописаны основные требования к габаритам стеллажей.

Стеллажи от компании АБРА имеют свои стандартные размеры, которые прописаны в паспортах.

Рассмотрим стандартную глубину рам в стеллажах нашего производства.

Каждая серия стеллажей соответствует основным ГОСТ требования.

Стеллажи из серии архивных и офисных с нагрузкой на полку от 80 кг до 500 кг имеют следующие варианты по глубине стеллажа:

нагрузка 80 кг – 300, 460, 600, 720, 920 мм.

нагрузка 300-500 кг – 460, 600, 720, 920 мм.

Стеллажи из серии повышенной нагрузки можно выбрать из стандартных размеров по глубине: 495, 595, 695, 795, 895 мм. Отличительным преимуществом стеллажей данной серии является возможность соединять стеллажи в несколько рядов.

Специфика глубины этих стеллажей в том, что их всего две:

Важным момент в этих стеллажах также есть понятие полезного проема, расстояние между балками будет 500 мм и 900 мм.

Не забывайте, что, благодаря наличию собственного производства, компания АБРА не ставит своих клиентов в рамки, а выполняет заказы по замерам заказчика!

Как организовать адресное хранение на складе с нуля

Буду исходить из своего 8-и летнего опыта работы, как на больших распределительных центрах, так и небольших складах, где адресное хранение также имело место, но в упрощенном виде. Сегодня мы разберем адресное хранение на складе от А до Я, с чего именно следует начать, какие ошибки учесть. Постараюсь дать максимально полную информацию.

Без традиционных слов вступления, что такое склад и тому подобное, сразу начнем.

Адресное хранение на складе — с чего начать

Что такое адресное хранение на складе?

Адресное хранение, это способ размещения товара, где в системе учета склада, каждому товару присвоено место (адрес) хранения.

Что бы избежать ошибок, из-за чего пойдет «все не так», в первую очередь, нам нужно:

Да, это займет время, но совершенно точно сэкономит ваши деньги, нервы. И главное, в процессе внедрения, вы не пойдете по пути вынужденного перекраивания или компромисса от задуманного плана. Мы говорим не об уровне адресной системы хранения, а о реализации всех идей и планов относительно нашего склада.

В рамках концепта, нам необходимо разобраться, требуется ли нам полностью автоматизированная система склада, где внедрены штрих-кода продукта, мест и зон склада. Или нам будет достаточно иметь простую кодировку мест хранения.

Вообще нужна ли вам система адресного хранения? Такой склад не нужен, если:

Финансовые вложения, в том числе время на сканирование, не будут соответствовать потребностям.

И нам нужна динамическая система хранения товара, или же оптимальным будет статическая?

Динамическое и статическое хранение в адресной системе склада

Динамическое хранение в адресной системе склада, это способ, когда за товаром не закрепляется конкретное место или ячейка хранения. WMS склада автоматически подбирает адрес хранения и дает задание на размещение товара в соответствии с заложенным алгоритмом.

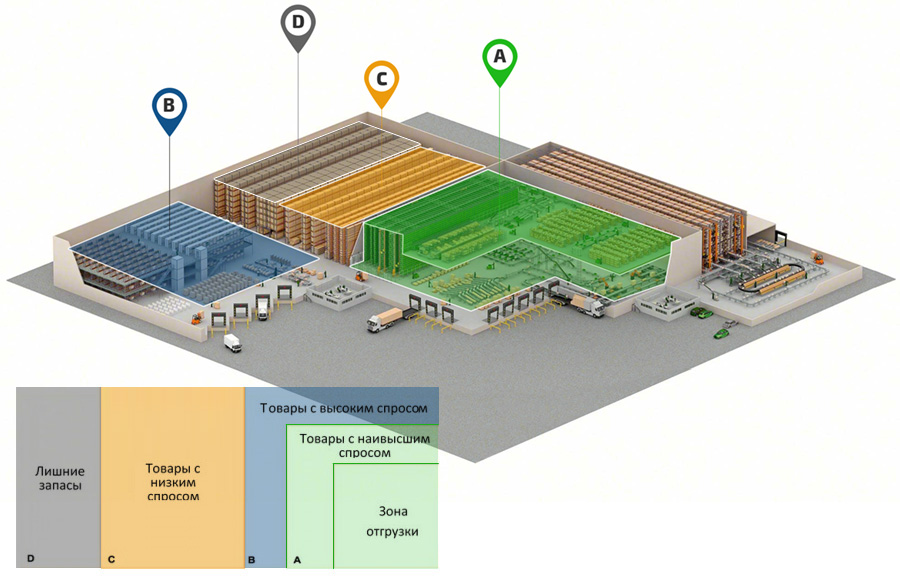

Например, по АВС анализу, когда товары группы А, размещаются максимально близко к зоне приемки, отгрузки, с целью наименьшего «пробега» по складу. Об этом мы подробно говорили в моей статье « Управление запасами, АВС анализ ».

Плюсы динамического хранения:

минусы:

Статическое хранение в адресной системе склада, это способ, когда за товаром закрепляется определенное место (адрес хранения) и область хранения.

Плюсы статического хранения:

Минусы:

Исходя из товарного ассортимента, задач и массы других переменных, следует выбрать тот или иной способ адресного хранения. Вместе с тем, есть и совмещенный вариант, когда для части товаров будет оптимальна динамическое хранение, для другой, — статическое.

Как организовать адресное хранение на складе от А до Я.

Итак, следующими шагами будет ранжирование товара по категориям и логистическим параметрам:

Из этого мы понимаем, сколько площадей, мест хранения, по какому товару нам требуется. Отсюда напрямую будет исходить формирование топологии склада (на эту тему у меня есть отдельная статья)

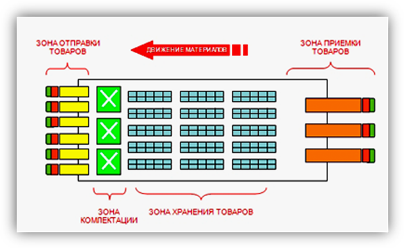

Также нам необходимо, как в рамках топологии склада, так и в части адресного хранения, разделить склад на зоны. Их может быть множество, но сейчас нас интересует три:

На складе могут быть и другие зоны и подзоны, где использование штрих-кода также будет полезным.

Следует учесть, что каждый товар должен иметь не только наименование, но и уникальный код товара, который в складской системе учета будет «привязываться» к местам хранения.

Кодировка в адресном хранении склада

Итак, мы подошли к техническим аспектам адресного хранения. Здесь важно разделить тему на две части.

Первое — адресное хранение без использования штрих-кодов, соответственно без ТСД ( терминала сбора данных). Скорее всего, такой вариант будет хорошо сочетаться со статическим хранением, когда визуально определяется, где, что хранится. В этом варианте способ кодировки мест хранения будет упрощенным. Однако, совсем не значит, что менее эффективным.

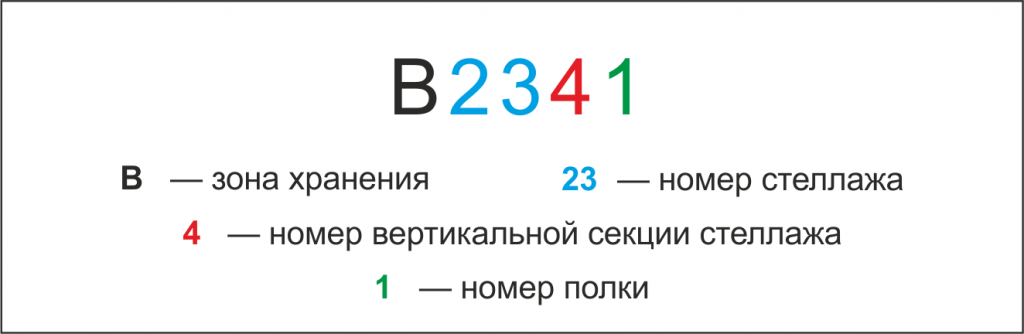

Если склад разделен на блоки, то наилучшим способом будет обозначить блок или помещение буквой, а ряд и места хранения — цифрой.

Так легче воспринимается и запоминается.

В этом контексте, проще воспринимать букву и цифры, чем только цифры.

Например, у вас два блока, первой цифрой в кодировке мест хранения, будет буква «Б» или Латинская «В«. Если корпус, то «K«. Далее будет номер стеллажа или ряда. Затем номер вертикальной секции ряда. И последняя цифра, номер полки или ячейки. Таким образом, код места адресного хранения, например, будет В2341

Этот код распечатываем хорошо читаемым шрифтом и прикрепляем к месту хранения. Этот код в системе WMS склада, ваш специалист «привязывает» к коду товара (если выбран статический способ хранения)

Ячейки хранения можно организовать и на полу, сделав соответствующую разметку.

Кодировка в адресном хранении склада с использованием штрих-кода

Теперь наиболее сложное, адресное хранение с использованием штрих-кода. Как понимаете, в этом случае, нам потребуется более мощная WMS система склада, оборудование, как ТСД, принтера, система обмена данными, точки Wi-fi и так далее.

Но суть остается той же.

Первая буква может обозначать не только блок, но и ряд. Затем номер стеллажа, номер вертикальной секции стеллажа (яруса) и номер самого места хранения. К этому номеру в системе привязан штрих-код места хранения. К примеру, вот так:

Обратите внимание, что на складе, где используются стеллажи в два и более яруса по высоте, «на первом этаже» прикреплены этикетки верхних ярусов, что бы водитель штабелера мог с помощью ТСД «пристрелить» паллет к верхним ярусам.

Для удобства есть цветовое разделение. Желтый цвет — второй ярус. Зеленый — третий ярус и так далее.

При приемке или отгрузке товара, паллет с товаром с помощью ТСД «пристреливается» к той зоне, где сейчас он находится, что бы никакой товар не пропал из вида WMS склада.

Пока товар на стеллаже, он числится на хранении. Как только паллет переместили в зону комплектации, его прикрепили к зоне подбора (или пиккинга). После того, как товар скомплектован, его перемещают в зону собранных заказов или в зону отгрузки, пристреливая паллет с товаром к этой зоне.

Если хватает количества ворот и площади для накопления товара по магазинам, штрих-код также можно использовать для привязки: одни ворота — один магазин. Это является хорошей защитной мерой для предотвращения отгрузки товара в другой магазин.

Адресное хранение на складе от А до Я, важные детали

Считаю, что кроме теоретической части, которой может овладеть начальник склада, должен быть толковый IT специалист, кто настроит это функционал в WMS системе склада. Как Вы понимаете, дать пошаговую инструкцию, как запрограммировать IT функционал, я не смогу.

А что еще важно, так это тщательная подготовка к внедрению адресного хранения.

После всех тестовых, виртуальных прогонов, следует выделить небольшой участок склада, и всю тренировку проводить на этом испытательном полигоне. Из опыта, вы ни один раз поблагодарите себя за это. В большинстве случаев без теста на «живом» товаре, внедрение дает отрицательный начальный результат.

Как вариант, возьмите пару своих мало оборачиваемых товаров, или товар «маленького клиента», который Вы легко можете восстановить в своей учетной системе и обкатайте процессы на нем. Ведь действующая система адресного хранения стоит всех затрат и усилий.

Плюсы системы адресного хранения:

Все, это повышение эффективности работы склада, что повышает уровень сервиса компании.

Программы для обеспечения адресного хранения на складе

Вынужден повториться. Все зависит от ваших процессов, объемов, задач, возможностей. И конечно, нужно смотреть на перспективу. Для этого, не зависимо от программы, важно учесть, имеет ли интересующий Вас программный продукт следующие блоки или уровни автоматизации.

Если да, то какие именно?

Загадывать трудно, но исключать нельзя.

Есть программный комплекс DataMobile с версиями Windows и Android. Эта программа обеспечивает полный функционал от маркировки товара, адресного хранения до работы с упаковочными листами.

Есть многим известная система Buhta WMS. Систем много. Лучших нет. Есть ваши предпочтения по месту, бюджету и задачам.

Что будет справедливым на 100%, так это то, что не найдете для себя универсальную систему. Вам нужно будет затачивать, дописывать ее под свою специфику и бизнес-процессы.

Надеюсь, что в формате статьи Адресное хранение на складе от А до Я, смог дать полезную информацию. По возможности, отвечу на вопросы в комментариях. Всего Вам хорошего, и успехов!

Классификация складов (А, В, С, D).

Склады могут различаться по размерам, конструкции, степени механизации складских операций, по виду складирования, по функциональному назначению. Склад может являться звеном в цепи движения продукции производственного назначения (склады сырья, готовой продукции, специализированные склады и т.д.), либо находиться на участке движения товаров народного потребления (товарные склады).

По мере развития рынка наибольшую известность получила классификация, основанная на технических параметрах площадей, развитости инфраструктуры, включая инженерные коммуникации. Сейчас принято различать складские помещения по классам «A», «B», «C», «D».

Ниже приведена классификация складов компаний Knight Frank и Swiss Realty Group

Классификация складов Knight Frank

Складские помещения класса А+

1. Современное одноэтажное складское здание из легких металлоконструкций и сэндвич-панелей, предпочтительно прямоугольной формы без колонн или с шагом колонн не менее 12 метров и с расстоянием между пролетами не менее 24 метров.

2. Площадь застройки 40-45%.

3. Ровный бетонный пол с антипылевым покрытием, с нагрузкой не менее 5 тонн/кв.м., на уровне 1,20 м от земли.

4. Высокие потолки не менее 13 метров, позволяющие установку многоуровневого стеллажного оборудования (6-7 ярусов).

5. Регулируемый температурный режим.

6. Наличие системы пожарной сигнализации и автоматической системы пожаротушения.

7. Наличие системы вентиляции.

8. Система охранной сигнализации и система видеонаблюдения.

9. Автономная электроподстанция и тепловой узел.

10. Наличие достаточного количества автоматических ворот докового типа (dock shelters) с погрузочно-разгрузочными площадками регулируемой высоты (dock levelers) (не менее 1 на 500 кв.м.).

11. Наличие площадок для отстоя большегрузных автомобилей и парковки легковых автомобилей.

12. Наличие площадок для маневрирования большегрузных автомобилей.

13. Наличие офисных помещений при складе.

14. Наличие вспомогательных помещений при складе (туалеты, душевые, подсобные помещения, раздевалки для персонала).

15. Наличие системы учета и контроля доступа сотрудников.

16. Оптико-волоконные телекоммуникации.

17. Огороженная и круглосуточно охраняемая, освещенная благоустроенная территория.

18. Расположение вблизи центральных магистралей.

19. Профессиональная система управления.

20. Опытный девелопер.

Складские помещения класса А

1. Современное одноэтажное складское здание из легких металлоконструкций и сэндвич-панелей, предпочтительно прямоугольной формы без колонн или с шагом колонн не менее 9 метров и с расстоянием между пролетами не менее 24 метров.

2. Площадь застройки 45-55%.

3. Ровный бетонный пол с антипылевым покрытием, с нагрузкой не менее 5 тонн/кв.м., на уровне 1,20 м от земли.

4. Высокие потолки не менее 10 метров, позволяющие установку многоуровневого стеллажного оборудования.

5. Регулируемый температурный режим.

6. Система вентиляции.

7. Наличие системы пожарной сигнализации и автоматической системы пожаротушения.

8. Система охранной сигнализации и система видеонаблюдения.

9. Наличие достаточного количества автоматических ворот докового типа (dock shelters) с погрузочно-разгрузочными площадками регулируемой высоты (dock levelers), (не менее 1 на 700 кв.м.).

10. Наличие площадок для отстоя большегрузных автомобилей и парковки легковых автомобилей.

11. Наличие площадок для маневрирования большегрузных автомобилей.

12. Наличие офисных помещений при складе.

13. Наличие вспомогательных помещений при складе (туалеты, душевые, подсобные помещения, раздевалки для персонала).

14. Оптико-волоконные телекоммуникации.

15. Огороженная и круглосуточно охраняемая, освещенная благоустроенная территория.

16. Расположение вблизи центральных магистралей.

17. Профессиональная система управления.

18. Опытный девелопер

19. Наличие системы учета и контроля доступа сотрудников.

20. Автономная электроподстанция и тепловой узел.

Складские помещения класса В+

1. Одноэтажное складское здание, предпочтительно прямоугольной формы вновь построенное или реконструированное.

2. Площадь застройки 45-55%.

3. Ровный бетонный пол с антипылевым покрытием, с нагрузкой не менее 5 тонн/кв.м., на уровне 1,20 м от земли.

4. Высота потолков от 8 метров.

5. Регулируемый температурный режим.

6. Наличие системы пожарной сигнализации и автоматической системы пожаротушения.

7. Наличие достаточного количества автоматических ворот докового типа (dock shelters) с погрузочно-разгрузочными площадками регулируемой высоты (dock levelers), (не менее 1 на 1000 кв.м.).

8. Система охранной сигнализации и система видеонаблюдения.

9. Система вентиляции.

10. Пандус для разгрузки автотранспорта.

11. Наличие площадок для отстоя и маневрирования большегрузных автомобилей.

12. Наличие офисных помещений при складе.

13. Наличие вспомогательных помещений при складе (туалеты, душевые, подсобные помещения, раздевалки для персонала).

14. Оптико-волоконные телекоммуникации.

15. Огороженная и круглосуточно охраняемая, освещенная благоустроенная территория.

16. Расположение вблизи центральных магистралей.

17. Профессиональная система управления.

18. Опытный девелопер.

19. Наличие системы учета и контроля доступа сотрудников.

20. Автономная электроподстанция и тепловой узел.

Складские помещения класса В

1. Одно-, двухэтажное складское здание, предпочтительно прямоугольной формы вновь построенное или реконструированное.

2. В случае двухэтажного строения v наличие достаточное количества грузовых лифтов/подъемников, грузоподъемностью не менее 3 тонн (не менее 1 на 2000 кв.м.).

3. Высота потолков от 6 метров.

5. Система отопления.

6. Пожарная сигнализации и система пожаротушения.

7. Пандус для разгрузки автотранспорта.

8. Наличие площадок для отстоя и маневрирования большегрузных автомобилей.

9. Охрана по периметру территории.

11. Система охранной сигнализации и система видеонаблюдения.

12. Наличие вспомогательных помещений при складе.

13. Система вентиляции.

14. Офисные помещения при складе.

15. Наличие системы учета и контроля доступа сотрудников.

16. Автономная электроподстанция и тепловой узел.

Складские помещения класса С

1. Капитальное производственное помещение или утепленный ангар.

2. Высота потолков от 4 метров.

4. В случае многоэтажного строения, наличие грузовых лифтов/подъемников.

5. Ворота на нулевой отметке.

6. Наличие площадок для отстоя и маневрирования большегрузных автомобилей.

7. Система вентиляции.

8. Система отопления.

9. Пожарная сигнализации и система пожаротушения.

10. Офисные помещения при складе.

12. Пожарная сигнализации и система пожаротушения.

13. Пандус для разгрузки автотранспорта.

14. Охрана по периметру территории.

16. Наличие вспомогательных помещений при складе.

Складские помещения класса D

1. Подвальные помещения или объекты ГО, не отапливаемые производственные помещения или ангары.

2. Наличие площадок для отстоя и маневрирования большегрузных автомобилей.

3. Пожарная сигнализации и система пожаротушения.

4. Система отопления.

5. Система вентиляции.

6. Офисные помещения при складе.

9. Охрана по периметру территории.

Примечание: курсивом выделены желательные, но не обязательные опции.

Классификация Swiss Realty Group

Класс А

Современные помещения, строившиеся с учетом будущей складской деятельности. Расположение, отделка и оборудование таких складов призваны отвечать следующим принципам современной складской логистики: близость основных транспортных артерий, возможность адаптации под любые виды грузов, высокая скорость грузооборота и гарантии сохранности грузов.

1. Расположение: на основных транспортных магистралях. Прямой доступ на территорию склада непосредственно с трассы или по удобным дорогам-сателлитам.

2. Одноэтажное/однообъемное здание с высокими потолками позволяет установить любое стеллажное (конвейерное и т. п.) оборудование, в том числе и многоэтажные (мезонинные) стеллажные системы.

3. Плоские бетонные полы с антипылевым покрытием, обеспечивающие высокую скорость и безопасность движения погрузочной техники.

4. Высокая проектная нагрузка на поверхность пола позволяет использовать тяжелую погрузочную технику (высотные штабеллеры) и, как следствие, максимально использовать высоту стеллажей.

5. Редкая сетка колонн, позволяющая варьировать размещение рядов стеллажей и оптимизировать организацию движения механизмов и складских работников.

6. Не менее одних погрузо-разгрузочных ворот на каждую тысячу квадратных метров склада и обособленная зона погрузки/разгрузки и комплектации заказов позволяют максимально быстро разгружать и загружать грузовой транспорт.

7. Система пожарной сигнализации и автоматическая система пожаротушения (или возможность установки).

9. Автономные системы тепло- и водоснабжения.

10. Погрузочно-разгрузочные ворота оборудованы (или позволяют установку) гидравлическими аппарелями и док-шелтерами.

11. Прилегающая территория (хозяйственные постройки, внутренние дороги, парковки, зоны разворота и озеленение), составляющая не менее 40% от всей территории складского комплекса.

12. Привлекательный внешний вид (отделка современными фасадными системами, современное остекление).

Класс А-

Полностью реконструированные с применением современных материалов и технологий складские или производственные площади 20-30-летней постройки. Характеристики таких помещений практически идентичны классу А, за исключением местоположения: такие склады часто находятся в черте города, в промзонах.

1. Год постройки: 1970-1980-е годы.

2. Капитальное одноэтажное (иногда двухэтажное) здание, железобетонная или сборная металлическая конструкция).

Класс В+

Складское помещение недавней постройки, по ряду причин не соответствующее 2-3 ключевым параметрам, необходимым складам класса А: недостаточное количество ворот, неудобство подъездных путей и пр. Таких помещений на рынке достаточно много, что связано с хаотичным ростом инвестиционной активности в сфере строительства складов.

Год постройки: с начала 1990-х годов.

Класс В

Складские помещения доперестроечного периода. Построенные в соответствии с канонами логистики, свойственными плановой экономике, такие помещения часто требуют некоторых (незначительных) вложений и изменений для оптимизации складской деятельности: смена напольного покрытия, установка современных охранных систем и пр.

1. Год постройки: 1970-1980-е годы.

2. Капитальное одно- или многоэтажное здание (железобетонная конструкция).

3. Центральное отопление (иногда собственные котельные).

4. Высота потолков 6-9 метров.

6. Пожарная сигнализация и пожарные краны/рукава.

7. Крытый пандус или рампа для погрузки/разгрузки транспорта.

Класс С

Бывшие производственные помещения, таксомоторные парки и автобазы, изначально не приспособленные под складскую обработку. Требуются значительные строительные и технические изменения: врезание дополнительных ворот, создание рамп/пандусов, замена остекления/витражей капитальными стенами, модернизация напольного покрытия и систем отопления и пожаротушения. В большинстве случаев необходим демонтаж установленного оборудования.

1. Год постройки: 1950-1990-е годы.

2. Капитальное одно- или многоэтажное здание (железобетонная конструкция).

3. Высота потолков от 7 до 18 метров.

4. Бетонный или асфальтированный пол.

5. Пожарная сигнализация и рукавная система пожаротушения.

6. Низкое соотношение количества ворот к площади помещения, отсутствие пандусов.

7. Расположение в промзонах в черте города.

Класс С-

Старые и сильно изношенные складские помещения советского периода; многие из них строились еще в 1930-1960-х годах. К этому же классу относится большинство овощехранилищ и продуктовых оптовых баз. Склады класса С- зачастую не соответствуют современным требованиям по нормам пожарной безопасности и экологичности, не отвечают требованиям современных компаний по возможностям грузооборота, требуют значительных вложений в капитальный ремонт и модернизацию.

1. Год постройки: 1930-1980-е годы.

2. Капитальное одно- или многоэтажное здание (железобетонные конструкции), часто с большим цокольным этажом.

3. Центральное отопление.

4. Высота потолков от 4-5 метров.

5.; Бетонный или асфальтированный пол.

6. Крытый/открытый пандус или рампа для разгрузки транспорта.

7. Расположение в промзонах в черте города (часто в ЦАО).

8. Ограниченные прилегающие территории, недостаток места для парковки и маневра большегрузных машин.

9. Устаревшие системы охраны и пожаротушения.

Класс D

Неприспособленные под складские нужды гаражи, подвалы, бомбоубежища, холодные ангары, сельскохозяйственные постройки. Такие помещения нецелесообразно модернизировать или реконструировать. С финансовой точки зрения для повышения класса склада часто выгоднее снести такой объект и построить новое здание. Пригодны лишь для хранения низкооборачиваемых грузов, нетребовательных к условиям хранения: сырья для промышленного производства, горюче-смазочных материалов, металлических, резиновых, пластиковых изделий и т. п.

Добавлено: 13.06.2021 20:41:10