Индекс распада эмульсии что это

ГОСТ Р 55422-2013

Дороги автомобильные общего пользования. Эмульсии битумные дорожные катионные. Метод определения скорости распада

Купить ГОСТ Р 55422-2013 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Оглавление

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам

6 Требования безопасности, охраны окружающей среды

7 Требования к условиям измерений

8 Порядок подготовки к выполнению измерений

9 Порядок выполнения измерений

10 Обработка результатов измерений

11 Оформление результатов измерений

12 Контроль точности результатов измерений

Приложение А (справочное) Образец прибора для дозирования наполнителя

| Дата введения | 01.09.2013 |

|---|---|

| Добавлен в базу | 01.10.2014 |

| Актуализация | 01.01.2021 |

Этот ГОСТ находится в:

Организации:

General use highways. Emulsion bitumen road cationic. Method of determination the rate of decay

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ЭМУЛЬСИИ БИТУМНЫЕ ДОРОЖНЫЕ

КАТИОННЫЕ

Метод определения скорости распада

Москва

Стандартинформ

2014

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Инновационный технический центр»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 мая 2013 г. № 94-ст

1 Область применения. 2

2 Нормативные ссылки. 2

3 Термины и определения. 3

4 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам.. 3

5 Метод измерений. 4

6 Требования безопасности, охраны окружающей среды.. 4

7 Требования к условиям измерений. 4

8 Порядок подготовки к выполнению измерений. 4

9 Порядок выполнения измерений. 5

10 Обработка результатов измерений. 5

11 Оформление результатов измерений. 5

12 Контроль точности результатов измерений. 5

Приложение А (справочное) Образец прибора для дозирования наполнителя. 6

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ЭМУЛЬСИИ БИТУМНЫЕ ДОРОЖНЫЕ КАТИОННЫЕ

Метод определения скорости распада

General use highways. Cationic road bituminous emulsions. Method for determination of the rate of decay

1 Область применения

Настоящий стандарт устанавливает метод определения скорости распада битумной эмульсии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 12.4.246-2008 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55420-2013 Дороги автомобильные общего пользования. Эмульсии битумные дорожные катионные. Технические условия

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 2138-91 Пески формовочные. Общие технические условия

ГОСТ 9077-82 Кварц молотый пылевидный. Общие технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 индекс распада эмульсии (Ир): Безразмерная величина, соответствующая массе минерального наполнителя, в граммах, необходимого для распада 100 г битумной эмульсии.

3.2 распад (эмульсии): Процесс выделения битума из эмульсии, после объединения битумной эмульсии и минерального материала. Возможность формирования комка из смеси битума и минерального материала.

4 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и реактивы:

— сушильный шкаф, обеспечивающий температуру (110 ± 2)°С;

— термостат или климатическая камера, обеспечивающая температуру (23 ± 3) °С;

5 Метод измерений

Метод основан на взаимодействии битума с минеральным материалом. К определенному количеству перемешиваемой битумной эмульсии с постоянной скоростью добавляют наполнитель. После полного распада эмульсии определяют массу наполнителя.

6 Требования безопасности, охраны окружающей среды

Битумные эмульсии согласно ГОСТ 12.1.007 относятся к 4-му классу опасности, являются малоопасными веществами по степени воздействия на организм человека.

При работе с эмульсиями используют индивидуальные средства защиты согласно ГОСТ 12.4.011, ГОСТ 12.4.103, ГОСТ 12.4.131, ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ Р 12.4.246.

Попавший на кожу раствор эмульгатора следует смыть под сильной струей воды с нейтральным мылом. При попадании эмульсии на лицо или руки следует быстро смыть ее холодной водой, остатки битума снять керосином или дизельным топливом, затем эти места промыть теплой водой с мылом.

При попадании компонентов и эмульсии в глаза необходимо немедленно и обильно промыть их водой, закапать противовоспалительное средство и обратиться к врачу.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

Эмульсии согласно ГОСТ 12.1.044 относятся к трудногорючим жидкостям. Работы с применением битумных эмульсий должны производиться с соблюдением требований пожарной безопасности по ГОСТ 12.1.004.

Испытанный материал утилизируют в установленном порядке в соответствии с требованиями предприятия-изготовителя.

7 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются образцы:

— температура (23 ± 3) °С;

— относительная влажность (55 ± 10) %.

8 Порядок подготовки к выполнению измерений

При подготовке к выполнению измерений проводят следующие работы:

— подготовка и настройка оборудования к измерениям.

Отбор проб производят в соответствии с ГОСТ Р 55420 (пункт 7.5).

8.2 Подготовка образцов

До начала проведения испытаний наполнитель должен быть предварительно высушен при температуре (110 ± 2) °С и храниться в закрытом резервуаре.

Перед началом испытаний пробу эмульсии (250 ± 10) г и (500 ± 20) г наполнителя в закрытых сосудах помещают в термостат или климатическую камеру на (60 ± 10) мин при температуре (23 ± 3) °С.

8.3 Подготовка и настройка оборудования к измерениям

Включают сушильный шкаф и весы согласно инструкции по эксплуатации.

9 Порядок выполнения измерений

При выполнении измерения необходимо осуществить следующие операции:

— определить массу чашки со шпателем с точностью до 0,1 г (М1);

— определить массу чашки со шпателем и с (100 ± 1) г битумной эмульсии с точностью 0,1 г (М2);

— определить массу чашки со шпателем и смесью с точностью до 0,1 г (М3);

— равномерно засыпать в чашку наполнитель со скоростью около 30 г/мин, при постоянном перемешивании. В процессе перемешивания необходимо формировать комок.

Наполнитель добавляют до полного распада эмульсии, когда эмульсионно-минеральная смесь станет тестообразной и перестанет прилипать к стенкам чашки.

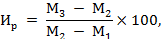

10 Обработка результатов измерений

Индекс распада эмульсии Ир рассчитывают по формуле

Индекс распада определяется как среднее арифметическое результатов не менее двух измерений.

Результат округляют до целого числа.

Допустимое отклонение отдельных результатов испытаний при использовании одного и того же песка не должны отличаться от среднего арифметического более чем на 10 %.

Если два результата отличаются от среднего арифметического более чем на 10 %, необходимо повторить всю процедуру испытания.

11 Оформление результатов измерений

Результаты измерений оформляются в виде протокола, который должен содержать:

— полную маркировку испытуемого образца (в том числе дату отбора проб и дату подготовки проб);

— тип и марку используемого наполнителя;

— ссылку на настоящий стандарт и отклонения от его требований;

— ссылку на акт отбора проб;

— название организации, проводившей испытания;

— дату проведения испытания;

12 Контроль точности результатов измерений

Точность результатов измерений обеспечивается:

— соблюдением требований настоящего стандарта;

— проведением периодической оценки метрологических характеристик средств измерений;

— проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

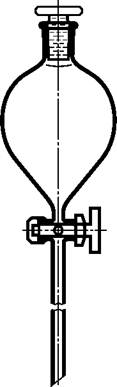

Приложение А

(справочное)

Образец прибора для дозирования наполнителя

Ключевые слова: эмульсии битумные дорожные катионные, методы измерений, индекс распада эмульсии, скорость распада

1 Область применения

Настоящий стандарт устанавливает метод определения скорости распада битумной эмульсии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 12.4.246-2008 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55420-2013 Дороги автомобильные общего пользования. Эмульсии битумные дорожные катионные. Технические условия

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 2138-91 Пески формовочные. Общие технические условия

ГОСТ 9077-82 Кварц молотый пылевидный. Общие технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 индекс распада эмульсии (Ир): Безразмерная величина, соответствующая массе минерального наполнителя, в граммах, необходимого для распада 100 г битумной эмульсии.

3.2 распад (эмульсии): Процесс выделения битума из эмульсии, после объединения битумной эмульсии и минерального материала. Возможность формирования комка из смеси битума и минерального материала.

4 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и реактивы:

— сушильный шкаф, обеспечивающий температуру (110 ± 2)°С;

— термостат или климатическая камера, обеспечивающая температуру (23 ± 3) °С;

5 Метод измерений

Метод основан на взаимодействии битума с минеральным материалом. К определенному количеству перемешиваемой битумной эмульсии с постоянной скоростью добавляют наполнитель. После полного распада эмульсии определяют массу наполнителя.

6 Требования безопасности, охраны окружающей среды

Битумные эмульсии согласно ГОСТ 12.1.007 относятся к 4-му классу опасности, являются малоопасными веществами по степени воздействия на организм человека.

При работе с эмульсиями используют индивидуальные средства защиты согласно ГОСТ 12.4.011, ГОСТ 12.4.103, ГОСТ 12.4.131, ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ Р 12.4.246.

Попавший на кожу раствор эмульгатора следует смыть под сильной струей воды с нейтральным мылом. При попадании эмульсии на лицо или руки следует быстро смыть ее холодной водой, остатки битума снять керосином или дизельным топливом, затем эти места промыть теплой водой с мылом.

При попадании компонентов и эмульсии в глаза необходимо немедленно и обильно промыть их водой, закапать противовоспалительное средство и обратиться к врачу.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

Эмульсии согласно ГОСТ 12.1.044 относятся к трудногорючим жидкостям. Работы с применением битумных эмульсий должны производиться с соблюдением требований пожарной безопасности по ГОСТ 12.1.004.

Испытанный материал утилизируют в установленном порядке в соответствии с требованиями предприятия-изготовителя.

7 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются образцы:

— температура (23 ± 3) °С;

— относительная влажность (55 ± 10) %.

8 Порядок подготовки к выполнению измерений

При подготовке к выполнению измерений проводят следующие работы:

— подготовка и настройка оборудования к измерениям.

Отбор проб производят в соответствии с ГОСТ Р 55420 (пункт 7.5).

До начала проведения испытаний наполнитель должен быть предварительно высушен при температуре (110 ± 2) °С и храниться в закрытом резервуаре.

Перед началом испытаний пробу эмульсии (250 ± 10) г и (500 ± 20) г наполнителя в закрытых сосудах помещают в термостат или климатическую камеру на (60 ± 10) мин при температуре (23 ± 3) °С.

Включают сушильный шкаф и весы согласно инструкции по эксплуатации.

9 Порядок выполнения измерений

При выполнении измерения необходимо осуществить следующие операции:

— определить массу чашки со шпателем с точностью до 0,1 г (М1);

— определить массу чашки со шпателем и с (100 ± 1) г битумной эмульсии с точностью 0,1 г (М2);

— определить массу чашки со шпателем и смесью с точностью до 0,1 г (М3);

— равномерно засыпать в чашку наполнитель со скоростью около 30 г/мин, при постоянном перемешивании. В процессе перемешивания необходимо формировать комок.

Наполнитель добавляют до полного распада эмульсии, когда эмульсионно-минеральная смесь станет тестообразной и перестанет прилипать к стенкам чашки.

10 Обработка результатов измерений

Индекс распада эмульсии Ир рассчитывают по формуле

Индекс распада определяется как среднее арифметическое результатов не менее двух измерений.

Результат округляют до целого числа.

Допустимое отклонение отдельных результатов испытаний при использовании одного и того же песка не должны отличаться от среднего арифметического более чем на 10 %.

Если два результата отличаются от среднего арифметического более чем на 10 %, необходимо повторить всю процедуру испытания.

11 Оформление результатов измерений

Результаты измерений оформляются в виде протокола, который должен содержать:

— полную маркировку испытуемого образца (в том числе дату отбора проб и дату подготовки проб);

— тип и марку используемого наполнителя;

— ссылку на настоящий стандарт и отклонения от его требований;

— ссылку на акт отбора проб;

— название организации, проводившей испытания;

— дату проведения испытания;

12 Контроль точности результатов измерений

Точность результатов измерений обеспечивается:

— соблюдением требований настоящего стандарта;

— проведением периодической оценки метрологических характеристик средств измерений;

— проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

Приложение А

(справочное)

Ключевые слова: эмульсии битумные дорожные катионные, методы измерений, индекс распада эмульсии, скорость распада

Битумные эмульсии в дорожном строительстве (стр. 8 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 |

Рис. 16. Изменение кривой распределения «устойчивой к перекачиванию» эмульсий до (1) и после (2) приложения механической нагрузки перекачивания

Однако определение этих показателей требует современного лазерного и оптического оборудования в сочетании с компьютерными программами обработки результатов. Но затраченные средства на приобретение такого прибора стоят того, чтобы получать требуемые качества эмульсии и вовремя корректировать недостатки ее состава.

4.3. Содержание остаточного эмульгатора

Остаточный эмульгатор (ОЭ) определяется разницей между первоначальным содержанием эмульгатора в водной фазе и его количеством, адсорбированным на поверхности капель битума в процессе эмульгирования. Такой эмульгатор до некоторой степени является резервным количеством ПАВ и способствует сохранению электростатической оболочки капель битума.

Этот параметр битумной эмульсии имеет большое значение для обеспечения качества эмульсии с точки зрения ее работы в смесях и может определяться как сопротивление сдвигу рыхлой массы материала через определенные промежутки времени. Данный метод также позволяет оценить удобоукладываемость и когезию смеси.

Слишком высокое содержание ОЭ может приводить к появлению пены в процессе приготовления эмульсии и ухудшению когезии из-за образования двойного электрического слоя вокруг капелек ДФ.

Но и недостаток ОЭ также нежелателен, так как ухудшается обволакивание каменного материала и может происходить преждевременный распад эмульсии.

Содержание ОЭ – один из определяющих факторов для скорости распада эмульсий [1].

Содержание эмульгатора влияет на величину межфазного натяжения s. С увеличением количества эмульгатора и, следовательно, снижением поверхностного натяжения, дисперсность эмульсии уменьшается. Влияние на дисперсность ОЭ связано с изменением скорости распада – содержание OЭ снижается, распад ускоряется и эмульсия имеет более крупные частицы.

Следует отметить, что в случае применения полимербитумов количество ОЭ в эмульсиях будет меньше из-за большой удельной поверхности капелек ДФ.

4.4. Стабильность эмульсий

Битумные эмульсии, как и все эмульсионные системы, термодинамически нестабильны из-за стремления системы минимизировать свою свободную поверхность. Этот процесс выражается уменьшением межфазной поверхности битум – водная фаза, т. е. укрупнением частичек битума.

Определяющим фактором стабильности эмульсии является дисперсность и распределение частиц по размерам (гранулометрия) эмульсии, которая сама зависит от различных ее параметров.

Стабильность увеличивается при повышении содержания битума, эмульгатора и температуры окружающей среды и эмульсии и уменьшается с повышением ее дисперсности. При увеличении рН водной фазы и содержания стабилизатора кривая этой зависимости имеет минимум, когда стабильность максимальна. При дальнейшем повышении рН и содержания стабилизатора нестабильность эмульсии увеличивается [23].

Следует учитывать, что одна и та же соль – стабилизатор, в зависимости от ее концентрации, может быть пептизатором (при малых концентрациях), т. е. замедлять распад эмульсии и увеличивать ее стабильность, или катализатором, т. е. ускорять ее распад и уменьшать стабильность.

Устойчивость при хранении зависит прежде всего от рН водной фазы и состава эмульсии. Устойчивые анионные эмульсии обычно имеют рН = 7-11, а катионные – 2-5. С увеличением рН устойчивость анионных эмульсий повышается, а катионных– уменьшается. Исключение составляют эмульсии, приготовленные с помощью эмульгаторов на основе алкалинов, которые нечувствительны к изменениям рН и допускают повышение его значения до 6-7 (например, Стабирам MS 3).

Устойчивость эмульсий нарушается при воздействии температур, причем как низких, так и высоких, а также механических воздействиях – встряхивании во время транспортирования или высокой скорости перекачки эмульсии по трубопроводам. Кроме того, следует иметь в виду, что стабильность эмульсии может нарушаться и вследствие значительной разницы в абсолютной плотности двух ее фаз. В этом случае под воздействием силы тяжести фазы будут стремиться разделиться.

Во время эмульгирования капли битума адсорбируют молекулы ПАВ, создавая тем самым электростатическое отталкивание и стабилизируя эмульсию. Слой, образовавшийся на каплях битума, состоит из молекул ПАВ и ПАВ самого битума, содержащихся в его компонентах. Соотношение их зависит от природы битума и воздействия его на рН среды.

Эмульсии с содержанием битума 60% и менее из-за большого количества воды также менее стабильны, так как облегчается седиментация (расслоение) эмульсий.

Предполагалось, что, чем крупнее эмульсия, тем она менее стабильна. Однако исследования не подтвердили это предположение [1].

Нарушение стабильности эмульсии обычно завершается ее распадом.

4.5. Скорость распада эмульсии

Распад эмульсии – это нарушение ее агрегативной устойчивости. Агрегативную устойчивость принято характеризовать либо скоростью расслаивания эмульсии, либо продолжительностью существования (временем жизни) отдельных ее капелек в контакте друг с другом или с межфазной поверхностью.

По первому методу определяют объем ДФ или ДС, отслоившийся за определенное время. Построив зависимость этой величины от времени, можно получить кинетическую кривую, характеризующую устойчивость эмульсий.

Время жизни капельки эмульсии (второй метод) определяют по времени ее существования у межфазной поверхности жидкостей. Вследствие специфических свойств битума этот метод для битумных эмульсий практически не применяется.

Однако в большинстве случаев требуется оценить скорость распада не только количественно, но и качественно – достаточно ли прочно и равномерно произошло сцепление вяжущего с каменным материалом. Поэтому принятые в дорожной практике методы оценки скорости распада катионных эмульсий, в той или иной степени применяющие первый метод, не способствуют возможности одновременно оценить также и адгезию. Появились разные варианты определения так называемых индексов распада, позволяющие оценить стабильность и адгезию эмульсии с помощью одного испытания. Это IREC, наиболее распространенный метод за рубежом, и методы, использующие оценку смешения эмульсии с минеральным материалом, например SMS 210, или применяемый в России метод смешения с минеральным материалом различной пористости. Каждый из этих методов имеет свои, иногда очень существенные недостатки, но тем не менее позволяет хотя бы косвенно оценить характер и скорость распада эмульсии.

Метод SMS 210 заключается в смешении эмульсии с контрольным минеральным материалом и определении количества оставшегося после промывки битума. Время распада оценивают временем выдерживания образца до начала промывки. Этот метод позволяет определить как величину, так и характер распада эмульсии с точки зрения взаимодействия эмульсии с каменным материалом, а также косвенно оценить химический распад на поверхности контакта эмульсия – щебень. Чем больше величина SMS, тем быстрее идет распад и тем лучше адгезия вяжущего.

Метод определения индекса распада IREC заключается в определении относительного количества эмульсии, необходимого для получения предельной смеси, т. е. максимального количества эмульсии, которое смешивается со стандартным минеральным материалом, строго определенным по гранулометрическому и минералогическому составам. Чем больше величина этого индекса, тем медленнее идет распад. Этот метод позволяет оценить степень распада эмульсии, но не дает возможности определить его качество в отличие от метода SMS 210.

Поэтому появилась идея объединения этих двух индексов в один комплексный индекс распада GBI. На рис. 17 показана номограмма его определения по индексам SMS и IREC [31]. Чем больше величина GBI, тем выше скорость распада и лучше адгезия к каменному материалу. Этот метод сочетает достоинства обоих определений индексов распада, но находится только расчетным путем.

Рис. 17. Номограмма определения комплексного индекса распада эмульсий GBI и показателя индексов распада для эмульсий на битумах различных типов:

1 – битум парафиновый классический с эмульгатором Динорам S; 2 – битум нафтеновый с эмульгатором Динорам S; 3 – битум парафиновый со специальной добавкой фирмы «Шелл» и эмульгатором Динорам S; 4 – битум парафиновый с эмульгатором Эмульсамин L60; 5 – битум нафтеновый с эмульгатором Эмульсамин L60; 6 – битум парафиновый со специальной добавкой фирмы «Шелл» и эмульгатором Эмульсамин L60 (стрелкой показано направление увеличения скорости распада и улучшения степени когезии эмульсий)

Все перечисленные методы направлены на изучение кинетики распада эмульсий только на разных образцах, испытываемых через разные промежутки времени, что может давать значительные ошибки из-за отклонений качества изготовления отдельных образцов.

Наиболее часто пользуются индексом распада IREC, который нормируется во многих странах. Кроме того, большинство зарубежных исследований по изучению распада дорожных эмульсий применяют в качестве критерия именно этот метод. В последнее время, в связи с появлением зарубежных технологий и оборудования, его пытаются использовать и в России.

Этот показатель определяют путем введения в определенную навеску эмульсии сертифицированного кварцевого песка до получения не прилипающего к чашке однородного сгустка смеси. В этот момент считается, что произошел распад эмульсии. Индекс распада определяется отношением требуемого для получения распада количества песка к навеске эмульсии, умноженном на 100. При этом содержание в песке SiO2 должно быть не менее 98% и его гранулометрический состав соответствовать нормативным документам (во Франции – Т 66-017). Даже небольшие отклонения от этих требований дают большую ошибку при определении индекса распада IREC.

Чтобы выяснить влияние на индекс распада размера фракций минерального материала, во Франции было проведено специальное исследование [31], в ходе которого определяли зависимость индекса распада IREC от типа и дисперсности эмульсии для различных фракций кварцевого песка, используемого для его стандартного определения. Для этого были использованы четыре типа эмульсий, отличающихся значениями рН водной фазы и типом битума (парафиновый и нафтеновый). Эмульсии были приготовлены на промышленной установке с одинаковым содержанием битума (60%) и имели близкие значения средней дисперсности. В результате получили зависимости величины индекса распада от размера фракции песка, выраженной величиной удельной поверхности. Одновременно наблюдали характер распада эмульсий с помощью микроскопических методов.

Полученная зависимость характеризуется кривой, имеющей точку перегиба, соответствующую размеру зерен песка 20 мкм (рис. 18). Характер кривой не зависел от типа эмульсии. При определении индекса распада для более крупной фракции скорость и характер распада соответствовали характеру взаимодействия эмульсии и кварцевого песка, и значение показателя IREC было «правильным», т. е. эмульсия обволакивала каждое зерно и распад ее происходил на его поверхности. С увеличением дисперсности минеральных частиц (участок ВС) наблюдаются значительные силы электростатического притяжения между частицами кварца, они быстро агломерируются (слипаются), превращаясь в пористую массу, которая поглощает не глобулы битума, а водную фазу. Поэтому из-за снижения количества воды в эмульсии начинается неконтролируемая коагуляция на внешней стороне агломерата, которая происходит сразу же при переходе размера фракции через пороговое значение в 20 мкм [31].

Рис. 18. Зависимость индекса распада IREC эмульсии от величины удельной поверхности (размера) фракций кварцевого песка

Отмечено также влияние на значение индекса распада дисперсности эмульсии и содержания ОЭ, но четкой зависимости получить не удалось. Хотя отмечается тенденция увеличения индекса распада в кислых эмульсиях (рН менее 2).

Установлены зависимости IREC от температуры применяемых для эмульгирования битумов и скорости вращения ротора диспергатора, что обусловлено увеличением в этих случаях дисперсности эмульсии [30] (см. рис. 11, б). Влияние концентрации ДФ также очевидно – чем больше содержание в эмульсии ДФ, тем выше вязкость эмульсии и тем медленнее идет распад (рис. 19) [21]. Зависимость эта не линейная, она быстро растет с увеличением глубины проникания иглы в битум (П25 ³300×0,1 мм), но практически не зависит от вязкости для жидких битумов. Таким образом, чем более вязкий битум применяется, тем больше вероятность замедления скорости распада эмульсии [24].

Влияние на значение IREC типа битума было показано на рис. 17.

Рис. 19. Зависимость индекса распада IREC эмульсии от глубины проникания иглы в битум (вязкости)

Таким образом, влияние такого большого спектра параметров на IREC затрудняет оценку по этому параметру скорости распада эмульсий и может приводить к неправильной оценке характеристик конкретной эмульсии, особенно кинетики повышения когезии.

Оценка степени распада и его характера по показателю

SMS 210 позволяет сравнить качество эмульсий, предназначенных для поверхностных обработок, где влияние адгезии очень велико, с большей точностью. Комплексный же показатель GBI пока имеет ограниченное применение.

4.6. Вязкость битумных эмульсий

Вязкостью называют способность жидкостей оказывать сопротивление при перемещении одной части жидкости относительно другой. Ее разделяют на динамическую (сопротивляемость жидкостей скольжению и сдвигу), кинематическую (отношение динамической вязкости к плотности) и условную (определяемую временем истечения из стандартного отверстия прибора при определенной температуре). Вязкость в основном – это технологическая характеристика эмульсии.

Вязкость эмульсий зависит от содержания и вязкости вяжущего (битума), температуры, типа, гранулометрии и дисперсности эмульсии.

Относительная вязкость эмульсии определяется соотношением вязкостей и содержанием фазы и среды. С указанным соотношением тесно связаны влияющие на него дисперсность и гранулометрия эмульсии – полидисперсные эмульсии при прочих равных условиях будут иметь более высокую вязкость, чем монодисперсные.

Кроме того, адсорбированный на каплях слой эмульгатора иногда проявляет вязкоэластичные свойства и тогда капли битума будут вести себя, как более вязкое вещество, чем чистый неэмульгированный битум. К тому же отношение вязкостей фазы и среды не всегда соответствует измеренным до эмульгирования. В некоторых случаях, особенно часто это проявляется для эмульсий типа М/В, эмульгатор перед эмульгированием диспергируется в водной фазе, хотя он растворим в масляной. После эмульгирования часть эмульгатора растворится в масле, что приведет к уменьшению вязкости среды и увеличению вязкости фазы.

Влияние на вязкость дисперсности и гранулометрии довольно разноречивы. Одни исследователи указывают на то, что эта зависимость проявляется только в эмульсиях с количеством ДФ > 50%, другие утверждают, что это применимо к любым эмульсиям, а третьи вовсе не находят зависимости вязкости от дисперсности. Сопоставление данных различных авторов о влиянии размера частиц (капель) на вязкость сдвига и исследования Шермана [33] позволяют, однако, сделать вывод, что такая связь существует как для эмульсий М/В, так и для В/М, стабилизированных неионогенными эмульгаторами. Причем для типа В/М величина вязкости с уменьшением размера капель значительно увеличивается, а для М/В этот эффект выражен слабее и проявляется только при содержании ДФ>50%. Это связано с реологическими свойствами ПАВ вокруг капель: эмульгаторы эмульсии типа В/М дают пленку с высокой поверхностной вязкостью, а М/В – с низкой.

Исследования с помощью микроскопа выявили, что при ДФ > 74-75% при узком распределении размеров частиц появились множественные эмульсии.

Характер распределения частиц (гранулометрия) оказывает значительное влияние на величину вязкости, но для полидисперсных эмульсий получаются противоречивые результаты, требующие дальнейших исследований.

Тем не менее, в работе [33] отмечено, что при сравнении данных по вязкости для эмульсий с одинаковыми значениями дисперсности (D) необходимо определить являются ли для них идентичными кривые распределения частиц (гранулометрия).

Влияние ДС на вязкость сдвига в эмульсиях М/В выражается тенденцией повышения скорости флокуляции с увеличением вязкости ДС. При этом под ДС имеется в виду основная (чистая) ДС без добавок эмульгатора и других агентов. При этом флокуляция в эмульсиях с неполярной ДС будет происходить медленнее, чем в полярной (вода). Заметим, что флокуляция уменьшает вязкость эмульсии.

Влияние эмульгатора обусловлено его химической природой и концентрацией. Выяснено, что концентрированные эмульсии с одинаковым содержанием ДС и ДФ, но с разными эмульгаторами показали разную вязкость [33]. Концентрация эмульгатора влияет на вязкость эмульсии тем сильнее, чем выше концентрация ДФ.

Концентрация эмульгатора оказывает влияние и на концентрацию ДФ, при которой наступает обращение фаз, и на вязкость, предшествующую этому процессу. Обращение фаз эмульсии сопровождается резким изменением ее вязкости, что, возможно, объясняется распределением в этот момент эмульгатора в двух фазах одновременно. При этом степень «ухода» эмульгатора из ДФ в ДС повышается с увеличением концентрации эмульгатора после определенной критической концентрации ДФ [15, 33].

Интересен, но совершенно не изучен вариант одновременного применения двух разных эмульгаторов – ПАВ и порошкообразного. По существу, это система с двумя ДФ.

Вязкость эмульсии увеличивается с ростом содержания дисперсной фазы, причем степень повышения вязкости зависит от свойств компонентов эмульсии.

Содержание ДФ (битума) определяется предполагаемым применением эмульсий и обычно для прямых эмульсий оно колеблется в пределах 30-70%.

Имеется верхний предел содержания битума в эмульсиях, который определяется как относительным объемом двух фаз, так и технологией приготовления эмульсии. Обычно таким пределом считается такое содержание ДФ, при достижении которого число капель битума не может быть больше увеличено без их деформирования. При дальнейшем увеличении концентрации вяжущего, если не соблюдать специальных технологических требований для получения высокодисперсных эмульсий, произойдет обращение эмульсии.

5. ПРИНЦИП ФОРМИРОВАНИЯ СМЕСИ НА ОСНОВЕ БИТУМНЫХ ЭМУЛЬСИЙ

5.1. Общие положения

При использовании битумной эмульсии она тем или иным способом вступает в контакт с минеральным материалом. Это может быть смесь, и тогда каждое зерно минеральной части смеси должно быть покрыто равномерной пленкой вяжущего; если эмульсия используется для поверхностной обработки, то только часть щебеночной частицы будет контактировать с битумной эмульсией; эмульсия может также применяться для розлива по слою дорожной одежды в качестве подгрунтовки или связующей пленки между слоями дорожной одежды. Во всех случаях при взаимодействии эмульсии с каменным материалом за счет адсорбции эмульгатора, испарения и поглощения воды нарушается равновесие дисперсной системы и происходит распад эмульсии. Он происходит в несколько этапов, но для разных сочетаний эмульсия – минеральный материал с разной скоростью. Прежде, чем перейти к изложению механизма распада и формирования эмульсий и ЭМС, уточним некоторые термины.

Распадом эмульсии (английский термин setting – схватывание) будем называть весь процесс от нарушения равновесия дисперсной системы до окончания процесса удаления воды из смеси.

Дальнейший процесс, включающий удаление пластификаторов и разжижителей, а также структурообразование в битумной пленке (т. е. приобретение необходимой прочности для эксплуатации слоя дорожной одежды), иногда называемый затвердеванием битума, будем называть формированием пленки вяжущего (английский термин этого процесса curring – созревание). И, хотя этот процесс является завершающим в формировании пленки вяжущего, выделившегося из эмульсии, он зависит в первую очередь от свойств самого битума и его взаимодействия с минеральным материалом. Поэтому в этом разделе он рассматриваться не будет.

Процесс распада или разрушение эмульсии может проходить тремя способами: седиментация, обращение фаз, коагуляция.

Седиментация, т. е. расслоение эмульсии с образованием осадка, происходит обычно при образовании больших капель ДФ и существенном различии в плотности ДФ и ДС. При этом разрушение эмульсии не происходит, а образуются две эмульсии, одна из которых более концентрирована (содержит большее количество ДФ). Этот вид распада происходит, как правило, в эмульсиях с низкой концентрацией фазы, и чем она выше, тем меньше вероятность седиментационного расслоения. Если более концентрированная эмульсия образуется не внизу (осадок), а на поверхности эмульсии, то этот процесс в английской литературе называется creaming – образование сливок, а в русской – его чаще называют флотацией, или образование корки (skin).

Седиментация определяется наличием крупных частиц и различной плотностью битума и водной фазы (закон Стокса). Седиментация крупных частиц зависит от вязкости, которая, в свою очередь, зависит от дисперсности эмульгатора. Так как концентрация дисперсной фазы высока, то частицы флокулируют, а с более крупными частицами происходит коалесценция, определяемая концентрацией ОЭ в водной фазе и его распределением на поверхности битумного вяжущего. Этот процесс обратим – при перемешивании эмульсия восстанавливается.

Обращение фаз – это нестабильное состояние эмульсии, когда может происходить изменение типа эмульсии от В/М к М/В или наоборот. На обращение фаз влияют концентрация и природа эмульгатора и ДФ, температура и динамика эмульгирования. По схеме, предложенной и [33], при возрастании концентрации масла в эмульсии М/В капли ДФ все больше сближаются и наконец объединяются в агрегаты так, что глобулы воды оказываются ограничены межфазной пленкой (рис. 20) и сами превращаются в ДФ. Этот процесс может быть как обратимым, так и необратимым. Однако для повторного обращения фаз потребуется значительное количество энергии.

Рис. 20. Механизм фазового обращения:

а – сближение масляных частиц в водной фазе;

Коагуляция (английский термин breaking – разрушение) – это процесс сближения и взаимной фиксации капель в крупные с конечным разделением фаз. Этот процесс необратим. Он включает две стадии: флокуляцию и коалесценцию.

Флокуляция – это процесс сближения и взаимной фиксации частиц на малом расстоянии друг от друга. На этой стадии коагуляции восстановление эмульсии еще возможно.

Коалесценция – это вторая стадия коагуляции, когда образовавшиеся флокулы (агрегаты частиц) объединяются в крупные частицы. На этом этапе реанимировать эмульсию обычно уже не удается.

Фирма Formulaction (Франция) на 4-м Международном конгрессе ISSA в г. Париже в 1997 г. представила новый прибор, который совмещает оптический метод и метод электрофореза. С помощью этого прибора можно изучить кинетику разрушения эмульсии.

5.2. Механизм распада битумной эмульсии

При контакте эмульсии с каменным материалом в начальный момент происходит адсорбция ионов из ДС. Если все активные центры на поверхности минеральных зерен будут скомпенсированы ионами с соответствующим зарядом, то распада эмульсии не произойдет, в противном случае адсорбция будет развиваться за счет разрушения защитных оболочек битумных частиц, что неизбежно ослабит их структурно-механический барьер и произойдет коагуляция эмульсии.

Распад эмульсий может происходить двумя путями: вследствие испарения и поглощения воды или взаимодействия эмульгатора с поверхностью каменных материалов.

Коагулирующее действие обычно оказывает ион, заряд которого по знаку противоположен заряду поверхности ДФ. Так, при смешении анионной эмульсии с кислым минеральным материалом (например, гранитом) неорганические катионы мыла (Na+) взаимодействуют с поверхностью гранита, но не активируют его поверхность, не придают ей гидрофобных свойств. Поэтому адгезия, если не применять специальных активаторов или добавок, довольно слабая (рис. 21). Но эти эмульсии лучше распадаются при наличии основных материалов (известняка).

В случае же применения катионных эмульсий катион (R – NH+), взаимодействуя с поверхностью как кислой, так и основной породы, активирует ее, придавая ей гидрофобные свойства. Это способствует осаждению битума из эмульсии на эту поверхность и обеспечивает хорошую адгезию битума с поверхностью минеральной частицы, т. е. большинство катионных эмульгаторов после распада эмульсии действует, как адгезионная добавка (см. рис. 21).

Что касается процесса коагуляции самой битумной эмульсии, то он еще недостаточно изучен. В последнее время ведутся активные работы в этом направлении и уже есть некоторые результаты:

— установлена взаимосвязь с размером и гранулометрией капель битума;

Рис. 21. Распад и адгезия эмульсии на поверхности каменных

а – катионной эмульсии с основной породой;

б – катионной эмульсии с кислой породой;

в – анионной эмульсии с основной породой

— разработан метод измерения степени коалесценции в зависимости от времени;

— изучаются физико-химические процессы, происходящие при коалесценции эмульсии с помощью самого современного оборудования.

Предполагается, что процесс коалесценции можно обосновать двумя теориями: разделением воды и вяжущего или формированием по теории Освальда.

В основе последней лежит физическое явление возникновения осмотического давления, если растворы разных концентраций контактируют через мембрану, проницаемую для одного из них. Осмотическое давление можно измерить в присутствии избытка низкомолекулярного электролита. А поскольку осмотическое равновесие устанавливается при неравномерном распределении ионов по обе стороны мембраны, в системе должна возникать разность электрических потенциалов между жидкостью внутри и снаружи осмотической ячейки (так называемый мембранный потенциал). Эту разность потенциалов можно обнаружить лабораторными методами [6].

Осмотическое давление зависит от рН среды и типа кислоты в водной фазе – для одновалентного иона (в кислоте НCl) оно будет выше, чем для двухвалентного (в кислоте Н2SO4). Эта теория применяется в основном для белковых эмульсий, но в последнее время ее пытаются применить и для битумных, рассматривая битум как высокомолекулярное вещество, эмульгированное в низкомолекулярном электролите [1].

Теория разделения битума и воды в результате коалесценции разработана более подробно. Согласно этой теории сближение капелек битума, обусловленное адсорбцией и удалением воды, приводит к исчезновению барьера между каплями, что и обусловливает начало процесса коалесценции. Пусковым моментом его является разрыв пленок ПАВ, которыми окружена каждая частица, и образование тонкого канальца связи между ними. Процесс образования этого канальца был назван образованием ядра или доменообразованием, и он характеризуется временем tс

(рис. 22) [34]. С помощью современного оборудования было установлено, что этот процесс происходит при вынужденном сближении капель битума, когда между одинаково заряженными поверхностями создается критическое давление на пленки ПАВ. В этом случае происходят прорыв этих пленок и образование «канальца» связи, по которому содержимое одной капли, как правило меньшей по размеру, перетекает в другую, большую. Этот процесс, называемый релаксацией формы, т. е. слипанием двух капель, характеризуется временем tr. Эти явления определяются поверхностным натяжением, вязкостью вяжущего и гранулометрией эмульсии. Критическое давление, при котором происходит прорыв капель, обычно пропорционально размеру капель битума – чем больше их размер, тем меньше требуемое для разрыва пленки давление. Дальнейшее увеличение концентрации вяжущего за счет испарения воды приводит к объединению капель битума в сетчатую гелеобразную структуру (рис. 22, б), которая будет развиваться тем медленнее, чем выше вязкость вяжущего. При достижении концентрации вяжущего около 80% плотность сетки битума становится настолько высокой, что затрудняет удаление воды. Наступает момент, когда время доменообразования tс резко уменьшается, вследствие чего снижается и время tr. Образовавшиеся поверхности вяжущего еще нестабильны, и сетка битума начинает сжиматься, сокращая площадь поверхности, занятую ею, без разрыва пленок вяжущего. Этот процесс, называемый контракцией, приводит к образованию замкнутых полостей, где скапливается вода. Полости не сообщаются друг с другом, и вода оказывается зажатой внутри структуры. Эту воду удалить очень трудно [34].

Рис. 22. Коалесценция эмульсии:

а – сближение капелек; б – процесс образования сетки битума при наблюдении под микроскопом; 1 – пленка ПАВ на поверхности капель битума; 2 – образование «канальца» (доменообразование); 3 – слияние капель битума

5.3. Факторы, влияющие на распад битумной

эмульсии

Инициирование процессов распада эмульсии заключается в необходимости как можно скорее и в полном объеме восстановить, возможно даже улучшая, свойства вяжущего после того, как эмульсия выполнит свою задачу создания однородной пленки вяжущего на обрабатываемой поверхности.

По какому варианту будет осуществляться процесс коагуляции – с преобладанием испарения воды или химического взаимодействия – зависит в значительной степени от типа и количества эмульгатора.

Так, в эмульсиях с твердым эмульгатором осуществляется, главным образом, первый вариант. Это объясняется тем, что тонкодисперсные порошки, образуя на поверхности капли защитный сольватный слой (см. рис. 2, б), препятствуют уменьшению толщины жидкой прослойки между каплями. При этом процесс распада пасты на порошках с гладкими, близкими к сферическим, частицами, происходит намного быстрее, чем, если частицы имеют форму пластинок (например, глинистые частицы). В последнем случае необходимо приложить значительно большие усилия (механические или температурные), чтобы достичь необходимой для начала коагуляции плотности таких капель в эмульсии. При этом следует учитывать, что избыток порошка –эмульгатора может приводить к сжатию и деформированию капелек битума, а не к их коагуляции. При этом даже при приложении достаточно высоких нагрузок не удается добиться разделения фаз, т. е. распада эмульсий, в течение неопределенно долгого времени. В этом случае приходится полагаться только на процесс испарения воды [33].

Распад обратных эмульсий ввиду очень высокой вязкости среды (битума) по сравнению с фазой (вода) не может проходить по первому варианту, для них остается более приемлемым второй.

Нарушение стабильности таких эмульсий будет в первую очередь зависеть от химической активности и количества эмульгатора. В этих эмульсиях, особенно, если в качестве эмульгатора выбраны тонкодисперсные порошки типа сажи (см. рис. 2, г), возрастает роль дисперсности ДФ, так как слишком толстые адсорбционные слои на каплях ДФ делают эти эмульсии устойчивыми к флокуляции и, следовательно, коагуляции.

В прямых эмульсиях на жидких ПАВ – эмульгаторах распад может происходить по обоим вариантам в зависимости от характера взаимодействия эмульсии с обрабатываемым минеральным материалом.

Однако есть ряд общих для всех типов эмульсий факторов, влияющих на скорость и характер их распада.

1. О сближении глобул фазы до образования прямых межфазных контактов уже было изложено в п. 5.2.

2. Адсорбция стабилизатора на межфазных поверхностях в значительной степени определяется температурой. Поэтому нагревание или охлаждение эмульсий может приводить к их разрушению.

Как правило, при повышении температуры выше определенного уровня адсорбция ПАВ уменьшается, следовательно, возможность коагуляции возрастает. Однако для ряда ПАВ отмечается и обратная зависимость. Очевидно, в таких системах можно ожидать коагуляции при охлаждении системы. В этом случае выяснено, что зависимость поверхностного натяжения от температуры для различных концентраций имеет минимум. По мере увеличения концентрации ПАВ он сдвигается в сторону больших температур. Аналогично изменяется и устойчивость системы.

Для концентрированных растворов ПАВ или для ПАВ, обладающих высокой поверхностной активностью, коагуляция не наблюдается даже при высоких температурах [35].

При низких температурах, допускающих замораживание эмульсий, могут происходить следующие процессы.

· В эмульсиях прямого типа М/В водная фаза замерзает и в результате расхода воды на образование кристаллов льда повышается концентрация эмульгатора в незамерзшей части водной фазы. По мере увеличения количества кристаллов льда глобулы фазы (битума) все больше сближаются друг с другом и со льдом. В результате создаются условия для включения механизма взаимодействия прямых межфазных контактов, при этом кристаллами льда может повреждаться целостность адсорбционного слоя эмульгатора на глобулах битума. После оттаивания эмульсии прямые межфазные контакты, возникшие в период замораживания, запускают механизм коагуляции.

· В эмульсиях обратного типа механизм запуска коагуляции несколько иной, так как кристаллы льда образуются внутри битумной массы, являющейся средой, льдообразование идет от поверхности глобулы водной фазы к ее центру. А поскольку температура замерзания концентрированного водного раствора эмульгатора понижается, то происходит переохлаждение и в результате – разрыв адсорбционного слоя эмульгатора. Ситуация может усугубиться и невысокой температурой хрупкости битума. При оттаивании может происходить процесс коагуляции глобул фазы и разделение фаз. Обратные эмульсии наиболее устойчивы к понижению температуры.