какие клапаны необходимо открыть для подготовки системы сепарирования смазочного масла

Сепаратор для очистки масла

Использованию топлив и смазочных масел в дизельных двигателях предшествует их очистка. Для реализации этой операции на практике применяют подогрев, отстаивание, грубую и тонкую фильтрацию, а также сепарацию. Для этих целей как раз и нужен сепаратор для очистки масла.

Очистка масла с помощью сепарации

Поговорим детальнее о последнем способе очистки масла. Сепарация реализуется с помощью специальных устройств. Так, центробежный сепаратор применяют для того, чтобы разделить две жидкости (например, масло и воду). Также он может быть использован для разделения твердых частиц и жидкостей. Сепаратор значительно ускоряет процесс очистки, который в этой установке может выполняться непрерывно.

Стоит отметить, что сепаратор – это общее название. Если такая установка предназначена для разделения двух жидкостей, то ее называют пурификатором. В случае конструктивного исполнения, которое позволяет выделять примеси и небольшое количество воды из масла, сепаратор называют кларификатором.

Если из смазочных масел качественно удалять загрязняющие примеси, то можно значительно уменьшить изнашивание деталей дизельных двигателей. Поэтому необходимость сепарации не вызывает сомнений.

Конструкция сепаратора

Рассмотрим детальнее конструкцию центробежного сепаратора. Он состоит из электродвигателя, который имеет вертикальный вал. Верхнюю часть сепаратора занимает барабан. Корпус кроме барабана содержит входные и выпускные трубопроводы. Главная функция барабана – это сбор удаленных из масла примесей. Поэтому эту часть сепаратора необходимо периодически очищать. Это цельная конструкция барабана. Но существуют также и другие. Например, в некоторых моделях сепараторов барабан может состоять из двух половин. Преимущество такого строения – возможность удаления отсепарированных частиц непосредственно из работающей установки.

При пурификации между маслом и водой образуется цилиндрическая поверхность раздела. От того, как именно она располагается, зависит эффективность работы сепаратора. Чтобы удержать поверхность раздела фаз в нужном положении применяют специальные регулировочные шайбы или гравитационные диски (тарелки). Их устанавливают на выпускном канале сепаратора. Шайбы и тарелки имеют различный диаметр, который зависит от плотности сепарируемого масла. Между диаметром и плотностью существует обратно пропорциональная зависимость, т.е. чем меньше плотность сепарируемого масла, тем больше должен быть диаметр шайбы или тарелки.

Кларификацию проводят в том случае, если масло не содержит или почти не содержит воду. Удаляемые вредные вещества скапливаются в специальной грязевой камере, которая располагается на периферии барабана. Конструкция барабана кларификатора имеют одну важную особенность – он имеет лишь одно выпускное отверстие. Также не происходит образование поверхности раздела жидких фаз. Это позволяет барабану работать с максимальной разделяющей способностью, так как значение центробежной силы в этом случае также является максимальным.

Барабан пурификатора и кларификатора может содержать до 150 тарелок, которые формируют пакет конических дисков. Каждая тарелка отделена от соседней небольшим зазором. Именно в нем и происходит процесс отделения механических примесей от масла. В каждой тарелке есть отверстие, сквозь которое в зазор для обработки поступает грязное масло.

Центробежная сила воздействует на обрабатываемую смесь, в результате чего масло перемещается к оси вращения барабана, а вода и более тяжелые компоненты отходят к стенкам.

Как можно судить из названия, сепараторы периодической работы функционируют на протяжении небольшого промежутка времени. Потом их отключают и проводят очистку барабана. После того, как тарелки стали чистыми, а шлам был удален, сепаратор включают снова.

При обработке такого типа могут быть использованы барабаны двух конструктивных исполнений – короткий широкий и длинный узкий. Если используют узкий барабан, то его очистка требуется уже после небольшого промежутка времени. При этом барабан разбирается. Поскольку он не имеет тарелок, то сама очистка не представляет больших трудностей. Очистка широкого барабана наоборот более трудозатратна, но ее можно проводить непосредственно на месте обработки.

Сепараторы с широким барабанами могут работать также в непрерывном режиме. При этом шлам (отсепарированные примеси) как бы выстреливается через определенные промежутки времени из установки. Перед началом этой процедуры подачу масла в сепаратор прекращают, а масло, которое все же осталось в барабане, удаляют с помощью пуска промывочной воды. Она наполняет нижнюю часть барабана и вызывает давление, которое открывает нижние выпускные клапаны. Через них шлам выталкивается наружу под действием центробежной силы. Под действием той же воды подвижная часть барабана поднимается опять вверх, а выпускные окна закрываются. Потом подается дополнительная порция воды, которая необходима для восстановления жидкостного уплотнения, которое нужно для продолжения процесса сепарации. Теперь можно возобновлять подачу в сепаратор необработанного масла.

Непрерывная работа сепаратора достигается за счет того, что выброс шлама длиться лишь несколько секунд.

Для сепарации смазочных масел циркуляционных систем дизелей используют центробежные сепараторы, которые работают по принципу пурифкации.

Байпасная система

Стоит понимать, что пропускание всего потока масла через сепаратор удовольствие очень дорогое и нежелательное. Поэтому на практике используют байпасную систему. В этом случае масло забирается из нижней части картера сточной масляной цистерны в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка.

Обработка водой

Можно также применять схему очистки масла, которая предусматривает его обработку водой непосредственно во время сепарации. Минусом этого способа является то, что масла могут содержать водорастворимые присадки, которые можно потерять как составляющую часть обрабатываемого сырья.

Преимуществом обработки водой является то, что она растворяет и удаляет водорастворимые кислоты, способствует увлажнению частиц и обновлению гидравлического водного затвора в барабане. Необходимо соблюдать условие: температура вводимой воды должна быть немного больше, чем температура обрабатываемого масла.

Детергентные масла также могут быть подданы сепарации. Присадки, применяемые в маслах данного типа, обычно малорастворимы в воде и не вымываются ею в процессе сепарации.

Технология сепарации смазочного масла

Для сепарации смазочного масла паровых турбин применяют байпасную центробежную сепарацию. Масло с загрязняющими примесями берется для обработки из нижней части масляной цистерны, а обработанный продукт возвращается в место, которое располагается около всасывающего насоса. Если масло предварительно нагреть перед началом процедуры сепарации, то можно улучшить его очистку.

Привет студент

Очистка топлив и масел центробежными сепараторами

Центробежный сепаратор. Топливо и смазочные масла перед их использованием в дизеле необходимо обработать. Для этого применяются отстаивание и подогрев с целью удаления воды, грубая и тонкая фильтрация для удаления плотных частиц, а также сепарация.

Центробежный сепаратор используется для разделения двух жидкостей, например топлива и воды, или для разделения жидкости и твердых (плотных) частиц, которые встречаются в масле. Разделение этих сред ускоряется с помощью центробежного сепаратора и может осуществляться непрерывно. Если сепаратор предназначен для разделения двух жидкостей, его называют пурификатором (очистителем). Если сепаратор устроен (собран) так, что может выделять примеси и небольшое количество воды из топлива или масла, то его называют кларификатором (тонким очистителем-осветлителем).

Удаление примесей и воды из топлива имеет большое значение для обеспечения хорошего сгорания топлива. Благодаря удалению загрязняющих примесей из смазочного масла удается уменьшить изнашивание деталей дизелей и предотвратить возможные неполадки и поломки. Поэтому сепарация масла и топлива совершенно необходима.

Центробежный сепаратор состоит из электродвигателя с вертикальным валом. В верхней части сепаратора смонтирован барабан. На корпусе, в котором помещен барабан, расположены различные питательные (входные) и нагнетательные (выпускные) трубопроводы. Барабан может быть цельным и работать периодически. В нем скапливаются отсепарированные примеси, которые необходимо периодически удалять.

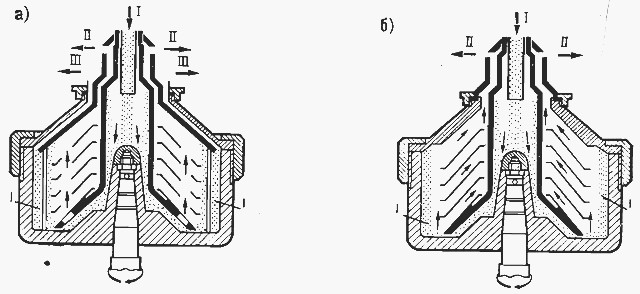

Рис. 8.1. Устройство и принцип работы барабана центробежного сепаратора, собранного по принципу: а — пурификации (очистителя); б — кларификации (осветителя); 1 — слой шлама, скапливающийся в барабане; I — подача в барабан неочищенного топлива; II — отвод из барабана очищенного топлива; III — отвод из барабана отсепарированной из топлива воды

В других конструкциях барабан имеет раздельные верхнюю и нижнюю половины. В этом случае отсепарированные примеси можно удалять из работающего сепаратора, т. е. не выключая его. При этом неочищенное (загрязненное) топливо поступает в центральную часть барабана, поднимается вверх по пакету (набору) дисков (тарелок) и выходит из барабана в верхней его части (рис. 8.1).

Процесс пурификации. В результате центробежного разделения двух жидкостей, таких как топливо и вода, образуется цилиндрическая поверхность раздела между ними. Расположение этой поверхности раздела внутри барабана имеет очень большое значение для нормальной эффективной работы сепаратора. Устойчивое требуемое расположение поверхности раздела фаз поддерживается посредством применения регулировочных шайб или гравитационных дисков (тарелок) соответствующего диаметра, устанавливаемых на выпускном канале из сепаратора. Эти кольца и шайбы различного диаметра имеются в наличии для каждого сепаратора, чтобы можно было подобрать шайбу или кольцо соответствующего размера в зависимости от плотности сепарируемого топлива. Чем меньше плотность сепарируемого топлива, тем больше должен быть внутренний диаметр регулирующей шайбы.

Процесс кларификации. Его применяют для очистки топлива, которое мало содержит или совсем не содержит воду. При этом удаляемые из топлива примеси скапливаются в грязевой камере, расположенной на периферии барабана. Барабан кларификатора имеет только одно выпускное отверстие (рис. 8.2). Гравитационные диски здесь не применяют, так как поверхность раздела жидких фаз не образуется.

Рис. 8.2. Продольный разрез барабана самоочищающегося сепаратора:

I — удаление из барабана примесей, сепарированных из топлива; II— подвод рабочей воды, управляющей открытием и закрытием грязевой камеры барабана

Поэтому барабан работает с максимальной разделяющей способностью,

так как топливо подвергается воздействию максимальной центробежной силы.

Тарелки барабана. Барабаны пурификаторов и кларификаторов содержат каждый по пакету конических дисков (тарелок). В каждом таком пакете может быть до 150 тарелок, отделенных одна от другой небольшим зазором (просветом). Процесс отделения примесей и воды из топлива происходит между этими тарелками.

Ряды центрированных отверстий, расположенных в каждой тарелке около ее наружной кромки, служат для поступления в межтарельчатые пространства грязного топлива, т. е. топлива, подлежащего обработке. Под действием центробежной силы легкие компоненты (чистое топливо) перемещаются к оси вращения барабана, а вода и примеси (более тяжелые компоненты) отбрасываются к периферии барабана, т. е. к его стенкам. Вода и примеси образуют отстой (шлам), который движется к периферии барабана вдоль нижних сторон (поверхностей) тарелок.

Периодическая работа сепаратора. Некоторые сепараторы сконструированы так, что имеют непродолжительный период работы. Затем их выключают для очистки отсепарированных примесей (плотных частиц). После очистки тарелок и удаления шлама из барабана сепаратор опять включают. При такой периодической работе используются барабаны двух различных конструкций: длинный узкий и короткий широкий барабаны. Для сепараторов с узким барабаном требуется очистка после непродолжительного периода работы. Для этого барабан необходимо разбирать. Очистка такого узкого барабана, не имеющего пакета тарелок, намного проще, чем барабана с тарелками. Сепаратор с широким барабаном и с тарелками можно чистить на месте, хотя и имеются дополнительные трудности в очистке пакета конических тарелок.

Непрерывная работа сепаратора. Сепараторы с широкими барабанами современных конструкций могут эффективно работать в течение длительного периода. Это достигается путем выброса (выстреливания) через определенные промежутки времени шлама барабана. Шлам скапливается по периферии барабана в процессе непрерывной его сепарации из топлива. Через определенные промежутки времени шлам выбрасывается из барабана наружу, прежде чем он начнет отрицательно влиять на процесс сепарации топлива. В начале процесса выброса шлама (автоматическая очистка барабана) подачу топлива в сепаратор прекращают и топливо, оставшееся в барабане, удаляют впуском пpoмывочной воды. Вода заполняет гидравлическую систему, расположенную в нижней части барабана, и открывает пружинные клапаны. Затем под воздействием воды движется вниз подвижная нижняя часть барабана. В результате этого открываются выпускные окна, расположенные по периферии барабана в его средней части. Шлам выталкивается через эти окна центробежной силой. Затем под воздействием воды поднимается подвижная часть барабана опять вверх (в исходное положение). В результате этого выпускные окна закрываются. Затем в барабан подается вода для восстановления жидкостного уплотнения (водяного затвора), необходимого для процесса сепарации. После этого возобновляют подачу в сепаратор необработанного топлива и процесс сепарации продолжается.

Выброс шлама длится всего несколько секунд и сепаратор при этом работает непрерывно. В существующих конструкциях сепараторов применяются разные способы удаления шлама из барабана, например полное удаление, частичное управляемое удаление и т. д. При частичном управляемом удалении подачу топлива в сепаратор не прекращают и весь шлам выталкивается. При этом процесс сепарации непрерывен. Какой бы метод сепарации не применялся, но сепаратор должен быть устроен так, чтобы процесс удаления шлама осуществлялся или вручную, или посредством автоматического программного регулятора (таймера).

Техническое обслуживание сепаратора. Барабан и пакет тарелок нуждаются в периодической очистке, если сепаратор сконструирован без подвижных поршневых затворов, т. е. с несамоочищающимся барабаном. При разборке барабана должны быть приняты меры предосторожности. Следует пользоваться только, специальным инструментом, предназначенным для этой цели.

Нужно учитывать, что у некоторых деталей сепаратора имеются резьбы левого вращения (против часовой стрелки). Барабан является точно сбалансированным устройством, имеющим высокую частоту вращения. Поэтому все его детали должны быть тщательно осмотрены и подогнаны.

Сепарация смазочного масла циркуляционных систем дизелей. Смазочное масло при циркуляции в дизеле загрязняется частицами изнашивающихся деталей, продуктами сгорания топлива и водой. В данном случае для непрерывного удаления из масла этих примесей применяются центробежные сепараторы, работающие по принципу пурификации.

Пропускание большого количества масла, циркулирующего в. системе, т. е. всего потока масла, будет стоить слишком дорого. Поэтому применяется байпасная система, при которой загрязненное масло забирается из нижней части картера сточной масляной цистерны, в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка. Так как это байпасная (перепускная) система, то следует руководствоваться принципом: меньшая загрязненность масла, содержащегося в циркуляционной системе, будет при работе сепаратора со значительно меньшей производительностью по сравнению с паспортной (максимальной).

По желанию можно принять схему очистки масла с промывкой его водой во время сепарации. Однако некоторые масла содержат водорастворимые присадки, которые будут утеряны, если такое масло промывать водой.

Преимущество промывки масла водой в процессе сепарации заключается в том, что происходит растворение и удаление водорастворимых кислот, улучшается процесс сепарации, так как плотные Частицы увлажняются и непрерывно обновляется гидравлический водный затвор в барабане. Промывочная вода должна иметь температуру подогрева немного большую, чем температура масла.

Детергентные масла также пригодны для сепарации. Их применяют в тронковых дизелях и в некоторых малооборотных двигателях. Присадки к детергентным маслам обычно растворимые в масле и не могут вымываться водой в процессе сепарации с промывкой.

Сепарация смазочного масла для паровых турбин. Смазочное масло для паровых турбин загрязняется примесями из циркуляционной системы и водой при конденсации пара. Поэтому для очистки масла, циркулирующего в системе, применяется байпасная центробежная сепарация. Загрязненное масло забирается из нижней части масляной цистерны, а очищенное масло возвращается в место около всасывающего насоса. Предварительный подогрев масла перед сепарацией улучшает процесс очистки. По согласованию с заводом-изготовителем или поставщиком масло можно промывать водой.

Используемая литература: «Основы судовой техники» Автор: Д.А. Тейлор

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Сепараторы для очистки топлива и масла

Для сепарации топлива и масла в настоящее время применяют барабанные сепараторы с частотой вращения барабана n = 4000 ÷ 9000 об/мин и трубчатые n = 12000 ÷ 45000 об/мин.

На судах морского флота применяют в основном сепараторы барабанного типа.

Принцип отделения воды и механических примесей от топлива (и масла) основан на разности плотностей и, следовательно, центробежных сил, которые приобретают во время вращения частицы топлива или масла, воды и механические частицы.

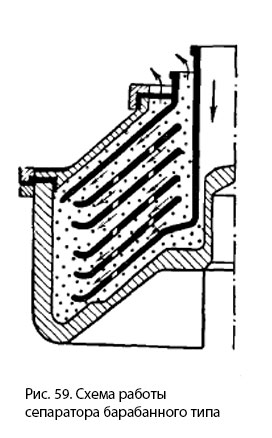

Загрязненное топливо или масло подается в центральную часть барабана (рис. 59). Механические частицы с большей плотностью оседают на стенках барабана, вода скапливается на периферии и отводится по специальным каналам. Очищенное топливо или масло отводится через каналы, расположенные ближе к центру вращения.

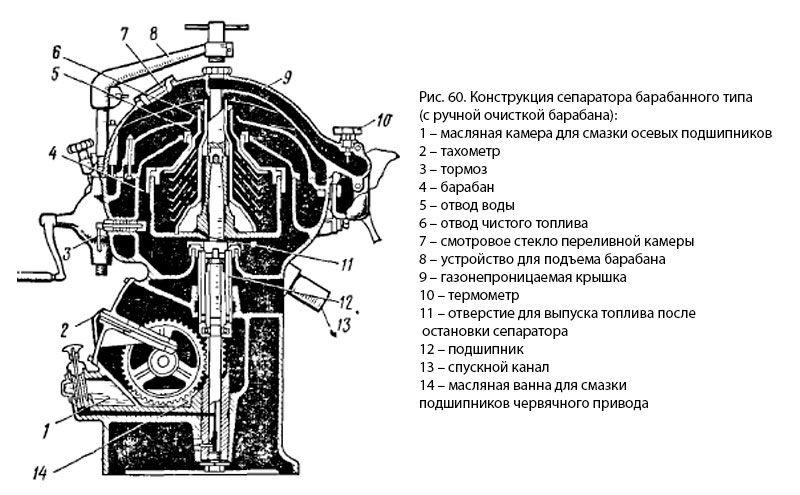

На рис. 60 показан сепаратор периодического действия с остановкой для очистки барабана. Барабан у этого сепаратора имеет достаточно большую камеру для сбора примесей и осадка отсепарированного топлива или масла. Крутящий момент от электродвигателя на вал червячной шестерни передается через фрикционную муфту, автоматически обеспечивающую плавный пуск без перегрузки электродвигателя. Высокая частота вращения барабана обеспечивается за счет червячного редуктора с большим передаточным отношением.

Самоочищающиеся сепараторы бывают двух типов: с автоматическим удалением грязи через определенные интервалы и с непрерывным удалением грязи и шлама во время работы сепаратора.

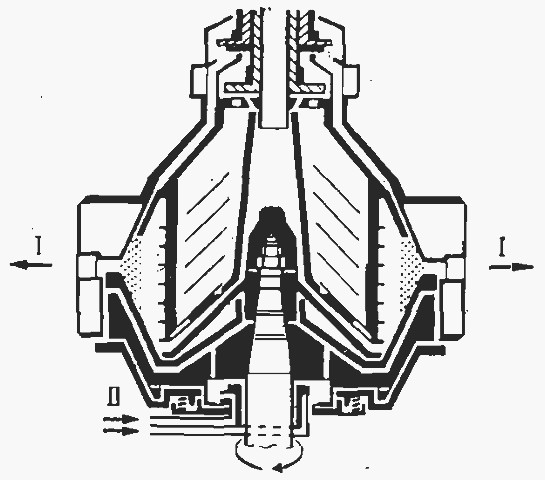

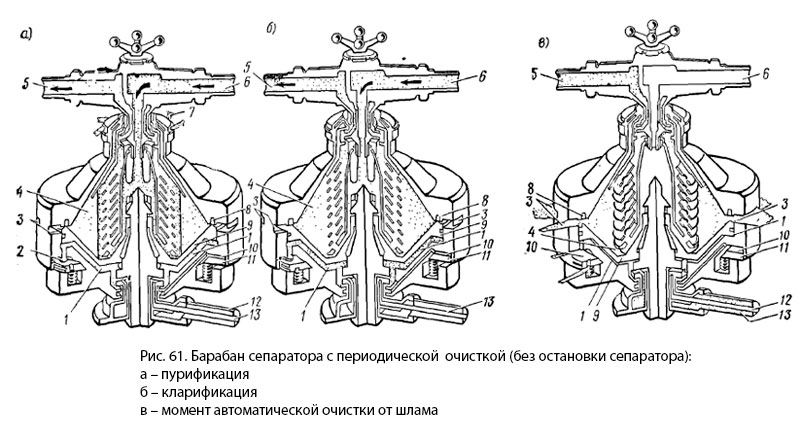

На рис. 61 показан барабан сепаратора с периодическим удалением грязи, собранный как пурификатор (а), как кларификатор (б) и в момент автоматической очистки от шлама (в). При пурификации (а) загрязненный нефтепродукт поступает по каналу 6 в центральную часть барабана, вращающегося с большой частотой; вода, имеющая большую плотность, чем топливо, отбрасывается в конусообразную грязевую камеру 4 и отводится через отверстие 7. Очищенное топливо скапливается ближе к центру и отводится по каналу 5. На рис. 61, б барабан собран как кларификатор с установкой специальной шайбы, перекрывающей отверстие 7. Очищенное топливо или масло отводится по каналу 5, а шлам и грязь скапливаются в грязевой камере 4. Для автоматической очистки барабана без остановки сепаратора барабан и весь сепаратор имеют ряд дополнительных устройств и систем (отсутствующих у несамоочищающихся сепараторов): подвижное фальшднище 9, окна выпуска грязи 3, систему подачи и отвода воды под фальшднище и др. Во время работы сепаратора вода по каналу 13 подается в камеру 1 и создает высокое давление за счет центробежной силы, удерживающей подвижное днище в верхнем положении у уплотнительного кольца 8. Для очистки барабана прекращают подачу очищаемого нефтепродукта, а подачу воды переводят из полости 1 в полость 10 по трубопроводу 12. В результате в камере 10 создается давление, кольцо 11 перемещается вниз и рабочая вода вытекает через выпускные отверстия 2; так как подвижное днище не подпирается больше водой, то оно опускается вниз за счет центробежной силы содержимого барабана, и шлам, скопившийся в грязевой камере 4, выбрасывается за пределы барабана через отверстие 3 в специальный грязесборник сепаратора и отводится в грязевой бак.

У сепараторов с постоянным отводом грязи и шлама грязеотводные отверстия открыты во время работы сепаратора и рабочая вода подается в район скопления грязи постоянно по замкнутому циклу.

Для подвода и отвода очищаемого топлива или масла сепараторы снабжаются насосами, способными перекачивать вязкие жидкости, а также фильтрами грубой очистки.

КЛУБ СУДОВЫХ МЕХАНИКОВ

Одной из широко распространенных неприятностей является потеря масла во время сепарации. Происходит это при неисправностях сепараторов или их систем управления. Как правило, это попадание вместе с управляющей водой мелких частиц, например ржавчины, в узкие каналы электромагнитных клапанов или управляющие каналы самого сепаратора. Реже это результат износа уплотнения или попадание посторонних частиц под уплотнение барабана.

Следствие перечисленых поломок – сепаратор начинает «лить». То есть, вначале через неплотное уплотнение барабана уходит вода, образующая гидрозатвор и как следствие масло начинает переливаться и уходить в шламовую цистерну.

Заметить такое переливание, если оно не слишком интенсивное, не всегда удается своевременно. При большой утечке сепаратор «срывает», падает давление нагнетания после сепаратора и выйдет сигнал по падению давления. При переливе же небольшой части масла, давление может и не упасть до уровня срабатывания прессостата и сепаратор будет продолжать потихоньку «перекачивать» масло в шламовую цистерну.

При такой неполадке потери масла могут оказаться весьма ощутимыми, практически это объем шламовой цистерны до срабатывания верхнего уровня в ней, когда она заполнится, 1-2 куба.

Что бы как то перестраховаться, шламовую цистерну не откачивают полностью, а оставляют в ней уровень «под поплавок», чтобы при переливе сигнал вышел раньше. Но при таком варианте цистерну приходится откачивать чаще, что особенно неудобно при безвахтеном обслуживании машинного отделения.

Некоторые производители оборудуюс сепараторы контрольной поплавковой камерой на шламовом патрубке. В камере установлен запорный клапан и поплавок. Перед прострелом сепаратора клапан открывается автоматикой и сброшеный шлам свободно уходит в цистерну. Затем клапан закрывается. Если начнется перелив масла, камера заполнится и сработает поплавковый датчик, выйдет предупредительная сигнализация.

Вот довольно обычный «сценарий» развития такой неполадки на дизельгенераторе:

При «переливе» сепаратора масло выкачивается из картера дизеля, и при сопоставимых объемах картера и шламовой цистерны (не выходит сигнал верхнего уровня в шламовой цистерне) дизель может вообще оказаться без масла. Прохватит насос, сработает сигнализация, а затем и защита по давлению смазки, дизель остановится, судно обесточится.

Это случай не самый тяжелый.

Бывает, что сигнализация и защита не срабатывают, или запаздывают, и тогда, оставшись без смазки, выплавляются подшипники и дизель «клинит».

То есть последствия довольно заурядной ситуации выходят за рамки «заурядности» и выливаются в дорогой капитальный ремонт.

Между тем давно придумана и кое где успешно используется простая схема, позволяющая застраховаться от тяжелых неисправностей и свести потери масла при неполадке сепаратора к минимуму.

Смысл переделки в том, что сепарация осуществляется не по простому «кольцу» а с использованием буферной емкости. Например переливной (дренажной) цистерны масла дизельгенератора.

Вот как работает схема.

Картер дизеля заполняется до перелива (если нет желания держать высокий уровень в картере, придется дооборудовать его переливным патрубком на уровне который вы сочтете приемлемым). Добавляется еще немного масла, 50-100 литров (это и будет «буферное количество») которые перельются в дренажный танк. Теперь запускается сепаратор: масло забирается из дренажного/переливного танка и после сепарации подается в картер. Отсюда оно переливается в дренажный танк и так далее.

Теперь в случае неполадки с сепаратором будет выкачано «буферное» количество масла (те самые «лишние» 50-100 литров) после чего масло из картера переливаться прекратит (поскольку прекратится подача его в картер сепаратором) сепаратор «прохватит» выйдет сигнализация по давлению.

Результат: неисправность обнаружена, генератор цел и спокойно продолжает работать.

Нелишне было бы применить подобную схему на главном дизеле, но здесь есть небольшая сложность – масляная цистерна главного двигателя расположена ниже всех, и «переливаться» маслу практически некуда. Да и уровень в объемной цистерне «гуляет» в широких пределах.