какие компоненты включает в себя технологическая подготовка в соответствии с

Технологическая подготовка производства

Этапы технологической подготовки производства

Технологическая подготовка производства является продолжением работ по проектированию изделия, она выполняется отделами главного технолога, главного металлурга, а также технологическими бюро основных цехов.

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска заданного объема продукции с установленными техникоэкономическими показателями.

Технологическая подготовка производства охватывает проектирование технологических процессов, а именно:

Под технологическим процессом понимается совокупность методов изготовления продукции путем изменения состояния свойств, форм и габаритов исходных материалов, сырья и полуфабрикатов.

Технологическая подготовка проводится в несколько последовательных этапов:

Первый этап — разработка технологических процессов на основное изделие:

Второй этап — проектирование необходимых средств технологического оснащения (моделей, штампов, приспособлений, специального инструмента и нестандартного оборудования и др.).

Третий этап — изготовление средств технологического оснащения производства.

Четвертый этап — выверка, отладка и внедрение в производство технологических процессов.

Пятый этап — создание нормативной базы (трудовые, материальные нормативы) для планирования и управления производством, т. е. определение основных нормативов расхода рабочего времени, сырья, материалов, топлива, энергии и других элементов производства на единицу продукции.

Технологическое проектирование начинается с разработки маршрутной технологии (определении последовательности выполнения основных операций и закреплении их в цехах за конкретными группами оборудования). Одновременно осуществляется выбор инструмента, расчет норм времени и установление разряда работ, указывается специальность рабочих с необходимым уровнем квалификации.

Согласно маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, что обусловливает их специализацию, место и роль в производственной структуре предприятия.

Затем для каждого цеха и участка разрабатывается операционная технология, содержание которой составляют пооперационные технологические карты. Они содержат указания и параметры выполнения каждой производственной операции.

Стандарт предприятия «Технологическая подготовка производства и управление технологической документацией»

Система менеджмента качества

Технологическая подготовка производства и управление технологической документацией

1.ЦЕЛЬ

Установить порядок проведения технологической подготовки производства на предприятии.

Определить порядок управления технологической документацией (разработки, оформления, согласования, утверждения, регистрации, изменения, отмены, учета, изъятия, хранения и уничтожения).

2.УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

3.OTBETCTBEHHOCTЬ

Ответственность за технологическую подготовку производства и управление ТД несет Главный технолог предприятия.

Ответственность за надлежащее состояние ТД и использование на рабочих местах только актуальной документации несут руководители соответствующих подразделений.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

4.1. Отклонение от плановых сроков подготовки производства (в процентах).

4.2. Стоимость несоответствующей продукции, произведенной по причине использования неактуальной ТД, либо из-за ошибок при подготовке производства.

5.ОСНОВНЫЕ ПОЛОЖЕНИЯ

5.1 Технологическая подготовка производства

Технологическая подготовка производства представляет собой совокупность мероприятий, обеспечивающих определение требований к процессу сборки изделий, а также наличие на предприятии полных комплектов технологической документации и средств технологического оснащения, необходимых для выпуска продукции в необходимом объеме с установленными технико-экономическими показателями и показателями по качеству.

Главный технолог разрабатывает план-график (с назначением сроков каждого этапа и ответственных за выполнение) выполнения работ по подготовке производства нового изделия на основании плана графика проекта в соответствии с СТП «АРОР» или плана-графика НИОКР в соответствии с РИ «Управление конструкторской документацией». План-график подготовки производства готовится в течение 7 рабочих дней после выхода плана проекта или плана-графика НИОКР. План-график подготовки производства утверждает Заместитель Управляющего директора по производству и техническому развитию.

Подготовка производства делится на три этапа:

При принятии решения о пропуске некоторых шагов подготовки производства при изготовлении опытного образца (на первом этапе) обязательным условием является выполнение данных шагов при подготовке производства для ОПП (на втором этапе подготовки производства).

5.1.1. Подготовка опытного образца

Необходимая для работы КД (с литерой «Э», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом графиком проекта или НИОКР.

Перечень Входных данных первого этапа (может быть сокращен по согласованию):

а) Схема электрическая принципиальная

b) Перечень элементов

d) Сборочный чертеж электронного модуля

е) Спецификация электронного модуля

f) Сборочный чертеж изделия

9) Спецификация на изделие в сборе

h) Чертежи корпусных деталей

і) перечень ключевых характеристик продукта

5.1.1.1. Разработка Карты потока процесса с учетом опыта прошлых разработок для аналогичных изделий.

Карта потока процесса должна содержать описание предполагаемого процесса изготовления на основе предварительного перечня материалов и предположений о продукции/процессах, схематическое представление хода действующего или предлагаемого течения процесса.

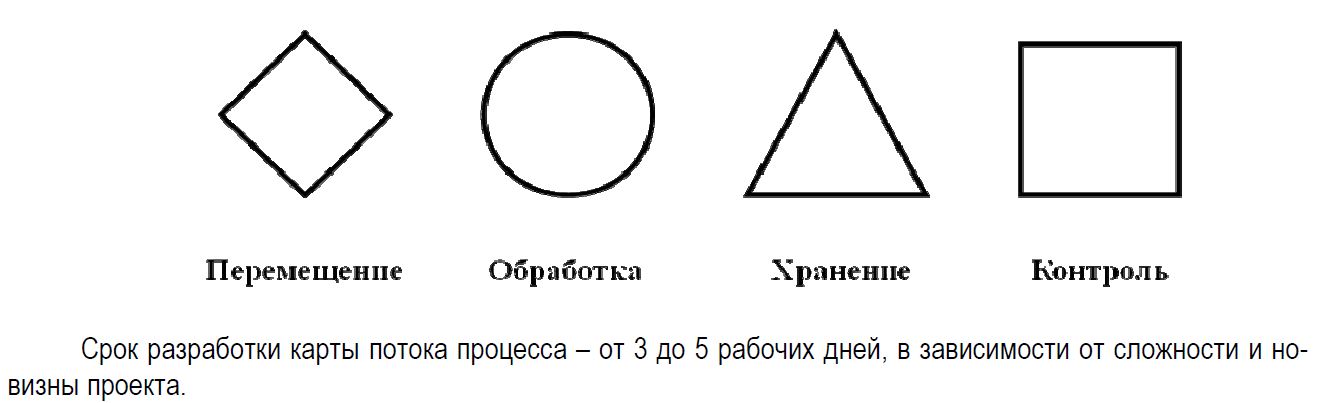

Универсальные символы для карты потока:

5.1.1.2. Проектирование групповой заготовки печатных плат и создание Gerber-файла

Проектирование групповой заготовки производится в соответствии с РИ. Продолжительность этапа не более 3-х рабочих дней. Разработанная на этом этапе документация передается Главным технологом Начальнику отдела НТД и координации работ Технической дирекции, который размещает их в соответствующих папках на сервере Технической дирекции.

5.1.1.3. Подготовка предварительного перечня оборудования, инструментов и оснастки необходимого для серийного производства продукции

Продолжительность этапа не более 3-х рабочих дней.

5.1.1.4. Предварительный (теоретический) расчет трудозатрат.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, начальником ПДО, директором по качеству, директором по производству и заместителем управляющего директора по производству и техническому развитию

5.1.1.5. Подготовка предварительного плана расстановки оборудования и рабочих мест со схемой потоков материалов

План расстановки оборудования и рабочих мест должен обеспечивать их оптимальное расположение для приемлемой эффективности работы линии, минимизации межоперационных буферных запасов комплектации и полуфабрикатов изделий и межоперационных (вне конвейера) перемещений полуфабрикатов.

Продолжительность этапа — не более 3 рабочих дней

5.1.1.6. Проведение PFMEA (B соответствии с СТП «FMEA»)

B протоколе PFMEA необходимо отметить характеристики процесса, предоставленные заказчиком.

При планировании предупреждающих действий во время проведения PFMEA необходимо использовать методику Poka Yoke («Защита от ошибок»)

5.1.1.7. Составление перечня Ключевых характеристик процесса, определенных при PFMEA, уточнение списка ключевых характеристик продукта (при необходимости)

5.1.1.8. Составление перечня дополнительных инструкций (например, инструкции по проверке материалов, эксплуатации оборудования), необходимых для производства продукта.

Исходя из предварительного перечня используемых компонентов, предписаний по проверке компонентов, сделанных на стадии DFMEA, VI технических возможностей участка Входного контроля, требуется подготовить перечень инструкций по проверке параметров комплектации и материалов.

Продолжительность этапа не более 2 рабочих дней

5.1.1.9. Разработка Плана управления для опытного образца (в случае его изготовления в условиях серийного производства)

В плане управления должны быть описаны методы наблюдения за процессом (ключевыми характеристиками продукта и процесса), а также — действия по реагированию, в случае выхода наблюдаемых показателей процесса за границы допустимого.

Один план управления может применяться к группе или виду продукции, производимой одним процессом на одном и том же оборудовании.

К плану управления для опытного образца должны быть приложены все необходимые операционные карты.

Продолжительность этапа разработки Плана управления — не более 10 рабочих дней.

5.1.1.10. Составление Плана MSA

План MSA предоставляет Главный метролог по 3anpocy Главного технолога. Главный метролог запрашивает у Главного технолога всю необходимую для подготовки плана документацию. Сроки предоставления плана МЭА определяет Главный технолог (но не более 3 рабочих дней) и отражает их в плане графике выполнения работ по подготовке производства нового изделия.

5.1.1.11. Разработка T3 для заказа/изготовления оснастки (B соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

ОГТ передает T3 для разработки конструкторской документации необходимой для сборки изделий оснастки отделу ОРНТО.

В случае изготовления опытных образцов в условиях серийного производства ООО изготавливает нужное количество опытных образцов оснастки (B соответствии с T3 и чертежами оснастки).

Продолжительность этапа не более 10 рабочих дней.

5.1.1.12. Разработка T3 для заказа/изготовления дополнительного оборудования (B соответствии с СТП «Управление оборудованием»)

T3 для заказа/изготовления дополнительного оборудования разрабатывает ОРНТО.

Продолжительность этапа не более 5 рабочих дней.

5.1.1.13. Разработка документации для заказа трафарета. Pick&PIace — файл с расстановкой центров

В случае изготовления опытных образцов в условиях серийного производства помимо разработки документации производится заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Продолжительность этапа не более 3 рабочих дней.

5.1.1.14. Предложения по способам межоперационной упаковки продукции для обеспечения ее сохранности в точке последующего применения.

Необходимо подобрать межоперационную тару (при необходимости), либо определить вид стандартной покупной упаковки. Необходимо определить наиболее безопасный метод межоперационных перемещений и упаковки.

Продолжительность этапа не более 2 рабочих дней.

5.1.1.15. Разработка программ работы оборудования ЦСиМ (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.16. Разработка Операционной технологии (по форме) (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.17. Создание спецификации для запуска в ERP системе (B соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта») (в случае изготовления опытных образцов в условиях серийного производства)

Перечень выходных данных этапа первого этапа подготовки производства:

а) Карта потока процесса

b) Чертеж групповой заготовки печатных плат (единичной платы) (.pcb) (литера «Э»)

d) Предварительный перечень оборудования, инструмента и оснастки

е) Предварительный расчет трудозатрат

f) Предварительный план расстановки оборудования

h) Перечень ключевых характеристик процесса

і) Перечень дополнительных рабочих инструкций

I) T3 для заказа оборудования (при необходимости)

т) T3 для заказа оснастки (при необходимости)

n) T3 для заказа трафарета, Ріск&Ріасе — файл

0) Предложения по межоперационной упаковке (при необходимости)

р) Программы для настройки оборудования поверхностного монтажа (при необходимости)

Не позднее 1 рабочего дня после прохождения очередного этапа подготовки производства инженер-технолог, осуществляющий подготовку, передает разработанную ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям.

Инженер-технолог, ответственный за документацию размещает ее на сервере в качестве актуальной.

Документация на сервере размещается в pdf. формате (как дополнение можно в любом другом формате), на электронных версиях документов (S формата А4) необходимо наличие всех предусмотренных подписей. В рог-формате не оформляются документы, предназначенные для настройки оборудования (Ріск&Ріасе — файл, Gerber-файл и др.)

Управление технологической документацией описано в п.п. 5.2. настоящего стандарта.

5.1.1.18. Проверка готовности к производству ОПП и исследованию образцов изделий (заполнение чек-листа) и постановка целей на сборку и исследование образцов (по форме, аналогичной ).

5.1.2. Подготовка опытно-промышленной партии

Необходимые для работы КД (литера «О», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом-графиком проекта или НИОКР:

Перечень Входных данных этапа II (может быть сокращен по общему согласию всех заинтересованных сторон):

а) Габаритный чертеж изделия

b) Сборочный чертеж изделия

с) Схема электрическая принципиальная

d) Перечень элементов

9) Сборочный чертеж изделия

h) Чертежи корпусных деталей

і) Спецификация электронного модуля

j) Спецификация на изделие в сборе

k) Ведомость покупных деталей

I) Проект ТУ на изделие

т) Программное обеспечение (наименование)

n) Чертежи этикеток и упаковочных листов

0) Перечень ключевых характеристик продукта

q) Чертежи индивидуальной и групповой упаковки

г) Акг выполненных работ по этапу «Опытный образец»

5.1.2.1. Обеспечение предприятия дополнительным оборудованием (при необходимости) (B соответствии с СТП «Управление оборудованием»)

5.1.2.2. Заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Заказ трафарета необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, трафарет был в наличии на производстве. В случае если трафарет уже использовался для изготовления опытных образцов, на этом этапе, при необходимости, производится доработка трафарета или заказывается новый трафарет.

5.1.2.3. Изготовление/заказ оснастки (в соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

Заказ оснастки необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, необходимая оснастка была в наличии на производстве.

В случае если оснастка уже использовалась для изготовления опытных образцов, на этом этапе, при необходимости, производится ее доработка, или изготовление / заказ новой.

5.1.2.4. Разработка документации и заказ fixture для установок внутрисхемного тестирования (при необходимости) ОГТ готовит необходимые документы согласно РИ «Порядок заказа присоединительных устройств, для установок внутрисхемного тестирования».

Заказ приспособления для внутрисхемного тестирования (fixture) производит ООО с тем расчетом, чтобы к моменту старта выпуска ОПП, приспособление было в наличии на производстве.

5.1.2.5. Разработка (доработка) Карты потока процесса

5.1.2.6. Корректировка предварительного (теоретического) расчета трудозатрат по результатам изготовления образцов или подготовка нового расчета, если таковой не был сделан на этапе опытного образца.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, директором по производству, директором по качеству, начальником ПДО и заместителем управляющего директора по производству и техническому развитию.

5.1.2.7. Разработка Плана управления

5.1.2.8. Разработка Операционной технологии, при необходимости — внесение изменений в типовые инструкции (например, по проведению ремонта печатных узлов)

5.1.2.9. Разработка необходимых рабочих инструкций (см. п. 5.1.1.8) (в соответствии с СТП «Управление документацией»)

5.1.2.10. Разработка (доработка) плана расстановки оборудования и рабочих мест со схемой потоков перемещения материалов (литера «О»)

5.1.2.11. Создание/корректировка спецификации для запуска в ERP системе (в соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта»)

5.1.2.12. Создание файлов-образов для печати этикеток

Файлы-образы для распечатывания этикеток создает назначенный главным технологом сотрудник ОГТ, руководствуясь при этом чертежами этикеток (литера «О»). Файлы-образы должны быть выполнены в формате, пригодном для распечатывания на имеющемся оборудовании (по умолчанию файл CODESOFT версия 6 Enterprise VI выше)

5.1.2.13. Разработка руководства по паллетированию

5.1.2.14. Проведение MSA, оценка результатов и устранение проблем

Проведение МЭА в соответствии с СТП «MSA» организуется Главным метрологом. В случае выявления непригодности измерительной системы, Главный метролог разрабатывает план по приведению измерительной системы в соответствие, согласовывает его с Техническим директором и предоставляет Главному технологу. Главный метролог реализует представленный план и повторно проводит МЭА.

5.1.2.15. Разработка программ работы оборудования ЦПМ

Разработка программ ведется инженерами по подготовке производства, разработанные программы для станков передаются технологу, ответственному за размещение ТД на сервере

5.12.16. Проверка готовности к ОПП (заполнение чек — листа) и постановка целей на ОПП.

5.1.2.17. Выпуск ОПП (с заполнением чек — листа по форме)

Производство ОПП должно быть проведено с использованием инструмента, оборудования, оснастки, предназначенной для серийного производства, и в тех же условиях, при которых будет осуществляться серийное производство. Объем ОПП устанавливает руководитель проекта по изделию. Назначенный главным технологом инженер по нормированию сопровождает выпуск ОПП: наблюдает и анализирует выполнение каждой операции (с заполнением отчета o хронометраже трудозатрат по форме).

5.1.2.18. Проведение типовых испытаний

В процессе производства ОПП или по завершении выпуска ОПП продукция подвергается типовым испытаниям, в соответствии с планом управления на ОПП.

5.1.2.19. Анализ результатов ОПП, устранение зафиксированных проблем и подготовка всей необходимой документации для запуска серийного производства

Процесс считается пригодным, а ОПП успешной в случае, если:

а) реальные трудозатраты на процесс соответствуют расчетным (или не превышают их, — в этом случае производится корректировка расчёта трудозатрат и его пересогласование).

b) расстановка оборудования и рабочих мест выполнена по схеме, обеспечивающей приемлемую эффективность (ОЕЕ, устанавливается в целях предприятия на текущий период);

с) документация для операторов разработана в полной мере, она однозначна и понятна;

d) определены нормы расхода материалов и они соответствуют действительным расходам;

е) достигнуты другие установленные для данной ОПП целевые показатели.

Если хотя бы одно условие не выполняется, необходимо провести корректирующие действия и обеспечить соответствие процесса перечисленным требованиям.

5.1.2.20. Заполнение акта для принятия решения o запуске серийного производства

Когда работа по подготовке производства завершена, ответственный инженер-технолог заполняет акт. Положительный результат по всем пунктам акта свидетельствует o готовности производства к серийному выпуску продукции. Срок от момента утверждения акта до передачи последних версий ТД на публикацию на сервере не должен составлять больше 2 рабочих дней.

Перечень выходных данных этапа II:

a) Карта потока процесса

с) Документация для заказа присоединительных устройств на ICT

d) Операционная технология

е) Необходимые рабочие инструкции

f) План расстановки оборудования

9) Спецификации в ERP системе

h) Файлы-образы для печати этикеток

і) Руководство по паллетированию

k) Программы для работы оборудования ЦС и М

I) Отчет о хронометраже трудозатрат, согласованный с главным технологом, директором по производству, начальником ПДО, директором по качеству и утвержденный заместителем управляющего директора по производству и техническому развитию

т) Заполненный и утвержденный чек-лист для одобрения старта серийного производства

5.1.3. Подготовка и сопровождение серийного производства

До начала серийного производства ответственный за изделие инженер-технолог актуализирует всю ранее разработанную документацию (в том числе разрабатывает план управления для серийного производства) и передает ее инженеру-технологу, ответственному за ТД, для регистрации и размещения на сервере.

Запуск серийного производства возможен только после прохождения процедуры РРАР (в соответствии с СТП «АРОР») и получения от заказчика разрешения на поставку (для автомобильных изделий).

5.2 Управление технологической документацией

Размещать и изменять ТД на сервере предприятия, оформлять Контрольные экземпляры и Учтенные копии документов имеет право только ответственный инженер-технолог ОГТ (назначаемый Главным технологом).

По завершении процесса подготовки производства инженер-технолог, осуществлявший подготовку, передает весь комплект ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям. При передаче ТД ответственный за размещение на сервере инженер-технолог обязан проверить комплектность ТД в соответствии с приведенным выше перечнем, и организовать размещение ТД на сервере предприятия.

При оформлении Контрольных экземпляров для учета и хранения ответственный инженер-технолог должен проверять:

Наличие установленных подписей и дат.

Название изделия согласно ТУ.

На каждый лист документа наносится оттиск штампа Контрольный экземпляр и дата регистрации в журнале учета:

На каждое изделие должен быть только один набор Контрольных экземпляров документов, Контрольные экземпляры должны храниться B папках по изделиям в ОГТ.

Ответственный инженер-технолог оформляет необходимое количество Учтенных копий документов для выдачи пользователям, на каждый лист документа наносится оттиск штампа Учтенная копия и дата регистрации в журнале учета:

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись.

Руководители подразделений, размещают полученные Учтенные копии документов в месте хранения ТД в папках на изделия, информируют о размещении в папках новых или измененных документов ответственных исполнителей (мастеров, инженеров, начальников смены). Ответственные исполнители ежедневно, при расстановке рабочих мест, оснащают их необходимой ТД, по окончанию работы — изымают документацию и убирают ее обратно в папку на изделие. Использование неактуальной и неучтенной документации (без штампа «Учтенная копия») на рабочих местах запрещено.

В случае утери или непригодности Учтенной копии к использованию, мастер (инженер) участка вправе запросить в ОГТ новую копию. Срок предоставления не должен превышать 15 минут.

Под изменением ТД понимается любое исправление, исключение или добавление каких-либо данных в этот документ.

Инициатором внесения изменений в ТД может быть любой сотрудник предприятия. Риски, связанные с изменением ТД, должны быть оценены с помощью PFMEA (B соответствии с СТП «FMEA»).

Pa6oтa по внедрению изменения проводится только ответственным инженером-технологом с выпуском извещения на изменение ТД, в котором обязательно указывается следующая информация:

Извещение должно быть разослано руководителям производственных подразделений, в ОГТ, ПДО, в Дирекции по качеству, закупкам и продажам. Извещения об изменении хранятся на сервере в отдельной папке по каждому изделию. Для учета выпущенных извещений ответственный инженер-технолог ведет таблицу.

Изменения вносятся в документацию на сервере, старая версия документа убирается в Архив. Если требуется, оформляется Контрольный экземпляр и нужное число Учтенных копий измененных листов, на каждый лист документа наносятся соответствующие штампы. Изменения вступают в силу только после передачи Учтенных копий непосредственным исполнителям.

Для учета актуальных версий операционных карт ответственный инженер-технолог ведет таблицу.

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись. Все старые версии документов при этом передаются ответственному инженеру-технологу, который их уничтожает.

Технологическая документация (Контрольные экземпляры) хранится в ОГТ до момента снятия продукции с производства и не возобновления заказов на нее в течение 3 лет.

Срок хранения электронных версий ТД в папках на сервере — 15 лет после изготовления заказа и не возобновления его в течение указанного выше срока.

Контроль наличия актуальной ТД на рабочих местах ежедневно осуществляют контролеры ОКК.