какие материалы являются материалами металлической шихты

§ 1. ШИХТОВЫЕ МАТЕРИАЛЫ

или называют металлические и неметаллические материалы, используемые для приготовления литейных сплавов. К металлическим относятся доменные чугуны, лом черных и цветных металлов, возврат литейных и механических цехов (бракованные детали и отливки, литники, прибыли, брикитированная стружка и др.) и легирующие элементы (хром, никель, молибден, титан и др.), вводимые в шихту для получения отливок с заданными механическими свойствами.

К неметаллической части шихты относятся флюсы, применяемые для обравования и удаления из жидкого сплава легкоплавких шлаков.

Для приготовления расплава с требуемыми свойствами и, следовательно, для получения качественной отливки выполняют контроль шихтовых материалов на соответствие их требованиям стандартов и технических условий. Порядок контроля шихтовых материалов для плавки чугуна приведен в табл. 112.

Для литейных алюминиевых сплавов в качестве шихты используют металлы (алюминий, бериллий, ванадий, кремний, кальций, титан, литий и др.), а также лигатуры. Лигатуры представляют собой сплав алюминия с легирующим элементом, вводимым в требуемом количестве.

В состав шихты магниевых сплавов кроме первичных металлов и сплавов в чушках, возврата и лигатуры, вводят неметаллические легирующие добавки в виде солей (хлористого марганца, фторбериллата натрия, фторцирконата калия), флюсов, модификаторов (магнезит, мел, углекислый газ, гексахлорэтан). Флюсы при плавке магниевых сплавов предупреждают также окисление и возгорание твердой шихты.

При подготовке шихты для медных сплавов сыпучую и витую стружку после дробления подвергают центрифугированию с целью удалить влагу, эмульсию, масло. При центрифугировании стружку промывают раствором, содержащим 6% жидкого стекла, 4% фосфорнокислого калия, 0,5% хромовокислого калия, 1% едкого натра, 88,5% воды. Затем стружку просушивают при 200—300° С, удаляют из нее при помощи магнитного сепаратора мелкие железные включения и производят ее брикетирование.

Крупные шихтовые материалы (катоды, чушки, возврат и др.) разрезают или разбивают на более мелкие части. Используемые катодные листы тщательно очищают от остатков электролита.

Метод расчета шихты заключается в определении весовых соотношений ее компонентов. По заданному химическому составу определяют содержание основных компонентов в 100 кг (1000 кг) сплава с учетом угара их при плавке.

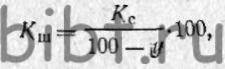

Шихту рассчитывают по формуле :

где K ш — расчетное содержание компонента в шихте, %; К с — заданное содержание компонента в жидком сплаве; у — угар компонента при плавке, % (значение угара берут по данным предприятия в зависимости от применяемых способов плавки).

ШИХТОВЫЕ МАТЕРИАЛЫ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Материалы, используемые для выплавки стали, принято делить на металлосодержащие (металлошихта, металлодобавки), добавочные (флюсы) и окислители. В качестве металлошихты используют: а) чугун (жидкий или твердый); б) стальной (а в некоторых случаях и чугунный) лом; в) продукты прямого восстановления железа из железной руды; г) ферросплавы.

Основную часть металлошихты составляют чугун и стальной лом. В ряде стран в качестве металлошихты используется также продукт прямого восстановления железной руды — металлизованные окатыши (93—98% Fe). Самая дешевая часть металлошихты — стальной лом.

Обычно в мартеновском процессе в шихте содержится примерно 50—60 % чугуна (остальное лом), в конвертерном процессе 70—90 % шихты — жидкий чугун, остальное — лом, в электросталеплавильном доля чугуна в шихте редко превышает 5-25%.

В тех случаях, когда в состав завода входят сталеплавильные цехи и доменный цех, чугун в сталеплавильный цех поступает в жидком виде. Использование в качестве шихты жидкого чугуна позволяет получать заметную экономию в расходе топлива и сокращает продолжительность плавки. Способы доставки жидкого чугуна из доменного цеха в сталеплавильные описаны в § 3 гл. 2.

Используемые в сталеплавильном производстве чугуны в зависимости от условий выплавки и химического состава делят на ряд марок (см. часть I).

В зависимости от технологических или экономических требований сталеплавильщики используют чугун той или иной марки. В отдельных случаях для улучшения состава чугуна применяют методы внедоменной его обработки (для удаления излишних серы, кремния, фосфора).

Если в составе завода нет доменного цеха, то в качестве шихты в сталеплавильных агрегатах используют твердый чугун, который поступает на завод в чушках. В отдельных случаях для ускорения плавки и повышения производительности сталеплавильных агрегатов чушковый чугун предварительно расплавляют в «металлургических» вагранках или других плавильных агрегатах. 250

Второй главной составной частью металлошихты является лом. В любой промышленной стране ежегодно образуется значительное количество железосодержащего лома. Сбор этого лома и его обработка с целью рационального использования представляют важную народнохозяйственную задачу. Для ее решения существует специальная отрасль — ломоперерабаты-вающая промышленность, оснащенная сложным оборудованием. Из общего количества образующегося лома около 35 % образуется непосредственно на металлургических заводах (об-резь металла при прокатке, бракованные слитки, скрап и т.д.). Обычно это тяжеловесный лом, химический состав которого известен. Этот лом в основной своей массе используют в качестве металлошихты на тех же заводах, где он: образуется.

Около 20 % общего количества лома образуется при металлообработке на машиностроительных и им подобных заводах (стружка, отходы при штамповке и т.п.); 45-50% от общего количества лома составляет амортизационный лом (отслужившие свой срок машины, рельсы и т.п.), а также металл, извлекаемый при разработке шлаковых отвалов.

В связи с многообразием источников образования этого лома состав его далеко не всегда бывает известен. Иногда этот лом загрязнен содержащими серу смазочными маслами (стружка), цветными металлами (свинцом, алюминием, оловом, медью и др.), содержащимися в различных деталях сдаваемых в лом машин.

Некоторые из этих примесей (свинец, цинк, олово) вредны и для обслуживающего персонала, и для агрегатов, и для качества стали. Цинк, например, при нагревании улетучивается, а затем в виде оксида оседает на футеровке, на элементах котлов-утилизаторов и других агрегатов, выводя их из строя. Свинец проникает в мельчайшие поры кладки печи. Олово резко снижает прочность стали при повышенных температурах.

Приходится учитывать также, что в ряде случаев загружаемый в сталеплавильные агрегаты лом покрыт значительным слоем ржавчины, что влияет как на величину угара металла при плавке, так и на технологию плавки.

Значительная часть лома, особенно образующегося при обработке металла резанием, а также бытового лома очень неудобна для загрузки в сталеплавильные агрегаты из-за

малой плотности, больших габаритов и загрязненности (землей, ржавчиной, маслом, деревом, пластмассами).

Для приведения лома в состояние, удобное для использования в сталеплавлении, применяют специальное оборудование: прессы, дробилки, печи для обжига (с целью удаления кусков дерева, пластмасс, масел и других загрязнений); существуют даже целые заводы для переработки вышедших из строя автомобилей, бывших в употреблении консервных банок и лома других видов на удобный для переплавки лом.

Несмотря на то, что для приведения лома в состояние, удобное для переплава в сталь, требуются значительные затраты, все же эти затраты (на 1 т железа) ниже затрат на добычу и обогащение железной руды и получение из нее чугуна. Поэтому лом, даже после переработки, стоит дешевле чугуна.

Особенную ценность представляют лом. и отходы стали легированных марок. Такие примеси, как никель, молибден, кобальт, медь, в процессе плавки не окисляются. Поэтому их количество, попадающее с ломом в агрегат, остается в готовой стали. Поскольку стоимость всех этих примесей очень высока, использование легированного лома для выплавки легированных марок стали экономически очень эффективно. Поэтому все отходы стали легированных марок хранят отдельно и за их использованием на заводах установлен строгий контроль.

В качестве добавочных материалов (флюсов) в сталеплавильном производстве обычно используют: а) известняк; б) известь (хорошая свежеобожженная известь должна содержать 85—90 % СаО; при хранении известь начинает реагировать с влагой воздуха по реакции СаО + Н20 = Са(ОН)2, в результате чего уже через несколько часов хранения содержание водорода в извести начинает заметно расти; поэтому известь используют немедленно после ее получения из известняка); в) боксит (в зависимости от месторождения бокситы содержат 20-60% А12Оэ; 3-20% Si02; 15-45% Fe203) и др.

В качестве окислителей применяют кислород, сжатый воздух, железную руду, окалину, агломерат, железорудные брикеты.

Гл а в а2. КОНВЕРТЕРНОЕ ПРОИЗВОДСТВОСТАЛИ

Металлургия — отрасль производства, которая изготавливает промышленные металлы и сплавы. Ее конечная цель — получение расплава, отвечающего требованиям государственных стандартов, как по химическому составу, так и по механическим свойствам. Процесс выплавки имеет множество особенностей, каждая из которых сильно влияет на качество продукции. Одним из таких факторов являются исходные материалы или, другими словами, шихта.

Общие сведения

Шихта представляет собой набор компонентов, которые необходимы для выплавки сплава. Шихта загружается непосредственно внутрь печного оборудования. Химический состав ее разнообразен и зависит от конкретно выплавляемого материала.

В состав шихт могут входить как чистые металлы, так и отходы производства: бракованная продукция, стружка, отливки, прибыля и литники.

Помимо этого шихта содержит флюсы и шлаки. Шлаки попадают в шихту в результате загрязнения исходных материалов, в частности кремнеземом. При плавке он взаимодействует с чистым металлом, образуя оксиды железа, что и служит причиной образования естественного шлака.

Флюсы представляют собой карнолиты, фториды и хлориды натрия или кальция. Их основное назначение в шихте — защита расплавленного металла от взаимодействия с воздушной средой. Газы, содержащиеся в воздухе, особенно водород и кислород, при попадании в расплав значительно снижают его механические свойства. Также данные процессы являются причиной неоднородности химического состава металла и, как результат, неравномерного распределения прочности по площади сплава.

Виды шихт

В зависимости от типа получаемого сплава выделяют следующие разновидности шихтовых материалов:

Разберем теперь каждый пункт более подробно.

Чугунолитейное производство

Около 90% выплавки всего чугуна в России выполняется шихтами с использованием специальных печей — вагранок. Это вносит свои коррективы в химический состав шихтовых мемориалов, т. к. в среде присутствует избыточное количество газов.

Основными материалами шихт для чугунолитейного производства являются передельные и литейные чушковые чугуны, ферросплавы, отходы собственного производства.

Химический состав литейных чугунов регламентируется ГОСТом 4832-80. Их главная особенность — это высокий процентный состав кремния (до 3,5%). В зависимости от его содержания литейные чугуны подразделяют на марки. Также данный шихтовой материал включает в себя такие элементы как марганец (до 1,5%), фосфор (до 1,2%) и серу (до 0,05%). Масса одной чушки литейного чугуна не должна превышать 25 килограмм. Делается это для удобства транспортировки и загрузки шихты в печь.

Отличием передельных чугунных шихт (ГОСТ 805-75) от литейных является пониженное количество кремния в своем химическом составе, которое не превышает 1,3%. Такие чугуны отмечаются более высоким значением жидкотекучести, прочностных свойств и меньшей вероятностью образования отбела на поверхности металла. Недостатком же будет дополнительная необходимость в использовании ферросплавов.

Основное назначение ферросплавов при производстве чугунов — доводка сплава по составу, в частности по марганцу и кремнию. Одними из наиболее распространенных марок ферросилиция являются ФС45 и ФС75Л, включающие в своем составе соответственно 45 и 75% кремния. Остальная часть приходится на железо.

Около 75% шихт при изготовлении чугунов приходится на лом, который получается в результате отходов собственного производства или закупается на стороне. Существуют специальные стандарты (ГОСТ 2787-75), регулирующие состав вторичных отходов. В зависимости от этого лом подразделяется на определенные категории, и устанавливаются допустимые габариты и масса отдельных кусков.

Для вагранок основным материалом для топлива является шихта на основе каменноугольного литейного кокса. Согласно ГОСТ 3340-71 она подразделяется на 3 вида. Главным критерием здесь служит количество серы в составе и процент зольности. Содержание влаги во всех марках кокса не должно превышать 5%.

От доменного кокса литейная коксовая шихта отличается более высоким удельным весом, что означает наличие более высокой теплотворной способности. Как правило, в качестве флюсов применяют известковые породы, на 50% процентов состоящие из оксида кальция.

Сталелитейное производство

Шихта для плавки стальных сплавов преимущественно состоит из ферросплавов, флюсов, передельного коксового чугуна и стального лома.

Существует несколько принципиальных правил, которыми руководствуются при выборе материалов шихты:

Наибольшее значение на свойства стали оказывает тип флюса. Как правило, флюсы представлены в виде известняка, плавикового шпата или шамотного боя. Наибольшее распространение в производстве получил известняк, процент содержания серы и фосфора которого не превышает 2%.

Химический состав металлургического известняка регламентирован стандартами. В него входят такие элементы как оксид кальция (до 55%), оксид марганца (до 3,5%), кремнезем (до 1%), оксид железа (до 0,4%), серы (до 0,15%) и фосфора (до 0,03%).

Использование известняка предусматривает отсутствие влаги в его составе, что является проблемой, т. к. он активно впитывает ее из окружающей среды даже при непродолжительном хранении.

При плавке стали в мартеновских печах в качестве окислителя помимо традиционного кислорода применяют железосодержащие руды, но при условии, что она не имеет кремнезема и фосфора в своем составе.

Плавка сплавов цветных металлов

Шихта для выплавки цветных металлов включает в себя первичные металлы, лом соответственного типа сплава, отходы собственного производства (литники, прибыля) и специальны лигатуры.

Главной особенностью плавки цветных металлов является необходимость легирования легкоплавких сплавов тугоплавкими материалами, и наоборот. Несоблюдение данного правила приводит легкоплавкие сплавы к перегреву, а тугоплавкие сплавы к образованию зональной ликвации.

Самыми востребованными тяжелыми сплавами в цветной металлургии являются бронзы. Для их изготовления требуется наличие следующих первичных металлов:

Лом медных сплавов также применяется как шихта при плавке бронз и латуней. На производстве он представлен в виде чушек. Основные требования к медному лому изложены в ГОСТе 614-79.

Вторым по популярности цветным сплавом является алюминий. В промышленности в качестве первичного металла используют алюминий марок А99 и А85 ГОСТ 11069-85.

Лом алюминия перед переплавкой подвергают предварительному рафинированию, т. е. введению в состав сплава лигатур мелкозернистого алюминия. Это необходимо для увеличения прочностных характеристик металла и снижения уровня химической ликвации.

Что такое шихта — ее виды, роль в производстве, шихтарник

Шихта — это определенный набор компонентов, предназначенных для загрузки в топку домны или иного высокотемпературного оборудования с целью получения на выходе конечного продукта с определенными свойствами и химическим составом. Шихта в металлургии определяет состав и характеристики выплавляемого материала.

Само понятие «состав шихты» в промышленных масштабах носит обобщенный характер. Определяющим фактором для него служит конечный продукт металлургии. В качестве компонентов шихты могут выступать:

Флюсы применяются для защиты расплавленного металла от воздействия на него активных компонентов воздушной среды. Водород и кислород, проникающие в расплав, негативно влияют на его механические свойства, а также приводят к неоднородности химической среды в расплавленном металле. Подобное воздействие влечет за собой неравномерность показателя прочности по всей массе сплава. В качестве флюсов используют хлориды, карнолиты, фториды кальция или натрия.

Попадание шлаков в шихту происходит по причине загрязнения исходного сырья кремнеземом. Его взаимодействие в процессе плавки с чистым металлом приводит к формированию оксидов железа, которые и являются источником естественного шлака.

Виды шихт

Шихтовые материалы классифицируют в зависимости от разновидности получаемого на выходе сплава:

Компоненты, из которых формируют шихтовые материалы, оказывают прямое влияние на технические свойства конечного продукта.

Производство стали

Предназначенная для плавки стали шихта состоит из:

Шихтование требует грамотного подхода к расчетам и составлению смеси, подлежащей переработке в металлургических агрегатах. Выбор компонентов для шихты при производстве стали основан на нескольких основных правилах.

Металлошихта, полученная путем восстановления железной руды газом или углеродом, используется для получения стали с минимальным количеством примесей. Основу металлической шихты составляет твердый или жидкий чугун, а также стальной лом. При этом марка лома должна соответствовать конечному продукту. Применение большого количества жидкого чугуна предполагает добавку в качестве окислителей окатышей или железной руды.

Важным компонентом, напрямую определяющим свойства стали, является тип используемого флюса. Обычно применяется известняк (содержащий не более 2% фосфора и серы), а также шамотный бой или плавиковый шпат.

Основным условием применения известняка в качестве флюса является отсутствие в нем влаги, что представляет собой серьезную проблему из-за способности данного материала активно впитывать влагу даже при краткосрочном хранении. Стандартами предписан определенный химический состав известняка. Он примерно на 55% состоит из кальция, содержит до 3,5% оксида марганца, до 1% кремнезема, до 0,4% оксида железа, до 0,15% серы, до 0,03% фосфора.

Технология плавки стали в мартеновских печах позволяет в качестве окислителя применять не только кислород, но и руду, содержащую железо, при условии, что в ее составе отсутствует фосфор и кремнезем.

Производство чугуна

Согласно статистике почти 90% выпускаемого в нашей стране чугуна приходится на технологию с применением особых печей-вагранок. Из-за избытка газов в такой рабочей среде шихта для выплавки чугуна должна иметь определенный состав.

Основными составляющими шихты на чугунолитейном производстве являются:

Особенностью литейных чугунов служит высокое содержание (до 3,5%) кремния. На основе этого показателя происходит деление материала на марки. ГОСТ 4832-80 четко определяет химический состав литейных чугунов. Кроме кремния в них может содержаться до 1,5% марганца, до 1,2% фосфора, до 0,05% серы. Вес одной чугунной чушки не должен быть больше 25 кг для удобства их перевозки и загрузки в печь.

Передельные литейные чугуны отличаются низким (до 1,3%) содержанием кремния в своем составе. Их использование улучшает показатель жидкотекучести и прочности, снижает вероятность образования отбела на поверхности металла. Минус их применения заключается в необходимости включения в состав шихты ферросплавов.

Ферросплавы необходимы для обогащения состава сплава кремнием и марганцем. Наиболее востребованы ферросплавы марок ФС75Л и ФС45. Маркировка указывает на содержание в их составе кремния (75% и 45% соответственно, остальная часть железо).

Примерно три четверти шихт в чугунолитейном производстве составляет лом, который делится на несколько категорий согласно ГОСТ2787-75. В качестве лома предприятия используют не только собственные отходы, но и покупное вторичное сырье. К кусковому лому применяются определенные требования относительно предельного веса и габаритных размеров.

Основным топливом для печей-вагранок служит шихта с преобладанием каменноугольного литейного кокса. С учетом процентного содержания серы и показателя зольности ее делят на три типа. Важным критерием является содержание влаги (не более 5% для любой из марок). Коксовая литейная шихта обладает большим удельным весом, что положительно влияет на степень теплоотдачи.

В роли флюсов чаще всего выступает известняк, более чем на половину состоящий из оксида кальция.

Производство сплавов цветных металлов

Шихта для выплавки цветных металлов содержит:

Основной особенность выплавки цветных металлов является потребность в легировании тугоплавких металлов легкоплавкими, и наоборот.

Лидером в цветной металлургии являются бронзы, для производства которых необходимы:

Вторым по степени востребованности продуктом цветной металлургии является алюминий. Повысить показатели прочности конечного материала позволяет обогащение применяемого вторичного сырья лигатурами мелкозернистого алюминия.

Подготовка шихты для коксования

Шихтование угля предполагает собой тщательное смешивание измельченного топлива различных марок. Состав смеси определяется техническими характеристиками конечного продукта, и формируется с учетом технического анализа характеристик различных видов угля (коксуемость, спекаемость, давление распирания, конечная усадка).

На практике редко применяют строго фиксированный состав смеси. К примеру, шихтовка металлургического кокса предполагает смешивание:

Повысить спекаемость поможет ввод в качестве органической добавки каменноугольного пека.

Шихтарник

При больших объемах перерабатываемых материалов на металлургическом производстве для приемки, проверки, хранения сырья и подготовки шихты используют рудные склады.

Современное производство оснащено механизированными шихтарниками, позволяющими ускорить все этапы подготовки шихты. Готовую шихту непосредственно перед обжигом подсушивают в специальных барабанах до уровня влажности в пределах 5-6%.

Для перемещения шихты в плавильные печи применяется специальное оборудование. Загрузчик шихты представляет собой сложное аппаратное оснащение, особенности конструкции которого зависят от типа плавильного оборудования и способа загрузки шихты.

Шихтовые материалы для получения стали в дуговых печах

Шихтовые материалы

Для получения стали в электропечах необходимы следующие шихтовые материалы: металлическая часть, шлакообразующие, окислители, добавочные материалы (раскислители и легирующие) и науглероживатели.

Металлическая часть

Основу шихты для электропечей составляет металлический лом: на одну тонну выплавляемой в электропечах стали в среднем расходуется около 950 кг лома. Примерно треть этого количества составляют брак, литейные отходы, обрезь слитков, отходы при прокатке и ковке, а также стружка от обдирки слитков, т. е. собственные отходы металлургических заводов. Остальная часть складывается из отходов, возвращаемых заводами-потребителями, направляемого в переплав изношенного и устаревшего оборудования и инструмента и лома, собранного отделениями Вторчермета. Кроме того, в ограниченных количествах используется специально выплавляемая шихтовая заготовка — мягкое железо, а также передельный чугун и металлизованные окатыши.

Металлический лом делится на две категории: группа нелегированных (А) и легированных (Б) отходов.

Нелегированный (углеродистый) лом не должен быть загрязнен цветными металлами (свинцом, цинком, оловом и др.), особенно никелем, медью и мышьяком, которые практически полностью переходят из шихты в металл и могут оказать существенное влияние на его свойства. Нежелательно также, чтобы в углеродистых отходах содержалось фосфора более 0,05%, так как удаление таких количеств фосфора потребует продолжительного окислительного периода.

Поэтому металлический лом должен быть освобожден от лома цветных металлов и рассортирован по происхождению. Знание происхождения лома позволяет примерно оценить его состав и более правильно использовать его.

На заводах качественных сталей в электросталеплавильных цехах выплавляют сотни различных марок легированной стали. Часть из них содержит элементы, не поддающиеся окислению и трудно удаляемые при пользовании обычными процессами. Отходы, содержащие такие элементы, могут быть использованы при выплавке стали определенного сортамента. Отходы легированных сталей должны быть рассортированы в группы, близкие по составу марок, и храниться отдельно от других отходов. Отходы некоторых наиболее сложно легированных марок следует хранить помарочно.

Металлический лом должен иметь определенные габариты. Мелкий лом, как правило, более окислен, замусорен и загрязнен маслом. Значительная окисленность лома не позволяет точно оценить долю угара металла, что чревато непопаданием в заданный химический состав готовой плавки. Разложение в зоне дуг ржавчины (гидрата окиси железа) и масла приводит к появлению в атмосфере печи атомарного водорода, интенсивно поглощаемого металлом.

Малая насыпная масса мелкого лома не позволяет завалить в печь всю шихту в один прием, вследствие чего, после расплавления первой порции шихты, приходится осуществлять подвалку. Это снижает производительность печи и увеличивает потери тепла.

Особые заботы доставляет переплав стружки. Длинная витая стружка затрудняет загрузку; как правило, она сильно загрязнена маслом и уже на месте получения смешивается с отходами стали других марок, а часто и со стружкой цветных металлов. По этим причинам стружку следует переплавлять на заводах Вторчермета и электросталеплавильным цехам поставлять изготовленные из нее паспортные болванки с известным химическим составом. Стружка, поставляемая непосредственно в электросталеплавильные цеха, должна быть спрессована и обожжена. Дополнительные затраты на подготовку стружки вполне окупаются экономией, получаемой при использовании доброкачественной шихты.

Нежелательно, чтобы в шихте были чрезмерно крупные куски — бракованные слитки, недоливки и т. п. В дуговой печи можно расплавлять крупногабаритный лом, но продолжительность плавления при этом увеличивается, длительное время приходится работать на высокой мощности, что отрицательно сказывается на стойкости футеровки. По этой причине максимальная масса отдельных кусков не должна превышать одной пятидесятой массы всей садки.

Для производства стали некоторых марок в состав шихты вводят специально выплавленную предварительно заготовку. Чаще всего она по своему составу представляет собой низкоуглеродистую сталь с ограниченным содержанием углерода, фосфора и серы, т. е. мягкое железо, полученное методом плавки на свежей шихте.

Мягкое железо должно быть в менее крупных кусках, чем легированные отходы, так как в связи с низким содержанием углерода оно плавится при более высокой температуре. Поэтому слитки мягкого железа прокатывают на заготовку, которую затем рубят на куски определенного размера.

Мягкое железо намного дороже углеродистого лома и его использование отрицательно сказывается на себестоимости стали. Использование в шихте мягкого железа может быть оправдано только серьезными технологическими затруднениями выплавки стали нужной марки.

Следует отметить, что для электропечной плавки характерен постоянно наблюдаемый недостаток качественного лома. В связи с этим в течение длительного времени изыскивают материалы, которые могли бы заменить лом. В частности, неоднократно предпринимались попытки заменить часть лома передельным чугуном. Однако все эти попытки заканчивались, как правило, неудачно.

Передел чугуна в сталь заключается в окислении находящихся в нем в избыточных количествах углерода, кремния, фосфора. Электропечи, плохо приспособлены для проведения окислительных процессов, поэтому использование их для передела значительного количества чугуна нецелесообразно.

Обнадеживающие результаты получены при использовании в шихте электропечей полупродукта — предварительно продутого в реакторе чугуна. Однако появление и совершенствование кислородно-конвертерного процесса сделали более целесообразным переработку чугуна в сталь монопроцессом в конвертере. В последние годы проводятся интенсивные всесторонние исследования плавки стали в электропечах с использованием высокометаллизированных окатышей (90—95% Fеобщ, 85—90% Fемет). Построены промышленные комплексы для работы с непрерывной загрузкой окатышей в дуговую печь и с непрерывной разливкой металла. Использование чистых по сере, фосфору и сопутствующим примесям металлизованных окатышей позволяет при обычном качестве шихты выплавлять, применяя этот процесс, качественные стали.

Плавка металлизированных окатышей в электропечах (бездоменный процесс) при успешном решении проблемы эффективного восстановления окатышей может оказаться более эффективной по всем показателям, чем выплавка стали из чугуна в конвертерах.

Шлакообразующие

При выплавке стали в основных дуговых печах для образования основного шлака используют известь, известняк, плавиковый шпат, шамотный бой и песок. В кислых печах шлак наводят из песка, шамотного боя и извести.

Наиболее важной составляющей шлаковых смесей является известь, которую получают обжигом известняка в шахтных печах при температуре 1100— 1300°С. При обжиге углекислый кальций из вестняка разлагается на окись кальция и углекислый газ СаС03 → CaO + СО2.

Химический состав обожженной извести приведен в таблице 1.

Содержание серы в известняке в большинстве случаев низкое, однако оно возрастает после обжига за счет серы топлива. Повышенное содержание серы в шлаке затрудняет процесс десульфурации металла.

Содержание других окислов в извести ограничивают по следующим соображениям: кремнезема, чтобы при заданной основности шлака количество его было меньше; окиси магния, чтобы шлак был более жидкотекучим и активным; окислов железа, чтобы не затруднять процесс десульфурации.

Для выплавки высококачественной стали используют только свежеобожженную известь. При хранении известь интенсивно поглощает влагу из воздуха с образованием гидроокиси кальция [СаО + Н2О → Са (ОН)2], которая рассыпается в порошок. Влага, внесенная известью, в печи разлагается на кислород и водород, вызывая обогащение стали водородом. Поэтому применение пылеватой извести, так называемой «пушонки», в электропечах совершенно не допустимо.

Вместо извести в окислительный период можно пользоваться не обожженным известняком. Применяют известняк, содержащий не менее 97% СаСО3 (не менее 54% СаО). Известняк не гигроскопичен, его можно длительное время хранить. Разложение углекислого кальция в электропечи вызывает выделение пузырьков СО2, которые обеспечивают перемешивание металла и шлака и способствуют дегазации металла. Окислительный углекислый газ окисляет примеси в металле, в частности углерод.

Отрицательной стороной применения известняка вместо извести является дополнительная затрата электроэнергии на разложение карбоната кальция.

Для разжижения высокоосновных шлаков применяют плавиковый шпат, песок и шамотный бой. Особенно сильно понижает его вязкость CaF2. К тому же использование CaF2 позволяет разжижать высокоосновные шлаки без уменьшения их основности, что чрезвычайно важно для эффективного удаления серы.

Поэтому широкое применение для наводки шлака получил плавиковый шпат, который в случае его использования при электроплавке должен содержать 90—95% CaF2, не более 3,0% SiO2 и не более 0,2 % S.

Песок также понижает температуру плавления основных шлаков, но при этом понижается и основность шлака. Поэтому в основных печах песок находит ограниченное применение, в то время как в кислых печах он является главным шлакообразующим материалом.

Основное требование, предъявляемое к песку, — высокое (минимум 95%) содержание SiO2.

При выплавке нержавеющих сталей и для разжижения густых магнезиальных шлаков иногда используют бой шамотных огнеупоров, содержащих примерно 60% SiO2 и 35% Аl2O3.

Окислители

Для интенсификации окислительных процессов в металл необходимо вводить кислород. Источниками кислорода служат железная руда, окалина и агломерат. Широкое распространение получила продувка металла газообразным кислородом.

Железную руду применяют при выплавке стали методом полного окисления. Присадка руды небольшими порциями обеспечивает длительное равномерное кипение металла без повышения его температуры, так как присаживаемая руда постоянно охлаждает металл. Это имеет особое значение для эффективного удаления фосфора.

Руду используют в завалку и в окислительный период. Руда, присаживаемая в окислительный период через шлак, должна быть в кусках определенного размера, желательно 50— 100 мм в диаметре.

Мелкая руда растворяется в шлаке, а крупные куски вызывают бурное вспенивание металла и шлака. Кроме соответствия требованиям, касающимся определенного размера кусков, руда должна удовлетворять и требованиям по химическому составу: в ней должно содержаться много окислов железа и мало кремнезема, серы и фосфора (таблица 1). Наиболее богатой является криворожская руда, но в ней содержится довольно много фосфора и серы. Чистая по сере и фосфору бакальская руда характеризуется повышенным содержанием пустой породы, что вызывает понижение основности шлака, увеличение его количества и требует дополнительных затрат электроэнергии.

Иногда вместо руды используют заменители — агломерат и окалину от проката. Окалина от проката углеродистых сталей является наиболее чистым окислителем, но вследствие малого удельного веса она задерживается в шлаке. Необходимо учитывать также, что прокатная и кузнечная окалина может содержать легирующие элементы, которые целесообразно использовать.

Для интенсификации окисления углерода во время окислительного периода плавки на свежей шихте, а также для быстрого повышения температуры металла, окисления избыточного углерода и сопутствующих примесей при переплаве легированных отходов широко применяют продувку металла кислородом. Газообразный кислород чистотой около 99,5% подают в ванну под давлением 1—2 МПа (10— 12 ат).

Основное требование, предъявляемое к газообразному кислороду, низкое содержание влаги (не более 1 г/м 3 ). Поэтому перед продувкой кислород должен быть осушен в специальных поглотителях влаги.

Раскислители и легирующие

Для раскисления стали и ее легирования раскислители и легирующие элементы применяют в чистом виде или в виде сплавов с железом или друг с другом.

Наибольшее распространение для раскисления и легирования стали получили металлические алюминий, никель, хром, марганец, молибден, кобальт и титан, ферросплавы — ферросилиций, ферромарганец, феррохром, ферровольфрам, феррованадий, ферромолибден, ферротитан, феррониобий, ферробор и другие, а также комплексные сплавы— силикомарганец, силикокальций, силикоцирконий, силикоалюминий, сплавы алюминия, марганца и кремния, кремния, кальция и алюминия и другие.

Сплавы, применяемые в качестве раскислителей и легирующих, должны удовлетворять ряду требований:

Науглероживатели

К числу науглероживателей принадлежат материалы, содержащие углерод и используемые для увеличения содержания углерода в металле. Они входят либо в состав шихты, либо их вводят в жидкий металл. Для науглероживания в электросталеплавильных цехах используют главным образом кокс и электродный бой, в редких случаях (вследствие дефицита) — древесный уголь и сажу.

Основное требование, предъявляемое к науглероживателям, заключается в том, что они должны быть чистыми по вредным примесям (главным образом иметь низкое содержание серы) и вносить мало золы.