какие металлы называют жаростойкими

Характеристики жаростойкой стали и жаропрочного металла

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Марки жаростойких и жаропрочных сталей

По внутренней структуре категории следующие:

Жаростойкие стали могут представлять еще два типа:

Среди сталей с мартенситной структурой наиболее известны:

Основа мартенситной структуры – это перлит, меняющий состояние, если в составе материала увеличивается содержание хрома. Перлитные марки жаростойких и жаропрочных сталей, которые относятся к хромокремнистым и хромомолибденовым:

Стальные сплавы с ферритной структурой, из категории жаростойких, содержат 25-33% хрома, определяющего их характеристики. Для придания этим сталям мелкозернистой структуры изделия из них отжигают. В данную категорию сталей входят:

При нагревании их до 850°C и больше зерно внутренней структуры укрупняется, из-за чего повышается хрупкость.

Из жаропрочной нержавейки изготавливаются:

Самые распространенные марки данных жаропрочных сталей:

Хрома в химическом составе этих сплавов – 10-14%. Легирующие добавки, улучшающие состав, здесь – ванадий, вольфрам и молибден.

Аустенитно-ферритные и аустенитные стальные сплавы

В сплавах данной категории, отличающихся малым содержанием углерода, иногда присутствуют легирующие элементы титан и ниобий. Стали, основу внутренней структуры которых составляет аустенит, входят в категорию нержавеющих и при длительном воздействии больших температур (до 1000°C) хорошо противостоят формированию окалины.

Наиболее распространенные сегодня стали с аустенитной структурой – это дисперсионно-твердеющие сплавы. С целью улучшения качественных характеристик добавляются карбидные или интерметаллические упрочнители.

Наиболее популярные марки, основа внутренней структуры которых – аустенит:

Жаропрочные стали с аустенитно-мартенситной структурой характеризуются повышенной хрупкостью, поэтому не могут использоваться в производстве изделий, которые эксплуатируются под высокой нагрузкой.

Из жаропрочных сталей этой категории делаются изделия такого назначения:

Тугоплавкие материалы

Тугоплавкие металлы, которые входят в химический состав таких сталей, характеризуются температурами плавления:

Благодаря тому, что тугоплавкие стали этой категории имеют высокую температуру перехода в хрупкое состояние, при серьезном нагреве происходит их деформация. Для повышения жаропрочности таких сталей в их состав вводят специальные добавки, а для повышения жаростойкости легируют титаном, молибденом, танталом и др.

Самые распространенные соотношения химических элементов в тугоплавких сплавах:

Сплавы на основе никеля и никель с железом

Высокая стойкость и прочность сохраняется при повышенных температурах. Этими качествами обладают стальные сплавы на основе никеля.

Наиболее популярные:

Некоторые марки – это жаропрочные стаи, остальные – жаростойкие. При нагревании на поверхности изделий из данных сплавов появляется оксидная пленка на базе алюминия и хрома. В твердых растворах структуры этих металлов формируются соединения никеля и алюминия или никеля и титана, что обеспечивает устойчивость материалов к высоким температурам. Более подробные характеристики приводятся в специальных справочниках.

Из сталей никелевой группы изготавливают:

Итак, жаропрочные марки способны долгое время функционировать в условиях высоких температур без деформаций и противостоят газовой коррозии. Посредством сплавов разных элементов добиваются оптимальных свойств материалов в зависимости от условий эксплуатации.

Жаростойкие и жаропрочные сплавы

| Жаростойкие и жаропрочные сплавы обладают высокой жаропрочностью и жаростойкостью, что определяет их применение в качестве конструкционных материалов для изготовления изделий с повышенными требованиями к механической прочности и коррозионной стойкости при высоких температурах. На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции. |

Основные сведения о жаростойких и жаропрочных сплавах

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Классификация жаропрочных и жаростойких сплавов

Термины и определения

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

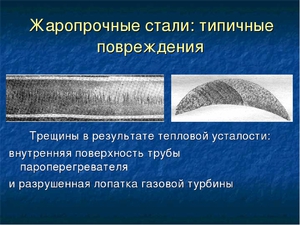

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Марки жаропрочных и жаростойких сплавов

Жаропрочные стали и сплавы на никелевой основе

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

Жаростойкие стали и сплавы на основе никеля и железа

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Сплав ХН70Ю (ЭИ652)

Химический состав по ГОСТ 5632-72, % (по массе): 26-29 Cr; 2,8-3,5 Al;

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Жаропрочные стали — состав, марки, виды, применение

Различные марки жаропрочных и жаростойких сталей и сплавов признаются лучшим материалом для изготовления конструкций, функционирующих в особо сложных и агрессивных средах.

Основные сведения о жаростойких и жаропрочных сплавах

Жаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Характеристика химического состава

Жаропрочные свойства в первую очередь определяются температурой плавления основного компонента сплава, затем его легированием и режимами предшествующей термообработки, определяющими структурное состояние сплава. Основой жаропрочных сталей являются твёрдые растворы или перенасыщенные растворы, способные к дополнительному упрочнению вследствие дисперсионного твердения.

Для кратковременной службы применяются сплавы с высокодисперсным распределением второй фазы, а для длительной службы — структурно-стабильные сплавы. Для длительной службы выбирается сплав не склонный к дисперсионному твердению.

Самым распространённым легирующим элементом в жаропрочных сталях является хром (Cr), который благоприятно влияет на жаростойкость и жаропрочность.

Высоколегированные жаропрочные стали из-за различных систем легирования относятся к различным классам:

Внутри каждого класса различаются стали с различным типом упрочнения:

карбидным, интерметаллидным, смешанным (карбидно-интерметаллидным).

Для котельных установок, работающих длительное время (10 000—100 000 часов) при температурах 500—580 °C, рекомендуются стали перлитного класса, введение молибдена в которые повышает температуру рекристаллизации феррита и тем самым повышает его жаропрочность.

Однако бо́льшую часть жаропрочных сталей, работающих при повышенных температурах, составляют аустенитные стали на хромоникелевой и хромомарганцевой основах с различным дополнительным легированием. Эти стали подразделены на три группы:

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

Листовая жаропрочная сталь используется там, где требуется хорошая стойкость к высокой температуре и к агрессивной среде

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Жаропрочная нержавеющая сталь применяется при производстве тонколистового проката, бесшовных труб и различных агрегатов пищевой и химической промышленности

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

4 Аустенитно-ферритные и аустенитные жаростойкие сплавы

Отправьте заявку, либо продиктуйте нужные позиции менеджеру по телефону.

На крупные заказы предоставляем скидки от прайсовой цены.

Работаем более чем с 13 заводами, можем найти и поставить редкие позиции «под заказ».

Менеджер заполнит договор и проконсультирует по всем вопросам.

Пришлите платежное поручение с отметкой банка для более оперативной отгрузки.

Согласуйте с менеджером дату и время доставки, пришлите схему проезда и контакты принимающего лица.

В случае самовывоза — отправьте вашему менеджеру данные на автотранспорт.

Разгрузка производится силами покупателя, однако, в случае отсутствия специальной техники поможем реализовать разгрузку металла.

Пожалуйста, обеспечьте беспрепятственный заезд автотранспорта на место разгрузки.

Возьмите у водителя-экспедитора отгрузочные документы: товарная накладная, счет-фактура, акт выполненных работ, сертификаты качества на металл.

Тугоплавкие металлы и сплавы

Если в производстве необходимы детали предположительная среда работы, которых будет тысяча или даже две тысячи градусов, то при сплаве нужно использовать тугоплавкие металлы.

Элементы, которые используются и температура их плавления такова:

Деформируются данные металлы при нагреве, потому что высокая температура провоцирует их изменение в хрупкое состояние. Их волокнистая структура формируется при нагревании до состояния рекристаллизации тугоплавких металлов. Жаропрочность увеличивается за счёт смесей из специальных добавок. А от окисления при температуре свыше тысячи градусов эти материалы защищают добавки из титана, тантала и молибдена.

Достоинства / недостатки жаростойких и жаропрочных сплавов

Рекомендации

Специалисты ООО «Альфа-Сталь» добросовестно, в полном объеме и в необходимый срок выполнили государственные контракты №0348100015215000128, 1507701819015000126, 1507701819015000121 на общую сумму 2 319 728,89 руб. на условиях отсрочки платежа.

Ваше предприятие зарекомендовало себя как надежный поставщик цветного металлопроката. Специалисты ООО «Альфа-Сталь» добросовестно, в полном объеме и в установленные сроки выполнили договорные обязательства на условиях отсрочки платежа.

ООО «АВИАРЕШЕНИЯ» благодарит компанию ООО «Альфа-Сталь» (ИНН 7707225971) за поставку редких алюминиевых профилей нашей организации.

Алюминиевый прокат используется нашей организацией для изделий высокой степени ответственности в авиационной промышленности.

Сплавы, основанные на добавлении никеля с железом

Никелевые сплавы (56% никеля) или никеле-железные стали(65%) считаются жаропрочными и имеют качественные жаростойкие качества. Основным элементом для легирования сталей подобной группы признается только хром, содержание которого равно 14-23%.

Что касается стойкости и стабильности, которые сохраняются даже при усиленных нагрузках и повышенной температуры, то обязательным элементом для смешивания металла — никель. Самые востребованные из ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сплавов этих марок считаются жаропрочными, а другие – жаростойкими.

Базой мартенситного основания сплава считается перлит, меняющей состояние продукта, если количество хрома в составе увеличить. Перлитными считаются такие единицы жароустойчивых и жаростойких сталей, имеющих отношение к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Для получения материал с сорбитной структурой, отличающегося особой твердостью, их вначале укрепляют при 950–1100°, а после подвергают отпуску.

Металлические сплавы с ферритной структурой, имеющие отношение к жаростойкой стали для котлов, заключают в собственном хим. составе от 26 до 32% хрома, определяющем свойства. Для придания сталям тонкодисперсную структуру, фабрикаты подвергают обжиганию. Существуют такие марки сталей данной подгруппы 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Если эти стали нагреваются до 860° и выше, происходит быстрое укрепление зерна во внутренней структурной формуле, при этом очень сильно повышается ломкость и хрупкость металла, при которой он может быстро прийти в негодность.

Области применения жаропрочных И жаростойких сплавов

Указанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Продукция из жаростойких и жаропрочных сплавов

Выпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий.

.jpg)

.jpg)

.jpg)

.jpg)