какие модели рено собирают в москве

Где собирают автомобили Рено?

Дело, начатое 3 братьями во Франции в 1899 году, превратилось уже десятилетия спустя в очень прибыльный бизнес, а сейчас Renault является 4-м крупнейшим автопроизводителем в мире благодаря своему партнерству с Nissan в виде компании-холдинга Renault-Nissan, и сегодня автомобили Рено собирают в самых разных частях планеты на разных континентах. Есть заводы по сборке Renault и в России, и даже не один, потому как марка очень популярна в нашей стране.

Таким образом, среди крупнейших автозаводов, где производят и собирают Renault, следует выделить следующие:

Итак, теперь давайте выясним где собирают автомобили Renault непосредственно по моделям.

Где собирают Renault Logan?

Самая популярная модель автомобилей Рено в России, Логан, завоевал себе такой статус, во многом благодаря своей дешевизне и в целом соотношению цена/качество как прекрасная альтернатива отечественным машинам. Недорогая цена на Renault Logan, в свою очередь, является следствием практически полноцикловой российской сборки модели сразу на двух автозаводах: на заводе Рено-Россия под Москвой и на АвтоВАЗе.

Где собирают Renault Sandero?

Где собирают Renault Duster?

А вот и самый популярный и один из самых недорогих (пожалуй, самый недорогой среди кроссоверов не китайского и не российского производства) кроссовер и самый продаваемый паркетник Renault не только в России, но и по всему миру. Недаром автомобиль собирают на всех крупных автозаводах Рено, в том числе на заводах в Индии, Бразилии, Индии и других.

В России Рено Дастер собирают всё на том же заводе Рено-Россия под Москвой. Его конвейеры рассчитаны на выпуск более 150 тысяч машин в год, полностью обеспечивая спрос на модель в нашей стране и даже ближнем зарубежье.

Где собирают Renault Megane?

Старейшая модель компании, Меган, довольствует автолюбителей в нашей стране ещё с 1996 года, когда автомобиль пришёл на смену устаревшей модели Renault 19. С тех пор автомобиль пережил три поколения и ещё больше рестайлингов, и где только не собиралась эта модель! Но давайте по порядку.

Где собирают Renault Fluence?

Одна из самых молодых моделей, представленных на российском рынке и в целом во всё мире, Рено Флюэнс, впервые увидела свет в 2009 году, но россияне впервые познакомились с моделью в 2010, когда её выпуск был налажен на автозаводе, который тогда носил название «Автофрамос» (ныне Рено-Россия). Кроме того, практически одновременно с продажами Флюенс российской сборки автомобили начали ввозиться в Россию и из Турции, где они собирались на автозаводе Ойак-Рено. А в 2013 году после рестайлинга Fluence для России также собирают и в Южной Корее на заводе Renault.

Где делают автомобили Рено для России и других стран

История французской компании Рено началась в 1899 году, когда три брата решили открыть свою мастерскую. Спустя десятилетия, дело начало набирать серьёзные обороты, и, на данный момент, компания занимает четвёртую строчку в рейтинге крупнейших автопроизводителей. Основной причиной такого успеха, является тесное сотрудничество с японским концерном Ниссан, и, как результат, создание холдинга Рено-Ниссан.

На сегодняшний день, автомобили Рено собирают на предприятиях, которые расположены во многих странах планеты.

На территории России, также находится несколько филиалов, на которых производят французские автомобили. Поэтому неудивительно, что концерн обрел большую популярность у нас в стране.

За сборку автомобилей в России отвечает дочерняя компания Рено-Россия, которая успешно функционирует еще с 1998 года, и, до недавнего времени, именовалась как «Автофрамос».

В состав Рено-Россия также входит крупное предприятие, на котором делают автомобили непосредственно для России. Здесь производят сразу несколько моделей французских авто, которые пользуются наибольшим спросом на отечественном рынке.

Также Рено собирают на автозаводе АвтоВАЗ, здесь производиться лишь 25% продукции от общего количества.

Крупнейшими заводами, где производят автомобили Рено, являются:

Где собирают Рено Логан

Уже никого не удивляет тот факт, что Рено Логан является наиболее популярным французским автомобилем в России. Весь секрет успеха в том, что отечественные автолюбители за небольшие деньги могут получить прекрасный, качественный автомобиль.

Низкая стоимость модели объясняется тем, что Логан производят на двух российских заводах, где используют полноцикловой метод сборки.

Если коснуться вопроса качества сборки, то очень сложно сравнивать два отечественных предприятия, ведь на АвтоВАЗе производят модель 2014 года, а на «Автофрамос» последнюю модификацию Логан.

Как бы там ни было, продукция обоих заводов имеет достаточно похожие недостатки: недостаточная плотность сварки деталей кузова и невысокий уровень шумоизоляции.

Где собирают Рено Сандеро

Известный французский хетчбэк Сандеро может похвастаться большой популярностью не только в Европе, но и в России.

После выхода последней версии модели, спрос на автомобили значительно вырос, поэтому, было принято решение собирать автомобиль на отечественных мощностях.

На данный момент, серийное производство Рено Сандеро налажено только на «Автофрамос», однако, благодаря высокой продуктивности предприятия, автомобильный рынок не чувствует дефицита французских хетчбэков.

Где собирают Рено Дастер

По словам экспертов, на данный момент, Рено Дастер входит в тройку лучших кроссоверов на мировом рынке. Поэтому неудивительно, что автомобиль пользуется невероятно большим спросом у отечественных автолюбителей.

Рено Дастер – это единственная модель французской компании, которую собирают на всех филиалах.

Для российского рынка, кроссовер делают на московском «Автофрамос», откуда продукцию поставляют на местный рынок и в страны СНГ. Стоит отметить, что продуктивность данного предприятия составляет 150 000 автомобилей в год.

Где собирают Рено Меган

Наверное, нет таких автолюбителей, которые ни разу в жизни не слышали о модели Меган. Впервые автомобиль был представлен всеобщему обозрению в 1996 году, и с того времени уже появилось 3 модификации авто.

Рено Меган первого поколения собирался исключительно на предприятиях Франции. Второе поколение, которое дебютировало в 2002 году, собиралось уже в 3 странах, среди которых Турция, Испания, ну и, конечно же, Франция.

Третье поколения Меган, хоть и с небольшими перерывами, всё же производится на московском заводе «Автофрамос».

Где собирают Рено Флюенс

Впервые автомобильный мир увидел Флюенс в 2009 году. Уже в 2010 году модель появилась на отечественном рынке, после того, как её начали собирать на московском филиале Рено.

В связи с невысокой продуктивностью отечественных цехов, Рено Флюенс также поставляют с Турции и Южной Кореи.

Видео: процесс сборки автомобилей Рено

Вывод

Автомобили Рено имеют высокий спрос в России, поэтому, большинство моделей компании, собирают на отечественных предприятиях, что делает их цену очень привлекательной и конкурентоспособной.

Примеряем на себя: как собирают автомобили Renault в Москве

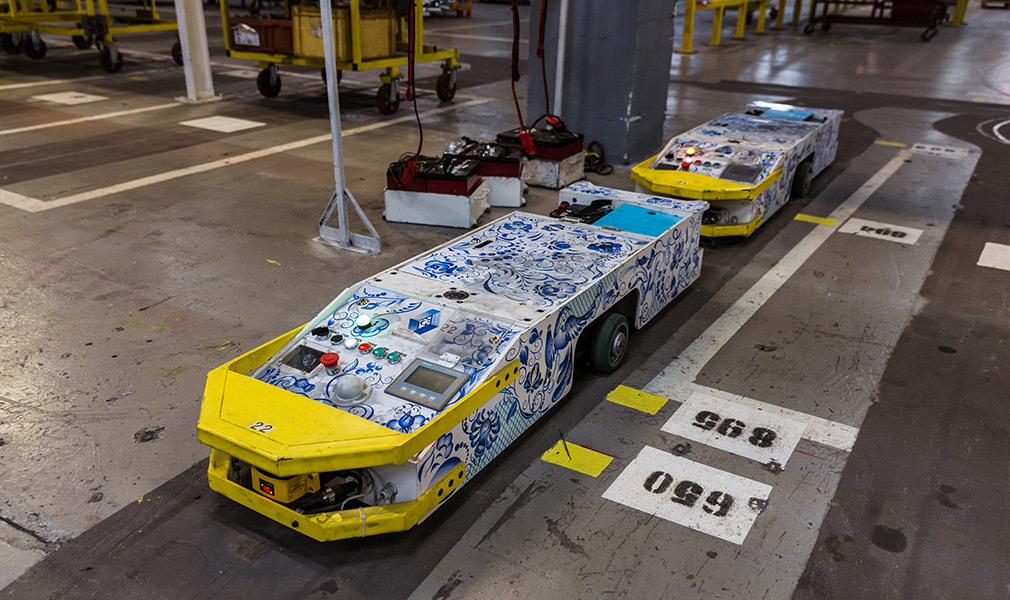

Плотный халат, каскетка для головы, защитные очки и тяжелые ботинки с крепкими мысками — без спецодежды находиться на производстве категорически запрещается. Хотя на первый взгляд здесь все очень безопасно, и даже автоматические тележки, развозящие по конвейеру громоздкие ящики с запчастями, умеют галантно притормаживать перед идущим человеком.

Роботы размахивают своими клешнями, соединяют железки каплями сварки, переворачивают и двигают части кузова, который прямо на глазах становится все больше похожим на комплектный автомобиль. Кажется, что махина завода вообще может обойтись без людей, но многие операции все еще удобнее и точнее делать вручную, а в вопросах контроля качества без человеческого участия обойтись нельзя вовсе.

Работа в службе контроля качества завода — слишком широкое понятие, потому что сам контроль осуществляется на всех этапах производства и не по одному разу. В основе лежит система менеджмента качества ISO 9001, за строгим соблюдением которой на всем производстве отвечает служба менеджмента качества, а непосредственно работу по контролю на каждом из этапов производства осуществляют отдельные службы. При этом на каждом производственном участке работает чекмен (контролер производства), которой отвечает за корректность завершения конкретного этапа.

Любой дефект вызывает так называемый alert — рассылку по всем причастным постам с возможной остановкой конвейера. А каждый день на заводе начинается с собрания, где обсуждаются все найденные дефекты и принятые действия. Повторные дефекты обсуждаются уже на уровне завода.

Здесь к кузову первый раз подходят сотрудники службы контроля качества, которые проверяют проварку элементов кузова и отсутствие деформаций. Главный пост контроля оборудован на линии ретуши, куда сваренный кузов поступает перед отправкой в окрасочный цех. Существует и система выборочных проверок: ревизии подвергаются по пять различных кузовных элементов, а раз в неделю на трех кузовах каждой модели проверяется качество подгонки дверей и крыльев, зазоры кузова, точность расположения контрольных точек.

Кроме этого, готовые элементы и кузова в сборе выборочно направляются в лабораторию, где их самым варварским способом кромсают пневмоинструментом, осматривая, как именно разрушаются элементы сварки. Еще одна лаборатория оборудована точнейшим 3D-стендом, который в течение нескольких часов в прямом смысле слова прощупывает готовый кузов на предмет точности геометрии и положения контрольных точек. Любые отклонения — повод для ревизии сварочного оборудования.

Для того чтобы попасть в окрасочное производство, требуется снова переодеться. Тут крайне строгие требования к чистоте, а в самих цехах окраски людей вообще нет. Все происходит автоматически: первым делом кузов подвергается химической и термической обработке, потом обрабатывается защитным раствором фосфата цинка, железа и марганца. Следом — этап катафорезного грунтования и сушка, после которой кузов следует на участок нанесения мастик.

Здесь снова требуется участие человека: кузов вручную обрабатывается мастиками с помощью пистолетов, тут же операторы устанавливают шумоизоляционные коврики на крышу и панели пола, а также герметизирующие заглушки и наклейки. Только после этого кузов отправляется на линию нанесения защитного грунта, а грунтованный — на участок нанесения базисных эмалей. Следом за эмалью кузов покрывают слоем лака.

Кузову остается пройти еще два важных этапа: ретушь и обработку восковым антикоррозийным составом. Контролеры участка окончательной доводки и ретуши осматривают каждый окрашенный кузов, выборочно отправляя некоторые в лабораторию визуального контроля. Для исправления дефектов есть посты мелкой и крупной ретуши.

Практика выборочного контроля применяется и здесь: каждый день на избранных кузовах проверяется толщина катафорезного покрытия, грунта и ЛКП. Отдельный оператор дважды в сутки проверяет качество нанесения мастики на одном кузове каждой модели и исследует однородность защитного воскового покрытия.

Попадая на первый участок сборочного цеха, автомобиль одновременно запускает процесс изготовления соответствующих оснащению комплектов деталей, которые и развозят по конвейеру вежливые тележки. Монтаж салона начинается с установки внутренних элементов: проводов, трубок, арматуры и прочих деталей. На этом этапе с кузова снимаются двери, чтобы облегчить доступ в салон при установке сидений, центральной консоли и других элементов интерьера.

На другом посту формируется передняя панель, устанавливаются шумоизоляция и обивка пола, задняя полка, сиденья. В конце этого участка, как и на других постах, обязательно присутствует чекмен, контролирующий правильность выполнения всех операций. Контроль качества сборки здесь очень похож на проверки, осуществляемые в цехе сварки. Первичную оценку делает сам оператор, проверяя моменты закручивания гаек и правильность установки сидений и стекол.

Шасси с двигателем тоже собирается отдельно и приходит на конвейер уже в почти готовом виде. Перед тем как кузов соединится с шасси, по днищу прокладывается система тормозных шлангов и труб. Для выборочной проверки геометрии трубок здесь есть отдельный стенд. После «свадьбы» на автомобиль устанавливаются подсобранные двери, бамперы и колеса, но прежде оператор должен совершить ряд стандартных проверок, убедившись в том, что трубопроводы и проводка установлены правильно.

В конце каждого участка работает чекмен, осуществляющий выходной контроль, а его работу проверяют уже контролеры службы качества. Если автомобиль не вызывает никаких нареканий, то он попадает на пост заправок для заливки антифриза, тормозной жидкости, хладагента для системы кондиционирования и омывающей жидкости.

Сойдя с конвейера, автомобиль попадает на регулировочные и испытательные стенды. Первым делом осуществляется настройка электронных компонентов и систем безопасности, регулируются фары, настраиваются углы установки колес. После первого пуска двигателя автомобиль «разгоняют» на беговых барабанах до скорости 100 км/ч. Следом он отправляется в дождевальную камеру, где водой под сильным давлением проверяется его герметичность.

Все недочеты фиксируются в карте контроля, которая передается ретушерам. Исправные машины отправляются на заводской мини-полигон, обустроенный в подвале завода. На первый взгляд он напоминает подземный паркинг с небольшим треком и набором неровностей разных типов. Для теста полного привода есть скользкая эстакада. Тут же в специальном загоне испытатель проверяет корректность работы электрического оборудования.

Машина, преодолевшая трек, отправляется на процедуру валидации — конечный этап перед отправкой клиенту. Но работа служб качества на этом не заканчивается. Выборочно машины отправляются в очередную лабораторию на так называемый осмотр глазами клиента, когда машину проверяют так, как ее смотрел бы покупатель в салоне. Есть три методики: короткий 30-минутный контроль, сокращенный двухчасовой и полный, который длится в течение шести часов.

Особняком стоит и камера осмотра лакокрасочного покрытия с особым освещением, куда выборочно попадают готовые автомобили. Здесь работают сертифицированные мастера с идеальным глазомером, которые, как дегустаторы, сравнивают оттенки кузова с эталонными. Они не отправляют машину на доработку, но дают рекомендации по настройке оборудования или калибровке краски. И это то самое место, где с автомобиля в буквальном смысле сдувают пылинки.

Москвич

Как в Москве делают автомобили: репортаж с завода Renault

Между станциями «Текстильщики» и «Волгоградский проспект» поезда метро выходят на поверхность. Пассажиры смотрят в окно на индустриальный пейзаж промышленного пояса Москвы, отделяющего нарядный центр города от бескрайних спальных районов.

К югу от линии метрополитена расположились огромные приземистые корпуса бывшего Автомобильного завода им. Ленинского комсомола (АЗЛК), который производил одну из главных марок советских автомобилей — «Москвич». Многие индустриальные исполины советских времен сегодня лишь просыпаются от двадцатилетней спячки. Но здесь, на юго-востоке, вновь мерно бьется промышленное сердце. В одних корпусах бывшего АЗЛК работают предприятия особой экономической зоны Москвы, в других — по-прежнему собирают автомобили, о чем возвещают огромные буквы на крыше заводского здания — Renault.

В старину в этих местах располагалось огромное топкое болото. В XVI веке оно принадлежало думскому дворянину Ивана Грозного и основателю Тюмени Василию Борисовичу Сукину, который наградил юго-восточные предместья Москвы своим запоминающимся именем. Сукино болото оставалось единственным незаселенным куском земли в окрестностях столицы вплоть до конца XIX столетия. Поэтому оно оказалось идеальным местом для строительства отводных сооружений московской канализации, первую очередь которой пустили в 1898 году.

Советская власть взяла курс на преодоление пережитков прошлого. Для начала переименовали местность в Болото им. Каменева, а затем и вовсе осушили его. А на месте бывшей свалки стали строить заводы — им. Сталина (нынешний ЗИЛ), мясокомбинат им. Микояна, Жировой завод и Автомобильный завод им. Коммунистического Интернационала Молодежи (КИМ), который в 1968-м и превратился в АЗЛК, а теперь в Renault.

Масштабы производства Renault вполне сравнимы с пиковыми показателями советских времен. АЗЛК в лучшие времена производил 150–170 тыс. автомобилей в год. Его конвейеры окончательно остановились в 2001-м. Совместное предприятие Renault и правительства Москвы под названием «Автофрамос» было основано в 1998-м. В 2005 году компания начала сборку автомобилей Renault полного цикла. В 2007-м было собрано 69 тыс. автомобилей, в 2012-м — 167 тыс., а в 2014-м был поставлен рекорд — с конвейера сошло почти 200 тыс. автомобилей. В декабре 2020 года с конвейера сошел 1,5-миллионный автомобиль.

«Из трех тысяч московских заводов мы можем выделить семь крупных и средних предприятий, специализирующихся на производстве автомобилей, а также автомобильной спецтехники, прицепов и кузовных деталей, компонентов автомобильной электроники. “Рено” — крупнейшее из них. В 2020 году предприятиями этой отрасли отгружено товаров на сумму более чем 120 млрд рублей, а инвестиции только крупных и средних производителей автотранспортных средств в 2020 году составили 6,96 млрд рублей», — рассказывает руководитель департамента инвестиционной и промышленной политики города Москвы Александр Прохоров.

Индустрия 4.0

На ленте конвейера московского завода компании четыре модели машин: Arkana, Kaptur, новый Duster, а также автомобиль «Альянса» — Nissan Terrano. Производство разделено на три стадии, которые соответствуют трем цехам — сварки, окраски и сборки. Степень локализации всех моделей Renault оценивается Министерством промышленности и торговли РФ в 2145 баллов из 3200 возможных. Среди всех иностранных производителей автомобилей в России Renault лидирует по уровню локализации. «Сырьем» для производства кузовов является штамповка — эти детали поставляют российские предприятия, в основном из Москвы. Например, компания «Альфа Автоматив Техноложис» (ААТ), чьи производственные мощности еще недавно были размещены на территории промышленной зоны ЗИЛ. После принятия решения о реорганизации ЗИЛа ААТ ждал вынужденный переезд. Однако власти города с ним помогли — землю под строительство нового завода предоставили масштабному инвестиционному проекту без проведения торгов. Кроме того, производитель получил статус инвестиционного приоритетного проекта, что дает ему возможность на четверть снизить общую региональную налоговую нагрузку. Процесс создания автомобиля Renault начинается в сварочном цехе. Он стал хронологически последним для АЗЛК — здесь строили цех для перспективных двигателей «Москвичей». Он был готов более чем на 90% к 1991 году, но рухнул СССР, предприятие пришло в упадок, и цех так и не запустили. Но именно его первым и приобрел Renault в 1998-м. Производственный план предприятия называется так же, как знаменитая футуристическая книга Клауса Шваба — «Индустрия 4.0». Доля полностью автоматизированных операций и число промышленных роботов постоянно растут. В 2019 году их было 150, но уже годом позже в одном сварочном цехе установили 42 новых робота. Обещанное Швабом будущее тотальной автоматизации производства сталкивается со многими проблемами. «Чем больше роботов, тем больше нужен квалифицированный персонал для их обслуживания», — объясняет Александр Морозов, руководитель направления по запуску проектов и инженерии московского завода Renault. Более того, многие мелкие операции при сегодняшнем уровне техники автоматизировать дорого. «Полная автоматизация экономически неэффективна. Есть операции, которые должны остаться ручными. Например, те, которые требуют принятия квалифицированных решений, а этого автоматика не умеет. Многие решения технически возможны, но они больно ударят по себестоимости».

Другой пример, где руки рабочего пока выигрывают у робота — это монтаж дверей. Рабочие выполняют стандартные операции с каждым из автомобилей, который проезжает мимо них по конвейеру за смену, просто переходя с правой стороны на левую. А для автоматизации нужно было бы установить отдельного робота для каждой двери каждой модели, что сделало бы готовые автомобили просто неконкурентоспособными по стоимости. И все же технический прогресс продолжается. Есть целые участки конвейера, на которых трудятся только роботы. Например, 42 робота было установлено в прошлом году в сварочном цехе. Важное направление, в котором московский завод Renault стал первопроходцем, это замена погрузчиков на беспилотные транспортные средства (AGV). Они ездят по магнитным линиям и сами останавливаются, если их датчики видят человека.

AGV расписаны рисунком, напоминающим традиционную Гжель, и передвигаются по заводу с музыкой, чтобы вместо гудков клаксона обратить на себя внимание замешкавшегося пешехода. «Мы сами делаем такие беспилотники для перевозки деталей. Наши тележки используются и на других заводах, например в Тольятти», — говорит Морозов. К концу 2022 года Renault планирует полностью заменить управляемые погрузчики на AGV.

Рабочий процесс

На заводе Renault работают в две смены. В департаменте промышленности Москвы утверждают, что средняя зарплата в отрасли в столице составила в 2020 году 90,4 тыс. рублей.

Работа не простая. За восьмичасовую смену каждый рабочий выполняет свой набор операций приблизительно 200 раз. Каждая из них тщательно отработана и продумана. Если операции требуют опоры на колено или локоть, то рабочим выдают специальные наколенники и налокотники, чтобы не было ушибов и других травм. В цехах царят почти идеальная чистота и порядок. Московский завод с 2019 года входит в топ-3 в группе Renault по безопасности и охране труда и производства.

Для каждого рабочего места заранее отведено стандартное число одинаковых операций, обычно от одной до пяти в зависимости от их сложности. Скорость конвейера задает скорость цикла. Она составляет примерно две минуты на машину.

Александр Морозов рассказывает: «Мы поняли, что нужно нанимать людей определенного психологического склада. В нашей школе мастерства мы разработали специальные тесты. Проходя их, человек с самого начала понимает, что его ждет, как будет выглядеть его работа».

По конвейеру в произвольном порядке движутся автомобили разных моделей. Но рабочие операции от этого практически не зависят. Нужные для каждой модели детали подаются автоматически, рабочий не тратит силы и время на выбор. Наиболее сложные и трудоемкие операции завод стремится автоматизировать в первую очередь. «Мы стараемся уходить от сложных операций, избавляться от постов, где много манипуляций с клещами, или тех, где есть наибольшие риски по качеству». В итоге на долю рабочих остаются либо самые простые посты, которые требуют меньших усилий и квалификации, либо, наоборот, самые сложные, требующие большого опыта и виртуозного мастерства.

Когда эксперты обсуждают перспективы четвертой индустриальной революции, они часто пугают свою аудиторию перспективой невиданной технологической безработицы. «Машины съедят людей», — прогнозируют вслед за Клаусом Швабом многие футурологи, точно так же, как когда-то утверждали вожди английских луддитов, ломавших паровые станки, которые «отнимали работу у людей». Однако опыт московского завода Renault не подтверждает эти фобии.

На производстве существует система поощрения рационализаторских предложений. Авторы таких идей премируются, их фотографии попадают на Доску почета. В прошлом году, например, одной из самых удачных рационализаторских идей стало внедрение шасси для переноски колес. Раньше их между двумя участками конвейера вручную таскал оператор. Но группа рабочих, выполнявших эту рутинную функцию, выдвинула идею, что можно установить систему, которая будет опускать колеса на ролики и автоматически передавать их в нужное место. «Систему разработали инженеры, и она хорошо зарекомендовала себя, — говорит Александр Морозов. — Наиболее эффективные и инициативные сотрудники только поднимаются по карьерной лестнице. Из рабочего становятся старшими операторами, потом начальниками участка, цеха, департамента… Роботы не могут “съесть людей” — их ведь всегда нужно будет обслуживать и ремонтировать. Роботизация не уменьшает занятости, а увеличивает эффективность производства».

Если сам производственный процесс стандартизирован до мыслимого предела, то для потребителя производство, наоборот, максимально индивидуализируется. Каждый автомобиль практически уникален. Комплектация, цвет, коробка передач, часть «начинки» делаются под индивидуальный заказ, который потребители оформляют в онлайн-шоуруме или через дилерские центры. «Клиент заказывает машину под себя, — поясняет Морозов. — Например, белый Duster с бензиновым двигателем, подогревом заднего сиденья и лобового стекла. Этот заказ падает к нам в так называемый производственный фильм. Оттуда — в логистику, где формируется программа для конкретной модели, комплектующие для которой автоматически подаются на каждое рабочее место, не разрушая стандартного ритма работы за конвейером». Сегодня большинство производящихся на московском Renault автомобилей выпускается не на абстрактный рынок, а под уже готовый индивидуальный заказ. Предприятие практически никогда не работает на склад, а риски перепроизводства сведены к минимуму. «Это фактически плановое хозяйство», — кивает головой руководитель направления крупнейшего автозавода столицы.