Резьбовые гребенки их конструктивные и геометрические параметры

Резьбовые резцы и гребенки. Их виды, геометрические параметры. И схемы нарезания резьбы

Резцы для нарезания резьбы – это однолезвийный фасонный режущий инструмент, кромка которого при обработке образует профиль резьбы всеми точками. Резцы предназначены для нарезания наружных и внутренних резьб.

1) простота конструкции и технологии изготовления;

2) универсальность, т.к. имеется возможность нарезать резьбу любого диаметра и шага;

3) высокая точность нарезанной резьбы относительно цилиндрической и торцовой поверхностей заготовок;

4) возможность обработки резьб с переменным шагом;

5) возможность обработки резьбы на конических поверхностях;

Типы резцов и их выбор зависят от:

1) размеров профиля резьбы;

2) вида резьбы (наружная или внутренняя);

3) материала режущей части резца и заготовки;

4) серийности обработки резьбовых деталей;

5) типа станка и его состояния;

— круглые с кольцевой или винтовой нарезкой;

2) По форме режущей кромки:

3) По исполнению режущего инструмента:

5) По типу нарезаемой резьбы:

— для прямоугольной и т.д.

Схема резания – это последовательность срезания слоев металла резцами и размеры слоя, срезаемого каждым резцом.

При мелком профиле нарезка производится за один проход и глубина резания tР равна высоте профиля резьбы h3.

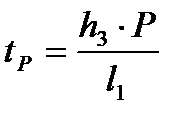

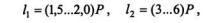

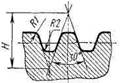

При нарезании гребенками или многопрофильным резцом глубина резания для каждого элемента резца уменьшается и равна:

l1 – длина режущей части;

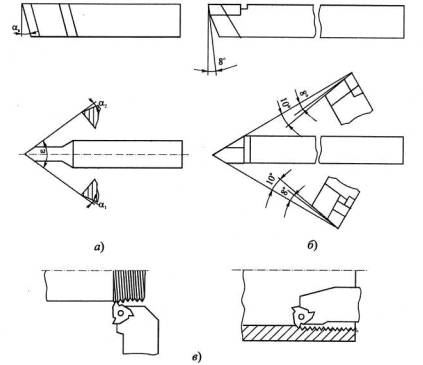

Нарезание резьбы за несколько проходов производится по следующим схемам:

1) радиальное врезание;

2) боковое врезание;

3) комбинированная схема;

При боковом врезании одна из режущих кромок работает с меньшей нагрузкой. Толщина слоя, срезаемого вершиной, а также боковой левой и правой режущими кромками, будет равна:

При боковом врезании:

ε – угол профиля резьбы;

При нарезании резьб глубокого профиля (прямоугольных или трапециидальных) применяют несколько резцов различного профиля. А полный профиль нарезаемой резьбы имеет последний чистовой резец.

При малом угле подъема резец устанавливают таким образом, чтобы ось симметрии профиля резца была расположена перпендикулярно оси заготовки. Задние углы на боковых режущих кромках выполняют одинаковыми для резцов, как из быстрорежущей стали, так и из твердосплава:

α = 4. 6 0 – для предварительной обработки;

α = 8. 10 0 – для окончательной обработки;

Задний угол при вершине равен 15. 20 0 ;

Профиль резьбового резца по передней поверхности совпадает с профилем резьбы в осевом сечении заготовки при α=0 и γ=0. Если эти углы не равны 0, то профиль резца отличается от профиля резьбы.

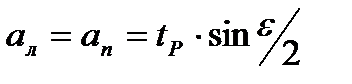

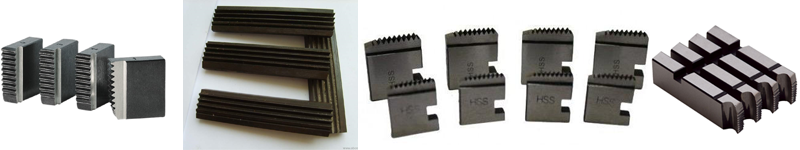

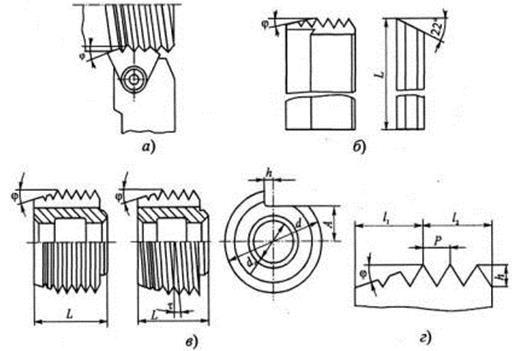

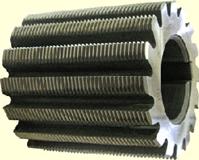

Для уменьшения числа рабочих ходов и повышения производительности труда применяют резьбовые гребенки. Их применяют для изготовления крепежных резьб с мелким шагом.

Рабочая часть имеет 6. 8 шагов. Из них 1,5. 2 шага – на режущей части, 4,5. 6 – на калибрующей.

При каждом рабочем ходе гребенка радиально врезается в заготовку и за каждый оборот перемещается на один шаг вдоль оси заготовки.

Резьбовые гребенки бывают призматические и круглые, для наружной и внутренней резьбы. Их делают чаще всего с передним углом γ = 0 и устанавливают в осевой плоскости детали. Более распространены круглые гребенки, как более простые и допускающие большее количество переточек. Они обычно насадные с кольцевыми или винтовыми витками..

При установке центр гребенки превышает центр детали для образования задних углов.

Резьбонарезные гребёнки. Технология работы

Устройство и классификация

Получение резьбовых профилей методом нарезания может быть реализовано по двум схемам – инструментом, который движется возвратно-поступательно, и инструментом, который вращается. Рабочий профиль резьбонарезных гребёнок представляет собой плоскость, являющуюся половиной поверхности будущей резьбы. Этим гребёнки отличаются от клуппов, которые в процессе получения резьбы движутся по дуге окружности.

Возвратно-поступательное движение характеризуется наличием стадии холостого хода, во время которого резьба не нарезается, поскольку комплект гребёнок перемещается в исходное положение. Это влияет на производительность оборудования, но зато никак не сказывается на предельной длине резьбы, в то время, как клуппы для крупных резьб существенно увеличиваются в габаритах, что неудобно.

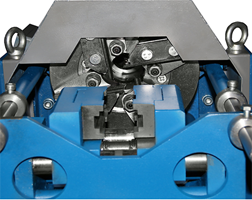

Плоская резьбонарезная гребёнка выполнена в виде параллелепипеда и включает в себя режущую и калибрующие части. Для повышения универсальности обе половины монтируются на плите, которая имеет посадочную часть, унифицированную под определённый типоразмер резьбонарезного станка.

ГОСТ 2287-88 предусматривает четыре исполнения инструмента:

Технологические характеристики

Корпус резьбонарезной гребёнки должен быть выполнен из стали повышенной износостойкости. Для этого призму с готовым профилем подвергают термообработке до твёрдости НRC 60…64. Если гребёнка изготовлена цельной, то материалом корпуса принимают быстрорежущие стали типа Р6М5 или Р9М5К6 по ГОСТ 19265-73. Однако большинство участков цельных гребёнок не испытывает значительных сдвигающих усилий, из-за чего использование дорогостоящей стали экономически не оправдано. Поэтому в большинстве случаев корпус изготавливают из легированных конструкционных сталей типа 45Х или 40ХМ по ГОСТ 4543-81 и закаливают до НRC 58…62. После закалки корпус подвергают отпуску и шлифуют, чтобы снять коробление и обеспечить наилучшее скольжение в направляющих резьбонарезного станка.

Резьбонарезные вставки гребёнок, хотя и усложняют демонтаж инструмента, зато обеспечивают более экономный расход материалов. Вставки изготавливают их тех же марок быстрорежущей стали, что и для гребёнок цельного типа, однако стараются обеспечить инструменту повышенную вязкость. Это предохраняет гребёнки от выкрашивания на стадии врезания и исключает необходимость искусственно снижать скорость перемещения опорной плиты. Твёрдость вставок выдерживают в пределах НRC 61…63, для чего режим термообработки принимают следующим:

Для особо ответственных разновидностей инструмента после охлаждения следует ещё одно- или двукратный отпуск до НRC 59…62.

Если скорость врезания невелика, а материал заготовок имеет высокую твёрдость, то вставки резьбонарезных гребёнок могут быть выполнены из твёрдого сплава ВК3М или ВК4 по ГОСТ 3882-74. Твёрдость такого инструмента – 89…91 НRА, при пределе прочности на изгиб не менее 1100 МПа. Твердосплавные вставки соединяют с плитой станка пайкой медью.

Режимы резания для резьбонарезных гребёнок, м/мин:

Нормативная стойкость инструмента не превышает 60 мин, поэтому выгоднее использовать резьбонарезные гребёнки составной конструкции.

Металлорежущий инструмент: что собой представляют гребенки резьбонарезные для образования трубной и метрической резьбы на трубах или круглом прокате

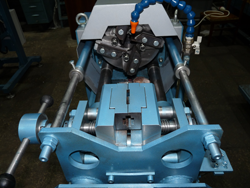

Резьбонарезные гребенки предназначены для нарезания резьбы на трубах и круглом прокате, устанавливаются в резьбонарезную головку соответствующего оборудования.

Комплект гребенок состоит из 4-х штук, которые пронумерованы и устанавливаются в определенном порядке. За счет наличия определенного количества зубьев (гребней) при использовании резьбонарезных гребенок нет необходимости в нескольких проходах, что существенно увеличивает производительность. Вращаясь друг за другом гребенки как бы подчищают проход (резьбу) за предыдущей.

Особенности резьбонарезных гребенок

Рабочая часть гребенки включает в свою конструкцию режущие и калибровочные гребни. Количество режущих гребней в зависимости от вида гребенки обычно составляет от 3 до 7 штук и выполнены они под углом, чтобы каждый следующий гребень врезался глубже предыдущего. Фиксация гребенок производится с помощью специального держателя или прижимной планки и происходит это в режущей головке на заданной высоте от центра.

Особенно актуальны гребенки при нарезании метрической резьбы, которая классифицируется по шагу, наиболее распространенные резьбы с шагом от 1мм до 4,5мм. Чтобы нагрузка распределялась равномерно, предусмотрен угол наклона режущей зоны, составляющий 25-30 градусов. Такая особенность конструкции дает возможность срезать металл с одинаковой толщиной слоя, поскольку отдельные вершины зубьев удалены от оси обрабатываемого изделия на разные расстояния.

Резьбонарезные гребенки продаются комплектами из 4-х штук, каждая имеет свой номер, поэтому в резьбонарезную головку они устанавливаются в строго предусмотренной последовательности №1, №2,3, №4.

Согласно ГОСТам существуют такие виды резьбонарезных гребенок, как плоские, круглые, стержневые и призматические. Наиболее распространенным считается плоский инструмент, регламентируемый ГОСТ 2287-88.

Плоские гребенки в основном используются для нарезания треугольной резьбы – с малым углом подъема, тангенциальные – с большим углом подъема, которые обычно используются для получения трубной и метрической резьб.

В зависимости от конструкции крепежных элементов резьбонарезные плоские гребенки бывают двух типов: так называемый ласточкин хвост (продольный) и ровная поверхность. Каждая из этих конструкций имеет две разновидности заточки (в случае нарезания резьбы на станках без ходового винтa гребенки затачивают по форме I, а для работы на cтанкax с ходовым винтом – по форме II).

Как уже говорилось применение высокованадиевых сталей Р9Ф5 и Р14Ф4 позволяет увеличить стойкость резьбонарезных гребенок в 1,5—2 раза.

Еще одна особенность резьбонарезных гребенок, в том что при выполнении внешней резьбы у гребенки направление резьбы должно быть обратным направлению резьбы на детали (трубе или круглом прокате), например, для выполнения правой резьбы гребенка должна иметь левую резьбу и наоборот. При выполнении внутренней резьбы направления резьбы на гребенке и на детали должны быть одинаковыми.

Гребенки для нарезания метрической и дюймовой резьбы

Гребенки активно применяются для выполнения дюймовой (трубной) или метрической трубной резьбы. Вид нарезаемой резьбы будет зависеть от величины внутреннего и внешнего диаметра самой заготовки (трубы или круглого проката). Разница между этими двумя типами нарезки состоит в форме выполняемого витка.

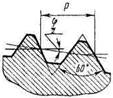

Дюймовая резьба визуально определяется как более острая, угол верхнего треугольника составляет 55 градусов. Кроме того, различие состоит и в значении диаметра и шага. Метрические витки исчисляются в миллиметрах (шаг 1мм, шаг 1,25мм, шаг 1,75мм, шаг 2,00мм ……и т.д.), дюймовые соответственно в дюймах: 1 трубный дюйм равен 3,33 см (здесь основными стандартами являются 11 и 14 ниток на дюйм, реже 9 или 18 ниток на дюйм).

Нарезания резьбы с помощью гребенки производится механическим способом, процесс происходит в основном двумя способами:

Также по теме.

Для чего предназначены листогибочные станки?

Листогибочный станок – универсальная техника, позволяющая из гладкого металлического листа сделать объемную заготовку нужной формы. В зависимости от видов выпускаемых форм, можно подобрать решение для простых изделий (таких как швеллер […]

Вальцовочные станки, их предназначение и роль в производстве

Вальцы листогибочные это в своем роде универсальный станок, который предназначен для обработки металлопроката в области строительства, вентиляции и ремонта. Такие станки применяются для производства различных овальных, конических, цилиндрических металлических изделий […]

Вальцы листогибочные электрогидравлические: особенности и основные характеристики

Гидравлический вальцовочный станок предназначен для использования в условиях промышленного производства. Машины данного типа относятся к самым мощным из всех видов вальцовочных механизмов. Их применяют на предприятиях энергетической отрасли, в машиностроении […]

Резьбовые резцы и гребенки

Реферат

Выполнил: ученик 9а класса

| Классификация видов резьбы | |

| 1.2 | Метрическая резьба |

| 1.3 | Дюймовая резьба |

| 1.4 | Трубная цилиндрическая резьба |

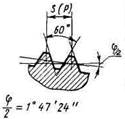

| 1.5 | Трубная коническая резьба |

| 1.6 | Трапецеидальная резьба |

| 1.7 | Упорная резьба |

| 1.8 | Круглая резьба |

| 1.9 | Прямоугольная резьба |

| Резьбовые резцы и гребенки | |

| Резьбонарезные фрезы | |

| 4. | Метчики и плашки |

| 5. | Вопросы к реферату |

| 6. | Список использованной литературы |

Классификация резьбы

| № п/п | Тип резьбы | Профиль резьбы (некоторые параметры) | Условное изображение резьбы | Стандарт | Примеры обозначения | Примеры обозначения резьбового соединения |

| Метрическая |  |  |  |  |  | |

| Метрическая коническая |  |  |  |  |  | |

| Трубная цилиндрическая |  |  |  |  |  | |

| Трубная коническая |  |  |  |  |  | |

| Коническая дюймовая |  |  |  |  | ||

| Трапецеидальная |  |  |  |  |  | |

| Упорная |  |  |  |  |  | |

| Круглая |  |  |  |  |  | |

| Прямоугольная |  |  |

1.1 Метрическая резьба

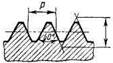

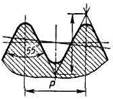

Метрическая резьба (см. табл.1.2.1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81.

По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности, для осуществления регулировки в приборах точной механики и оптики, с целью увеличения сопротивляемости деталей самоотвинчиванию. В случае, если диаметры и шаги резьб не могут удовлетворить функциональным и конструктивным требованиям, введен СТ СЭВ 183–75 «Резьба метрическая для приборостроения». Если одному диаметру соответствует несколько значений шагов, то в первую очередь применяются большие шаги. Диаметры и шаги резьб, указанные в скобках, по возможности не применяются.

В случае применения конической метрической (см. табл.1.2.1) резьбы с конусностью 1:16 профиль резьбы, диаметры, шаги и основные размеры установлены ГОСТ 25229–82. При соединении наружной конической резьбы с внутренней цилиндрической по ГОСТ 9150–81 должно обеспечиваться ввинчивание наружной конической резьбы на глубину не менее 0,8.

1.2 Дюймовая резьба

В настоящее время не существует стандарт, регламентирующий основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в новых разработках не допускается.

Дюймовая резьба применяется при ремонте оборудования, поскольку в эксплуатации находятся детали с дюймовой резьбой. Основные параметры дюймовой резьбы: наружный диаметр, выраженный в дюймах, и число шагов на дюйм длины нарезанной части детали.

1.3 Трубная цилиндрическая резьба

В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1.2.1).

Резьба стандартизована для диаметров от

Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях.

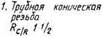

1.5 Трубная коническая резьба

Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81, в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы (см. табл.1.2.1). Резьба стандартизована для диаметров от 1/16″ до 6″ (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы).

Нарезаются резьбы на конусе с углом конусности j/2 = 1°47’24» (как и для метрической конической резьбы), что соответствует конусности 1:16.

Применяется резьба для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков.

1.6 Трапецеидальная резьба

Трапецеидальная резьба имеет форму равнобокой трапеции с углом между боковыми сторонами, равным 30° (см. табл.1.2.1). Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой.

Упорная резьба, стандартизованная ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3°, т. е. рабочая сторона профиля, а другая – под углом 30° (см. табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении.

Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α = 30° (см. табл.1.2.1). Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

Прямоугольная резьба (см. табл.1.2.1) не стандартизована, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве. Применяется при изготовлении винтов, домкратов и ходовых винтов.

Резьбовые резцы и гребенки

Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа:

· цельный из быстрорежущей стали; с напайной твердосплавной пластиной;

· с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

Рис. 1. Типы стержневых резьбовых резцов:

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

Рис. 2. Схемы резания, применяемые при нарезании резьбы:

При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 2, г.

Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов.

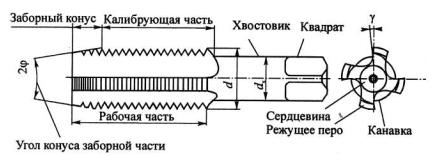

Как показано на рис. 3 г, режущая часть гребенок состоит из заборной части длиной l1 заточенной под углом φ к оси и калибрующей части l2

Рис. 3. Резьбонарезные гребенки:

В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу.

Резьбонарезные фрезы

В практике машиностроения применяются следующие основные виды резьбонарезных фрез:

· головки для вихревого нарезания резьбы.

Применение фрезерования вместо точения при нарезании наружной и внутренней резьб обеспечивает значительное повышение производительности за счет:

1) использования многозубого инструмента с большой суммарной активной длиной режущих кромок, одновременно снимающих стружку (гребенчатые фрезы);

2) увеличения толщины среза на один зуб (дисковые фрезы);

3) увеличения скорости резания за счет оснащения резцов твердым сплавом (головки для вихревого нарезания резьбы).

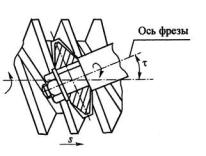

Гребенчатые фрезы (рис.4) применяются для нарезания остроугольных наружных и внутренних резьб с мелким шагом на цилиндрических и конических поверхностях заготовок. По сути, они представляют собой набор дисковых фрез, выполненных за одно целое на одном корпусе с профилем зубьев, соответствующим профилю резьбы. Для образования зубьев вдоль оси фрезы прорезаны либо прямые, либо винтовые стружечные канавки.

|  а) а) |

|  б) б) |

в) в) |

Рис. 4. Гребенчатые резьбонарезные фрезы:

Недостатком гребенчатых фрез является искажение угла профиля нарезаемой резьбы из-за несовпадения траектории точек режущих кромок фрезы с кривой резьбы, получаемой в сечении, перпендикулярном к оси заготовки.

Дисковые фрезы нашли применение при нарезании резьб больших глубин, диаметров и длины. Например, их часто используют при нарезании резьб червяков, ходовых винтов и т.п..

Рис.5 Схема установки дисковой фрезы относительно заготовки

Метчики

Метчики широко используются в машиностроении для нарезания резьбы в отверстиях заготовок и весьма разнообразны по конструкциям и геометрическим параметрам.

Условия резания при снятии стружки метчиком очень тяжелые из-за несвободного резания, больших сил резания и трения, а также затрудненных условий удаления стружки.

Достоинствами метчиков являются: простота и технологичность конструкции, возможность нарезания резьбы за счет самоподачи, высокая точность резьбы, определяемая точностью изготовления метчиков.

По конструкции и применению метчики делят на следующие типы:

Основными частями метчика (рис. 6) являются: режущая (заборная) и калибрующая части, стружечные канавки, число перьев и зубьев, хвостовик с элементами крепления.

а) а) |  б) б) |

Режущая часть метчика выполняет основную работу по срезанию припуска, формированию профиля нарезаемой резьбы и удалению стружки из зоны резания. Она определяет точность резьбы и стойкость метчиков.

Плашки

Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках.

Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

На рис. 7 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D толщина В, диаметры стружечных отверстий dc и окружности их центров dц, ширина просвета с,ширина пера b, минимальная толщина стенки е. Геометрические параметры плашки: передний угол γ, задний угол α и угол заборного конуса φ. На наружной поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4. 1,5 мм, которую после двух-трех переточек плашки разрезают.