Способность детали сохранять свои расчетные параметры в условиях повышенных температур

Общая классификация деталей и узлов машин. Основные критерии работоспособности деталей машин.

Общая классификация деталей и узлов машин. Основные критерии работоспособности деталей машин.

Все машины состоят из деталей, которые объединены в узлы.В машиностроении различают детали и сборочные единицы общего и специального назначения: 1) Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты…). 2) К деталям и узлам специального назначения относятся такие, которые встречаются только в одном или нескольких типах машин (шпиндели станков, поршни, коленчатые валы, лопатки турбин…). Классификация 1. По назначению на три основные группы:

Основные понятия: деталь, узел, звено, кинематическая пара, механизм, машина.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.).

Кинематическая пара— это соединение двух звеньев, обеспечивающее определённое относительное движение.

Звено — элемент цепи.

Звено — в переносном смысле — любая составная часть некоторой последовательности

Для всех кинематических пар необходим постоянный контакт между их элементами, это достигается либо с помощью определённых усилий, либо приданием элементам определённой геометрической формы.

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека, повышения его производительности.

Классификация и основные параметры резьбы.

По назначению: 1-крепёжные, предназначенные для скрепления деталей. 2-крепёжно-уплотняющие резьбы, для скрепления деталей и предохранения от вытекания жидкости. 3-резьба для передачи движения.

А также метрическая резьба(α=60˚),трапецеидальная резьба(α=30˚), упорная резьба(α=30˚), коническая резьба(α=60 или 55˚), трубная резьба, круглая резьба(α=30˚), резьба винтов, свинчиваемых с деталями из материалов низкой прочности.

Параметры резьбы: 1-диаметр: наружный, средний и внутренний. 2- профиль резьбы-это профиль выступа и канавки резьбы в плоскости её осевого сечения.,3-шаг резьбы-расстояние по линии, параллельной оси резьбы между средними точками ближайших одноимённых боковых сторон профиля резьбы,лежащими в одной осевой плоскости по одну сторону от оси резьбы.4- угол профиля α – угол между смежными боковыми сторонами резьбы осевого сечения. 5-рабочая высота профиля, 6- высота исходного треугольника резьбы, 6- угол подъёма резьбы.

Общая классификация деталей и узлов машин. Основные критерии работоспособности деталей машин.

Все машины состоят из деталей, которые объединены в узлы.В машиностроении различают детали и сборочные единицы общего и специального назначения: 1) Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты…). 2) К деталям и узлам специального назначения относятся такие, которые встречаются только в одном или нескольких типах машин (шпиндели станков, поршни, коленчатые валы, лопатки турбин…). Классификация 1. По назначению на три основные группы:

Основные понятия: деталь, узел, звено, кинематическая пара, механизм, машина.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.).

Кинематическая пара— это соединение двух звеньев, обеспечивающее определённое относительное движение.

Звено — элемент цепи.

Звено — в переносном смысле — любая составная часть некоторой последовательности

Для всех кинематических пар необходим постоянный контакт между их элементами, это достигается либо с помощью определённых усилий, либо приданием элементам определённой геометрической формы.

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека, повышения его производительности.

Методы определения коэффициента запаса прочности.

Основные понятия: машина, узел, деталь.

Машина-механизм, предназначенный для преобразования энергии или для преодоления сил полезного сопротивления.

Деталь – изделие, изготовленное без применения сборочных операций. Детали могут быть простыми: гайка, шпонка и т.д. или сложными: коленчатый вал, корпусные детали и т.д..

Узел – изделие, состоящее из ряда деталей соединенных сборочными операциями и имеющее общее функциональное назначение (подшипник качения, муфта, редуктор и т.п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, коробка передач включает подшипники, валы с насаженными на них зубчатыми колесами и т.п.

Основные критерии работоспособности и расчета деталей машин.

Работоспособность деталей машин оценивают определенными критериями. По одному или нескольким критериям ведут расчет, цель которого определение размеров детали. Основные критерии: прочность, жесткость, износостойкость, виброустойчивость и др.

Прочность характеризует сопротивление детали пластической деформации (для деталей из пластичных материалов) или разрушению (для деталей из хрупких материалов). Прочность – главный критерий работоспособности.

Жесткость – способность детали сопротивляться изменению формы под воздействием внешней нагрузки.

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. К таким условиям можно отнести качество работы сопряжений деталей (например, качество зацепления зубчатых колес и условия работы ухудшаются при больших прогибах валов) и технологические условия (например, точность и производительность обработки ухудшается при низкой жесткости деталей металлорежущего станка).

В точных машинах при относительно небольших нагрузках существенное значение имеет контактная жесткость, которая во многом зависит от шероховатости и волнистости сопряженных поверхностей деталей.

Износостойкость– способность детали сопротивляться истиранию на поверхности силового контакта с соседней деталью.

Для снижения износа необходимо правильно подбирать материалы трущихся деталей; обеспечить хорошие условия смазки; при малом скольжении в контакте следует использовать материалы с высокой твердостью поверхности; понижение температуры трущихся деталей благодаря хорошему охлаждению; защиту от попадания в зону трения абразивных частиц; замену внешнего трения внутренним; использовать эффект избирательного переноса.

Коррозионная стойкость – способность детали сохранять свои свойства в условиях химического воздействия агрессивной среды или электрохимического взаимодействия среды и материала.

Теплостойкость– способность детали сохранять свои расчетные параметры в условиях повышенных температур. Для улучшения теплостойкости следует выбирать материалы с малым коэффициентом линейного расширения, а так же жаропрочные материалы.

Виброустойчивость – способность детали работать в заданном режимдвижения без недопустимых колебаний. Для повышения виброустойчивости необходимо снижать неуравновешенность вращающихся деталей, а также исключать ситуации, при которых частота собственных колебаний совпадет с частотой изменения внешней нагрузки, так как при этом возникает явление резонанса, которое может привести к разрушению детали.

Надежность – это вероятность KH безотказной работы в течение заданного времени.

Поскольку отказ и безотказная работа взаимно противоположные события, то

Вероятность KH безотказной работы машины KH, м равна по теореме умножения вероятностей произведению вероятностей безотказной работы отдельных деталей

Экономичность – это не критерий работоспособности, а хозяйственная выгодность изделия. В то же время при конструировании необходимо учитывать экономические факторы, однако дешовое изделие не должно стать

Методы определения коэффициента запаса прочности.

Существует два метода определения расчетного коэффициента запаса прочности 1. табличный метод; 2. дифференциальный метод.

Табличный метод наиболее удобен для использования в инженерной практике. Дифференциальный метод применяют, когда указанные выше условия отсутствуют. В этом случае определение общего расчетного коэффициента запаса прочности происходит путем раздельного рассмотрения каждого фактора, влияющего на s, а коэффициент запаса прочности ni определяют вначале для каждого фактора, а затем s вычисляют по формуле s = s1 ・ s2 ・ s3 ・ s4 ・ … ・ sn, в которой, например, s1 – учитывает точность определения расчетных нагрузок и напряжений, то есть зависит от точности расчетных формул; s2 – зависит от однородности механических свойств материала детали; s3 – учитывает требования безопасности и т. п.

Действительный коэффициент запаса прочности

где sд – действительные напряжения в детали, которые или определяют экспериментально, или в ряде простых случаев нагружения вычисляют аналитически. Действительный коэффициент запаса прочности sд должен быть больше расчетного s.

Дата добавления: 2018-05-13 ; просмотров: 858 ; Мы поможем в написании вашей работы!

Способность детали сохранять свои расчетные параметры в условиях повышенных температур

Тема 1. Классификация деталей и машин. Критерии работоспособности

В результате изучения студент должен знать:

— классификацию деталей;

— требования, предъявляемые к машинам;

— критерии работоспособности деталей;

— циклы напряжений;

— предел выносливости;

— факторы, влияющие на предел усталости.

1.1 Основные понятия

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека, повышения его производительности.

В зависимости от назначения различают два вида машин:

1) энергетические машины. Преобразующие любой вид энергии в механическую и наоборот;

2) рабочие машины:

а) технологические, изменяющие свойства, форму и размеры тел (станки, прессы…);

б) транспортные, перемещающие тела (транспортеры, краны, автомобили…);

в) информационные, преобразующие информацию (шифровальные…);

г) ЭВМ, в которых механические движения служат для выполнения лишь вспомогательных операций.

Все машины состоят из деталей, которые объединены в узлы.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.).

В машиностроении различают детали и сборочные единицы общего и специального назначения:

1) Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты…).

Именно они изучаются в курсе «Детали машин»

2) К деталям и узлам специального назначения относятся такие, которые встречаются только в одном или нескольких типах машин (шпиндели станков, поршни, коленчатые валы, лопатки турбин…).

1. По назначению на три основные группы:

а) соединительные детали и соединения (сварные, резьбовые, шпоночные и др.);

б) передачи вращательного движения (ремённые, зубчатые, червячные и др.);

в) детали и узлы, обслуживающие передачи (валы, подшипники, муфты и др.).

2. По конструкции:

— простые (шпонка, болт, гайка, и т.п.);

— сложные (корпус редуктора, станина станка, коленчатый вал и т.п.).

1.3 Требования, предъявляемые к машинам

1)высокая производительность;

2) экономичность производства и эксплуатации;

3) компактность, надежность и долговечность;

4) высокий коэффициент полезного действия;

5) равномерность хода;

6) автоматизация рабочих циклов;

7) точность работы;

8) удобство и безопасность обслуживания;

9) транспортабельность;

10) технологичность.

1.4 Основные критерии работоспособности и факторы, влияющие на них

Цель расчета деталей машин – определение материала и геометрических размеров деталей. Расчет производится по одному или нескольким критериям.

Прочность – главный критерий – способность детали сопротивляться разрушению под действием внешних нагрузок. Следует различать прочность материала и прочность детали. Для повышения прочности надо использовать правильный выбор материала и рациональный выбор формы детали. Увеличение размеров – очевидный, но нежелательный путь.

Жесткость – способность детали сопротивляться изменению формы под действием нагрузок.

Износостойкость – способность детали сопротивляться истиранию по поверхности силового контакта с другими деталями. Повышенный износ приводит к изменению формы детали, физико-механических свойств поверхностного слоя.

Меры по предупреждению износа:

а) правильный подбор пар трения;

б) снижение температуры узла трения;

в) обеспечение хорошей смазки;

г) предотвращение попадания частиц износа в зону контакта.

Теплостойкость – способность детали сохранять свои расчетные параметры (геометрические размеры и прочностные характеристики) в условиях повышенных температур. Заметное снижение прочности наступает для черных металлов при t = 350-4000, для цветных – 100-1500. При длительном воздействии нагрузки в условиях повышенных температур наблюдается явление ползучести- непрерывная пластическая деформация при постоянной нагрузке.

Для увеличения теплостойкости используют:

а) материалы с малым коэффициентом линейного расширения;

б) специальные жаропрочные стали.

Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний.

Надежность – способность детали безусловно работать в течение заданного срока службы.

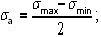

1.5 Циклы напряжений

Многие детали машин работают в условиях переменных во времени напряжений. Так, вращающиеся валы и оси, нагруженные постоянными изгибающими силами, работают при переменных нор¬мальных напряжениях изгиба.

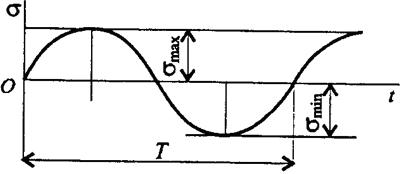

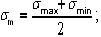

Совокупность последовательных значений переменных напря¬жений за один период процесса их изменения называется циклом.

Цикл характеризуется максимальным

Все приведенные определения и соотношения можно записать и для касательных напряжений. Цикл, при котором максимальное и минимальное напряжения равны по величине и противоположны по знаку, называют симметричным циклом (рис. 1.1.1).

Рисунок 1.1.1 График симметричного цикла

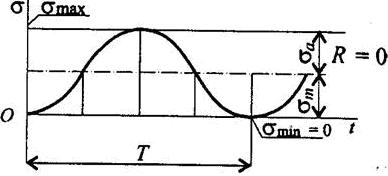

Остальные циклы называют асимметричными. Часто встречается отнулевой, или пульсирующий цикл, минимальное напряжение при этом цикле равно нулю, среднее напряжение равно амплитуде (рис. 1.1.2).

Рисунок 1.1.2 График отнулевого цикла

Переменные напряжения возникают в осях вагонов, рельсах, рессорах, валах машин, зубьях колес и многих других случаях.

Появление трещин под действием переменных напряжений на¬зывают усталостным разрушением.

Усталостью называют процесс накопления повреждений в ма¬териале под действием повторно-переменных напряжений.

Характерный вид усталостных разрушений — трещины и часть поверхности блестящая в изломе. Такой характер излома вызван многократным нажатием, зашлифованностью частей детали.

Опыт показывает, что усталостное разрушение происходит при напряжениях ниже предела прочности, а часто и ниже предела текучести.

Способность материала противостоять усталостным разруше¬ниям зависит от времени действия нагрузки и от цикла напряжений.

При любой деформации нагружение с симметричным циклом наиболее опасно. Опытным путем установлено, что существует максимальное напряжение, при котором материал выдерживает, не разрушаясь, зна¬чительное число циклов. Наибольшее (максимальное) напряжение цикла, при котором не происходит усталостного разрушения образца из данного материала после любого большого числа циклов, называют пределом выносливости.

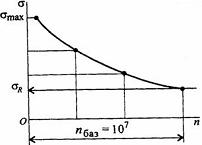

Для определения предела выносливости изготавливают серию одинаковых образцов и проводят испытания при симметричном цикле изгиба. Образцы имеют цилиндрическую форму, гладкую по¬верхность (полированную) и плавные переходы. Образцы устанавливают на испытательную машину и нагружают так, чтобы напряжение составляло примерно 80% от преде¬ла прочности. После некоторого числа циклов образец разрушается. Фиксируют максимальное напряжение и число циклов до разрушения.

Испытания повторяют, постепенно снижая нагрузку на каждый следующий образец и фиксируя число циклов до разрушения образцов. По результатам испытаний строят график зависимости между максимальным напряжением и числом циклов нагружений до разрушения. График называют кривой усталости (рис. 1.1.3).

Рисунок 1.1.3 Кривая усталости

Если провести испытания при асимметричном цикле, кривая ляжет выше, т. е. выносливость материала повысится.

Предел выносливости, определенный путем стандартных испытаний, является одной из механических характеристик материала.

1.6 Факторы, влияющие на сопротивление усталости

1.Концентрация напряжений. В местах, где имеются резкие изменения размеров, отверстия, резьба, острые углы, возникают большие местные напряжения (концентрация напряжений). В этих местах возникают усталостные трещины, трещины разрастаются, и это приводит к разрушению детали. Местные напряжения значительно выше номинальных напряжений, возникающих в гладких деталях.

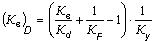

Влияние концентрации напряжений учитывается коэффициентом

2. Размеры детали. В деталях больших размеров возможны внутренняя неоднородность, инородные включения, незаметные микротрещины. Влияние размеров учитывается масштабным фактором

3. Характер обработки поверхности. Поверхность может быть шероховатой, покрытой следами от резца, т. е. ослабленной, а может быть усиленной специальными методами упрочнения: азотированием, поверхностной закалкой, цементацией. При отсутствии специального упрочнения поверхностный коэффициент меняется от 0,6 до 1.

Одновременный учет действия всех факторов, понижающих предел выносливости, можно провести с помощью коэффициента

1.7 Основы расчета на прочность при переменных напряжениях

Расчеты по нормальным и касательным напряжениям проводятся аналогично. Расчетные коэффициенты выбираются по специальным таблицам. При расчетах определяют запасы прочности по нормальным и касательным напряжениям.

Запас прочности по нормальным напряжениям:

Запас прочности по касательным напряжениям:

где

Полученные запасы прочности сравнивают с допускаемыми напряжениями. Представленный расчет является проверочным и проводится при конструировании детали.

Способность детали сохранять свои расчетные параметры в условиях повышенных температур

СОЕДИНЕНИЕ ДЕТАЛЕЙ.

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм.

Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Показать полностью.

СВАРНЫЕ СОЕДИНЕНИЯ. сваркой называют процесс соединения металлических и пластмассовых деталей путем установления межатомных связей между соединяемыми частями при местном нагреве, пластической деформации или одновременном действии того и другого.

В зависимости от вида источника энергии различают термический, термомеханический и механический классы сварки.

Основные виды электросварки — дуговая, газовая и контактная.

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечна, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

Для образования соединения на контактных машинах стык разогревают электрическим током или силами трения до пластичного состояния металла и сдавливают.

Достоинством паяных соединений является стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя, простота и дешевизна технологического процесса, широкие возможности его механизации и автоматизации, возможность соединения всех металлов и разнородных материалов (металл с керамикой, стеклом, резиной), малые остаточные температурные напряжения и деформации, малое электросопротивление мест соединения. Пайка позволяет получать соединения деталей в скрытых и труднодоступных местах конструкции.

Применение универсальных клеев типа БФ, ВК, МПФ и других (в на¬стоящее время употребляют более ста различных марок клеев) позволяет довести прочность клеевых соединений до 80% по отношению к прочно¬сти склеиваемых материалов.

На прочность клееных соединений влияют характер нагрузки, конструкция соединения, тип и толщина слоя клея (при увеличении толщины прочность падает), технология склеивания, и время (с течением времени прочность некоторых клеев уменьшается).

Прочность и плотность соединения обеспечивается хорошей зачисткой склеиваемых поверхностей и сдавливанием их при температурах от 15 до 100°С с последующей выдержкой от нескольких минут до нескольких часов.

Достоинства клеевых соединений:

— простота получения неразъемного соединения и низкая стоимость работ по склеиванию;

— возможность соединения практически любых встречающихся в промышленности конструкционных материалов;

— возможность получения неразъемного соединения разнородных ма¬териалов любых толщин;

— отсутствие коробления получаемых деталей;

— герметичность, коррозионная стойкость и бензомаслостойкость соединения;

— возможность соединении очень тонких листовых деталей;

— значительно меньшая, чем при сварке, концентрация напряжений;

— высокое сопротивление усталости;

— значительно меньшие, чем при сварке и клёпке, трудовые затраты на единицу продукции;

— малая масса.

Недостатки:

— сравнительно невысокая прочность;

— неудовлетворительная работа на неравномерный отрыв;

— уменьшение прочности соединения с течением времени («старе¬ние»), (некоторые клеи обладают высокой устойчивостью против «старения»);

— низкая теплостойкость – прочность соединения нарушается при сравнительно невысоких температурах 60…100°С. (В последнее время созданы некоторые марки клеев на основе элементоорганических и неорганических полимеров, удовлетворительно работающих при t≤1000°C. Однако большинство из них не обладает достаточной эластичностью).

Область применения.

Клеевые соединения широко применяют в самолетостроении, при изготовлении режущего инструмента, электро- и радиооборудования, в оптической и деревообрабатывающей промышлен¬ности, строительстве, мостостроении.

В настоящее время созданы некото¬рые марки клеев на основе полимеров, удовлетворительно работающих при температуре до 1000°.

Клеевыми соединениями создают новые конструкции (сотовые, слоистые), отдельные зубчатые колеса соединяют в общий блок, повышают прочность сопряжения зубчатых венцов со ступицами, ступиц с валами, закрепляют в корпусе неподвижное центральное зубчатое колесо планетарной передачи, наружное кольцо подшипника качения, стопорят резьбовые соединения, крепят пластинки режущего инструмента и др.

Клеевые соединения часто применяют в качестве контровочных для резьбовых соединений. Клеевые соединения лучше работают на сдвиг, чем на отрыв.