забился экструдер на 3д принтере что делать

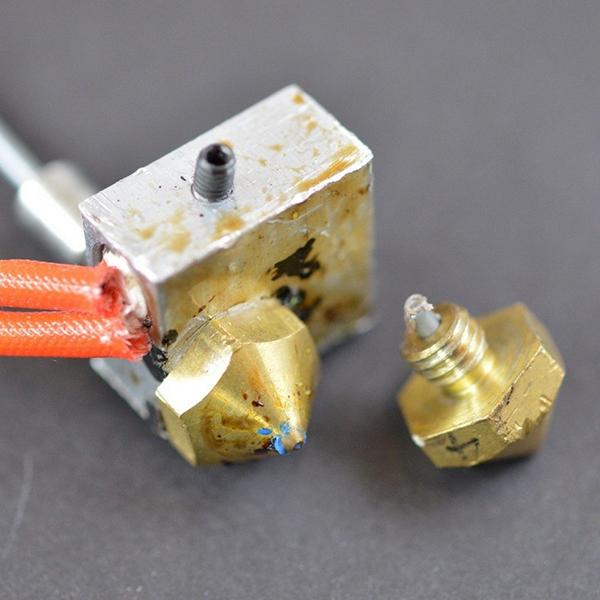

Как прочистить засорившееся сопло экструдера

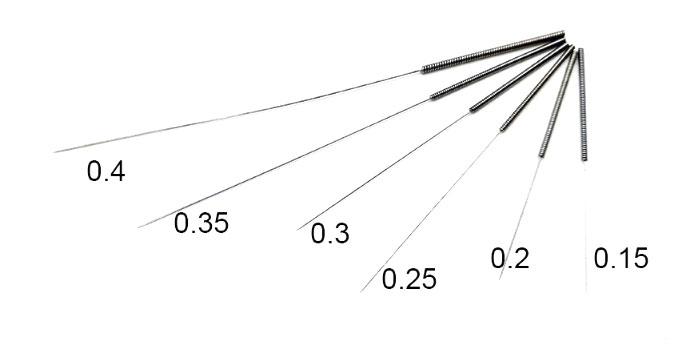

Набор сверл для прочищения сопла экструдера при засорах.

В отличие от многих других сложностей, которые возникают во время 3D-печати, засорение сопла отрицательно влияет не только на качество результата печати, но и, чаще всего, на возможность печатать вообще. Давайте рассмотрим основные причины засорения сопла экструдера, и как можно легко и быстро исправить эту ситуацию.

Причины засорения

Чрезмерно высокая температура экструдера

При использовании пластика PLA оптимальной температурой экструзии может быть от 160 до 220 градусов Цельсия. Попытки печатать при слишком низкой температуре, скорее всего, приведут к тому, что экструзии не будет совсем, но обратная ситуация может стать более проблематичной. На деле, если вы пытаетесь печатать при слишком высокой температуре для данного материала, ваш филамент может просто остекловаться прямо в экструдере и таким образом забить его.

Остеклование представляет собой процесс, в результате которого PLA или другие виды пластика становятся крайне твердыми и забивают сопло.

То же самое верно и для ABS, нейлона, PVA и других пластиков.

Пыль и мусор, попавший в сопло экструдера

Такое часто случается после нескольких выполненных заданий, поскольку в сопло вместе с филаментом попадает пыль и другой мусор. Накапливаясь, они начинают забивать сопло экструдера. Этот мусор может прилипать к внутренним стенкам вашего экструдера и таким образом затруднять поток пластика, что, в конечном итоге, приводит к засорению сопла.

Пошаговое решение этой проблемы

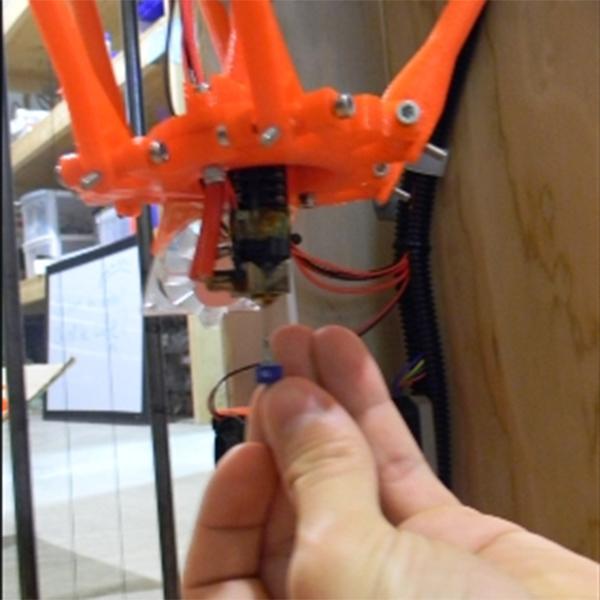

Прочищение сопла с помощью тонкого сверла.

Эта проблема решается довольно просто, но требует соответствующих инструментов.

Вам понадобится небольшое сверло Комментарии специалистов (Михаил Щекочихин)

Забивается экструдер после минут 10-15 работы

Статья относится к принтерам:

Здравствуйте участникам форума, история такова:

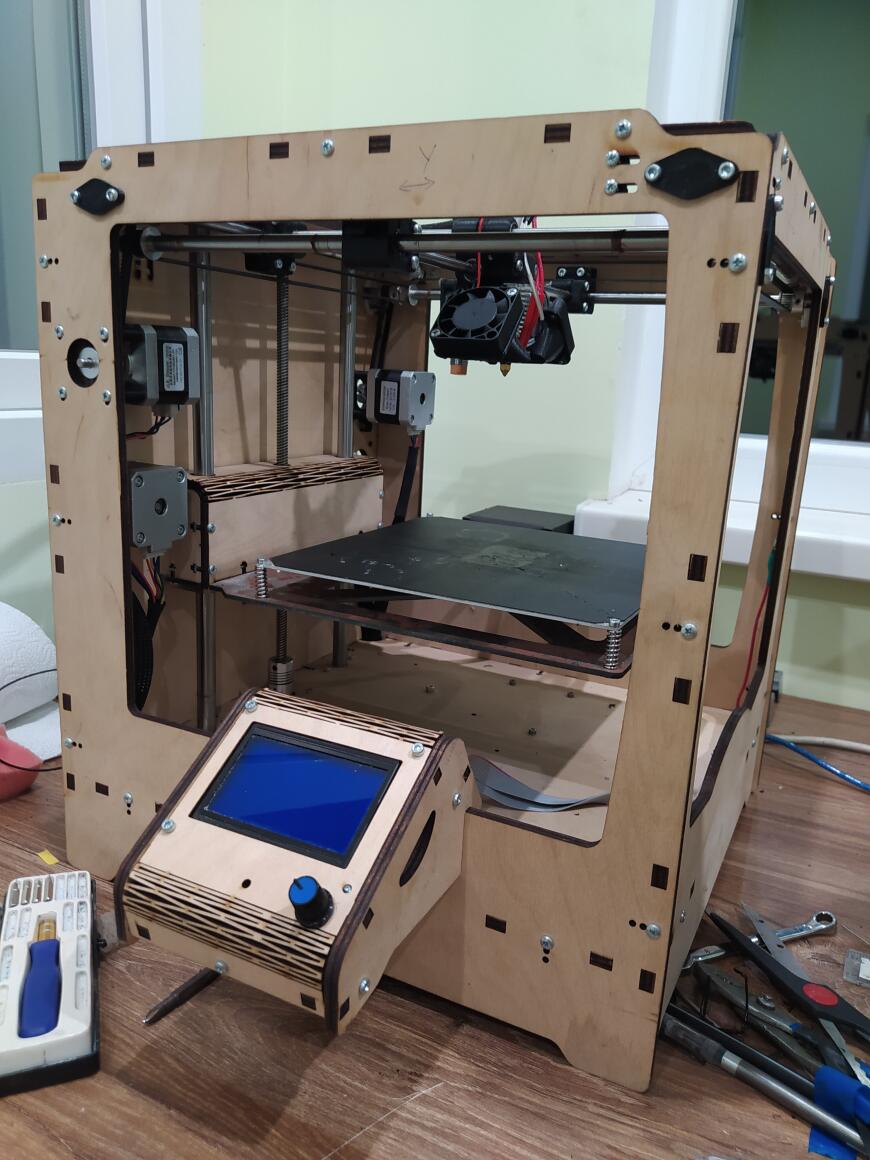

Забрал у брата принтер, у него он толком не работал, так как после покупки принтер требовал доработки (оказалось цеплялся шкив подачи проволоки о корпус прижимного механизма, так как постоянно мотор был в нагрузке сгорел драйвер), у брата мозгов не хватало, он забросил. Забрал, восстановил, перебрал плату и ТД, пока попробовал печатать что-либо простенькое скачанное с данного ресурса, пластиком PLA, модель послайсил кура3д. Закинул в принтер, и о чудо, оно заработало (температура стола 80, сопла 185), но счастье продлилось минут 15, когда прекратилась подача, а моторчик подачи пощелкивал по проволоке-забился экструдер, каретка все ещё рисовала(вдруг это важно). Прочистил, думаю вдруг глюк какой, корректировал концевик Z оси, поставил снова на печать уже с другими настройками темпы(стол 60, сопло 200), пропечатало на пару минут дольше, и снова забился. Уже не могу допереть что с ним не так. Помогите пожалуйста

Принтер хз название, самодельный, прошивка марлин 1.1.3

Популярные вопросы

Все было хорошо и отпечал свою первую катушку АБСа без проблем вообще на cr-10 max c большим столом и без термокамеры. П.

Не выдавливается пластик.

Есть у меня CR6 SE. Я на него решил поставить цельметаллический хотенд. Ну, поставил microswiss фирменный.

Три способа прочистки сопла экструдера

Сопло экструдера – одна их самых проблемных деталей в 3D-принтере. Оно может запросто забиться или засориться. Плохая подача пластика скажется на качестве готовой модели. Возникнут дефекты печати. Иногда работа полностью встает, так как принтеру требуется чистка сопла.

Основные причины засорения экструдера

Вне зависимости от типа печатной головки, она может засориться. Причиной этого становится филамент или грязь, которая копится внутри узла. Чаще всего сопло забивается при неправильной эксплуатации принтера в условиях:

В некоторых случаях причиной частого засорения может стать сама конструкция сопла. Например, когда принтер приходит с изначально бракованным экструдером. В конструкции сопла испорчена геометрия. Девайс стоит сдать по гарантии либо отдельно заменить сопло.

Информация! Причиной сора может стать сам филамент. Обычный заводской брак или заусенец на пластике может спровоцировать пробку.

Кусочки спекшегося филамента

В любом случае стоит внимательно изучить проблему засора и только после этого приступать к профилактике. Если вы боитесь испортить устройство, лучше отдать принтер в сервисный центр.

Пыль и мусор, попавшие в сопло

Первая причина – грязь или пыль, которые попали извне. Чаще всего сопло забивается сором в течение длительного времени. Грязь может копиться месяцами и даже годами. Она спекается на стенках сопла, образуется налет. Со временем он может стать причиной застревания филамента.

Слишком высокая температура экструдера

Начинающие 3D-мейкеры считают, что излишне высокая температура плавления поможет избежать проблемы засора. Это неверное суждение. При работе на повышенной температуре пластик моментально спекается прямо внутри узла. Происходит застревание филамента. Образуется пробка.

Поэтому важно соблюдать температурный режим, который рекомендует завод – изготовитель филамента. Иногда данный показатель может немного отличаться. Где-то на +/- 5 °С. Все зависит от модели принтера, а также самого экструдера. Оптимальную температуру плавления находят экспериментальным путем.

Как почистить экструдер 3D-принтера: пошаговая инструкция

Почистить принтер можно самостоятельно, без обращения в профильную мастерскую. Существует несколько рабочих способов, с помощью которых можно почистить сопло. Рассмотрим каждый из них пошагово.

Забитое сопло экструдера

Вручную

Самый грубый способ прочистки экструдера. Для него используют тонкие предметы:

Специальная оснастка для чистки сопла под разный диаметр

Некоторые специалисты советуют делать прочистку сопла наживую, при включённом принтере. Так можно поступать, если первичный сор был устранен.

Внимание! Не стоит использовать шуруповерт или дрель! Так вы можете не рассчитать усилие и пройти экструдер насквозь, повредив механизм захвата пластика. Лучше использовать тонкое сверло, зажатое в пассатижах.

Прочистка тонким инструментом

Растворителем

Иногда механическая чистка помогает лишь отчасти. Сверлом можно убрать причину засора, но внутри сопла все еще остается налеты или наплывы пластика. Подобная ситуация часто встречается при работе с ABS. Чтобы убрать филамент полностью, потребуется чистка сопла в агрессивной среде. Например, в ацетоне или дихлорэтане.

Прикрутите сопло на печатную головку. Выгоните пластик.

Важно! Запасные сопла можно хранить в баночке с ацетоном. Таким образом, они всегда будут готовы к работе без предварительной очистки.

Филаментом

Прочистка филаментом – это один из самых безопасных способов, который не предполагает вмешательства в конструкцию экструдера или частичного разбора данного узла. Для прочистки сопла используют два типа пластика:

Рекомендуем использовать именно последний способ как альтернативу ручной или химической чистке.

Остатки нагара на филаменте

Профилактика засорения – советы специалистов

Чтобы экструдер и сопло были в хорошем состоянии, стоит соблюдать ряд правил:

Главное – не затягивать с чисткой, если устройство печати вдруг перестало работать.

Чистка сопла – это важная и необходимая процедура. Ее проводят в критических случаях, а также в виде профилактики. Метод очистки зависит от наличия подручных инструментов или химических очистителей. Лучше всего купить несколько палочек очистительного филамента, чтобы принтер был готов к работе буквально за несколько минут после удаления пробки.

Прочистка сопла экструдера в 3D-печати

Очистка засорившегося сопла 3D-принтера — сравнительно простая задача, которую можно выполнить при помощи подручных средств. В этой публикации мы рассматриваем основные причины засоров и способы их устранения.

Читайте статью, чтобы узнать о том, как быстро справиться с этой проблемой.

Содержание

Профилактика засоров

От качества материала и состояния сопла непосредственно зависит точность печати и гладкость поверхности печатаемой детали. Пользователь должен следить за состоянием сопла, чтобы избежать засоров. Когда сопло 3D-принтера забивается в процессе печати, это создает множество проблем. Зачастую приходится частично разбирать экструдер, чтобы прочистить наконечник, а изделие придется печатать заново, если засор произошел в процессе печати.

Главным профилактическим методом предотвращения засоров можно считать правильные настройки принтера, то есть соответствие температурного режима и скорости печати свойствам филамента. Следует быть особенно внимательным при использовании материалов с высокой температурой плавления и высокой вязкостью. Также следует внимательно следить за скоростью экструзии на начальном этапе печати. Если первые слои уложены неравномерно, это свидетельствует о некорректном прохождении пластиковой нити через экструдер.

Еще один важный аспект, особенно при использовании латунного сопла, — проверка состояния детали. С течением времени этот материал подвержен деформации, из-за его низкой устойчивости к истиранию. При длительной эксплуатации появляются артефакты на выходном отверстии, а при печати абразивными материалами латунное сопло может быть повреждено за считаные минуты.

Также засор может произойти, если при смене филамента экструдер успел остыть. Перед продолжением печати следует обязательно убедиться, что температура экструдера соответствует параметрам печати. Наконец, если скорость экструзии замедлилась, следует прекратить работу и проверить состояние принтера, но ни в коем случае не проталкивать филамент вручную — приложение внешней силы способно еще быстрее засорить сопло, спрессовав пластик.

Как прочистить сопло 3D-принтера вручную

Перед чисткой сопла следует определить, что проблема действительно в этой детали. Иногда филамент может сломаться, от пересыхания или долгого воздействия ультрафиолета, на входе в печатающую головку. Также может быть неисправен нагревательный блок.

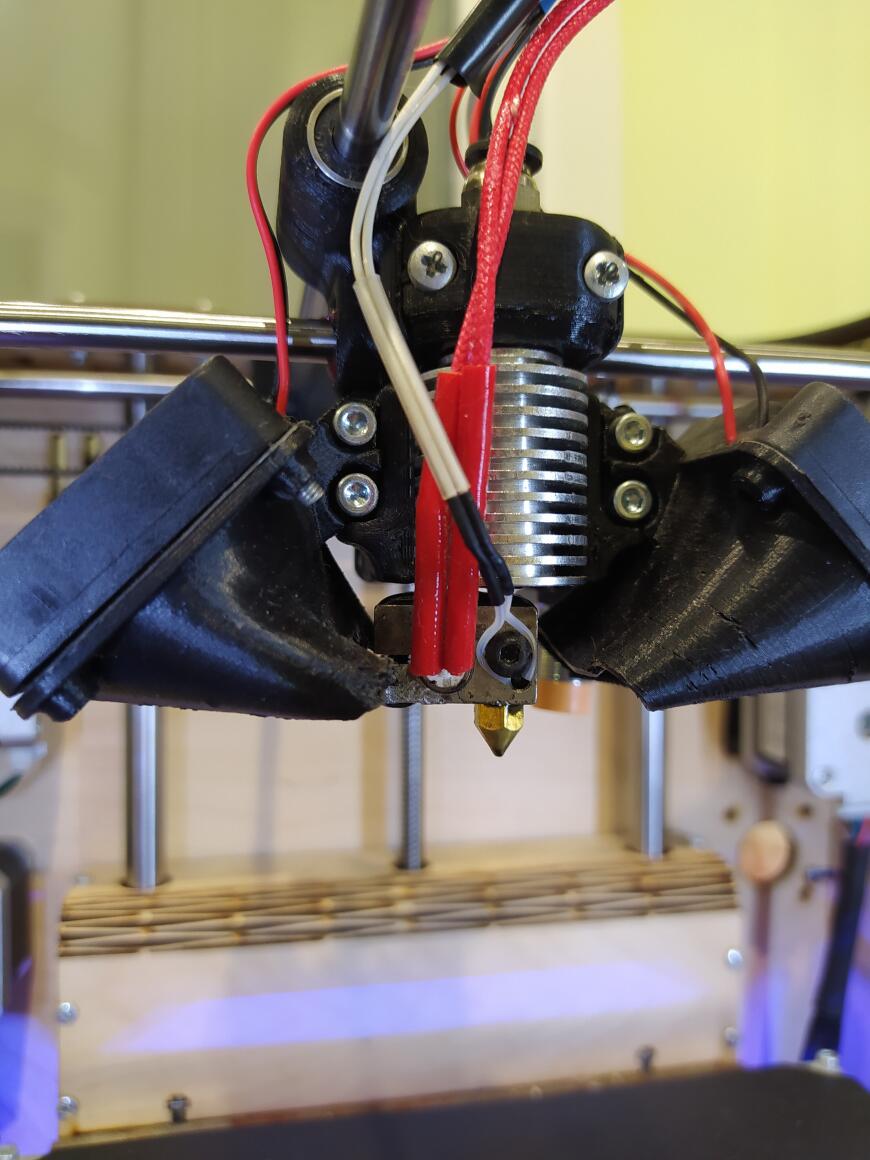

Прочистку следует начать с области вокруг нагревательного блока экструдера. Для этого рекомендуем очистить хотэнд со всех сторон металлической щеткой, пока не исчезнут следы застывшего или пригоревшего пластика. Использовать рекомендуется проволочную щетину, чтобы наверняка убрать остатки пластика на внешней части сопла.

Основная причина, почему забивается сопло 3D-принтера — это обуглившийся материал, который остался на внутренней поверхности сопла, пыль и прочие загрязнения. Это мешает экструзии нового материала. Соответственно, первый этап чистки сопла 3D-принтера, после внешней очистки — это нагрев экструдера. При этом плавится материал, который остался в сопле. Затем застрявший филамент необходимо вытолкнуть иглой.

Альтернативный метод начинается с отсоединения сопла. Деталь помещают на термостойкую поверхность или закрепляют в металлических тисках и нагревают вручную при помощи промышленного фена. Затем остатки филамента также вычищают иглой.

Как прочистить сопло 3D-принтера растворителем

Если после выполнения описанных выше стандартных процедур сопло всё еще забито, предлагаем метод, который подходит в большинстве случаев, в частности — если сопло забилось при печати ABS. Этот метод — прочистка сопла 3д-принтера ацетоном или другим растворителем, например дихлорэтаном, — выбор растворителя зависит от состава использовавшегося филамента.

Сопло следует отсоединить от хотэнда, поместить в растворитель и оставить на несколько часов. Жидкость растворит пластик, полностью или частично, и позволит убрать остатки иглой.

Не используемые в данный момент запасные сопла рекомендуем держать в стеклянной банке для реагентов, наполненной растворителем, чтобы не беспокоиться об их готовности к работе.

Как прочистить сопло 3D-принтера филаментом

Прочистка сопла филаментом буквально означает выталкивание застрявшего материала другим материалом. Для этого может подойти аналогичный или более высокотемпературный пластик, но мы рекомендуем использовать специальный чистящий филамент.

Чистящий филамент — это материал, который продается в виде коротких палочек или катушек. На первый взгляд, эти волокна напоминают нейлон. В действительности, чистящий филамент представляет собой материал, который используется для очистки промышленного оборудования для литья под давлением. Такой филамент помогает аккуратно вытолкнуть застрявшие частицы и карбонизированный пластик, не повредив сопло. Во многих случаях чистящий филамент оказывается более эффективным средством, чем традиционная горячая и холодная чистка сопла 3D-принтера.

Достоинством метода является высокая эффективность при минимальной механической нагрузке на детали принтера. К недостаткам можно причислить дополнительные расходы и возможность использования только при частичном засорении сопла — чистящий филамент должен проходить хотя бы частично.

Перед началом использования чистящего филамента необходимо извлечь пластик для печати и освободить канал для загрузки пластика, а затем разогреть экструдер до последней температуры, при которой осуществлялась печать. Чистящий филамент пропустить вручную, либо настроить принтер на автоматическую подачу (в системах с прямым приводом). После начала печати из сопла должен появиться чистящий филамент с остатками старой нити. Экструзию следует продолжать, пока прозрачный чистящий материал не пойдет без остатков старого пластика.

Итого

Своевременная прочистка сопла — необходимая для сохранения качества печати процедура, позволяющая получать качественные и относительно однородные по структуре детали с ровной поверхностью, без каверн и неровностей. Регулярно обслуживайте оборудование самостоятельно или обращайтесь к профессионалам.

Проведите ремонт, профилактику или апгрейд своего 3D-принтера в Сервисном центре Top 3D Shop — квалифицированный персонал, качественные материалы и гарантия на все работы к вашим услугам.

Чистка экструдера со всеми нюансами

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дорогие 3Д любители приветствую вас!

В этом посту мы затронем тему разборки, чистки и сборки экструдера с учётом всех нюансов. Последовательность действий описана для системы подачи пластика bowden (дальне-дистанционной)

Для тех, у кого нет желания/времени читать весь пост целиком, вашему вниманию я подготовил видео ниже по ссылке.

Перед тем как разбирать экструдер, рекомендуется иметь под рукой запасные части. А именно: термобарьер, сопло и термистор. Это минимальный набор тех элементов, которые можно легко повредить.

Так же если вы разбираете экструдер в первый раз, рекомендуется сначала дотошно проанализировать каждый свой шаг, перед тем как что-либо предпринимать. Подготовьте все необходимые инструменты, узнайте, как точно называется ваш экструдер, какой модели стоит термистор, какой мощности стоит нагревательный элемент, где их можно оперативно приобрести в случае непредвиденных обстоятельств. Также лучше выделить себе пустое окно в пару дней без печати. Все эти действия необходимы, чтобы у вас не возникло ситуации с разобранным и выведенным из строя экструдером и при этом завтра вам уже нужно ставить принтер на новую печать.

И так начнём. В первую очередь нужно разогреть экструдер до рабочей температуры. Температура должна соответствовать тому пластику, которым в последний раз происходила печать. Нагреть экструдер можно с помощью команды как через дисплей, так и подключив принтер к компьютеру и дав соответствующую команду.

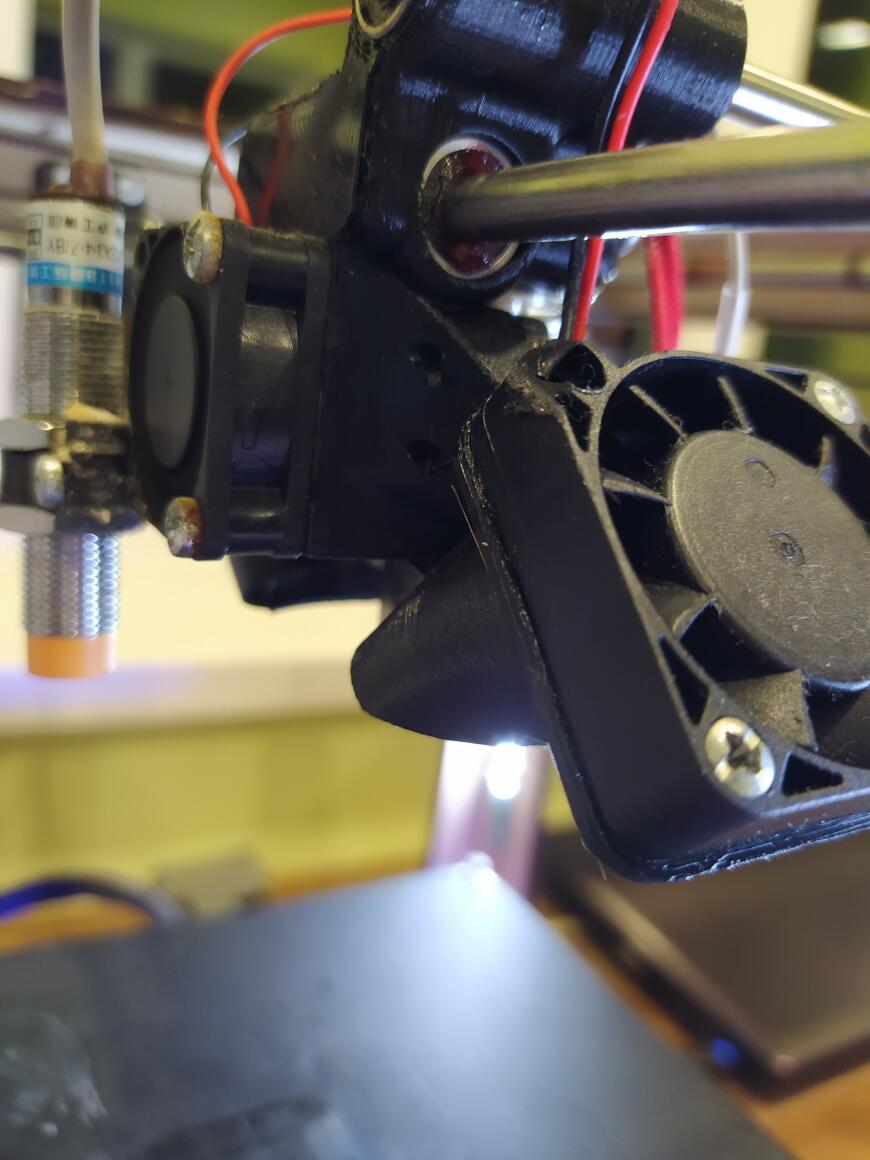

Разогрев экструдер, достаём из системы подачи пластик, после чего снимаем стопорное кольцо с фитинга на экструдере (если оно имеется) и нажав на шляпку фитинга, достаём тефлоновую трубку.

И так на данный момент мы достали трубку. После этого, если у вас на экструдере нет силиконового чехла/носка, то можно выкручивать сопло. Для этого одной рукой нужно удерживать алюминиевый блок (для экструдера E3D V6 Volcano удобно использовать ключ на 13) и с помощью накидного ключа или головки на 7 нужно выкрутить сопло. Выкручивать нужно осторожно, т.к. экструдер нагрет.

Если же у вас стоит силиконовой чехол/носок, то выкрутить сопло сейчас не получиться. В любом случае на этом этапе, с выкрученным соплом или нет, следует снимать экструдер с принтера. Единственное, перед этим нужно уменьшить температуру экструдера до комнатной. Так же перед тем как снять экструдер нужно убедится в том, чтобы все возможные провода с разъёмами, были отсоединены. Когда экструдер окажется в руках, у нас появится возможность снять силиконовый чехол/носок, что мы и делаем. После того как он будет снят, нужно опять разогреть экструдер и выкрутить сопло. Пока экструдер разогрет, все действия необходимо производить аккуратно, чтобы не обжечься. Теперь выкручиваем термобарьер с алюминиевым радиатором. После чего, опять уменьшаем температуру экструдера до комнатной.

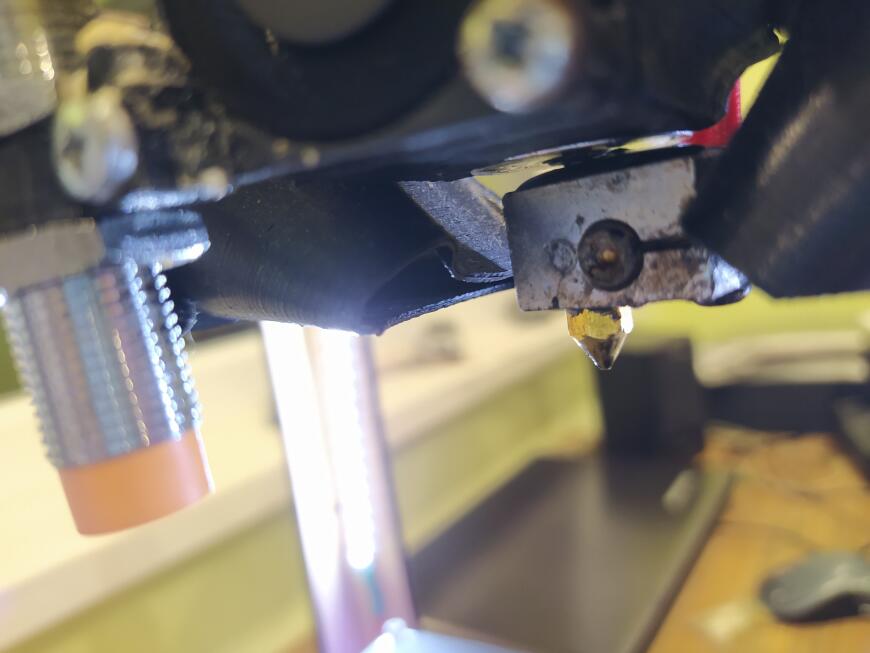

Теперь наступает момент осмотра всех составляющих экструдера. Если вы где-либо увидите налипший пластик, его следует убрать. Так же следует убедится, чтобы внутри термобарьера не было пластика. Если он есть его нужно удалить, но с начало выкрутив его из алюминиевого радиатора. Выкручивать его нужно аккуратно, чтобы не повредить резьбу, а также не деформировать тонкостенную проточку, иначе тефлоновая трубка не сможет полностью пройти сквозь него (может застрять в термобарьере если он у вас сквозной) уже при сборке узла. Пробка из пластика в термобарьере появляется преимущественно из-за того, что тефлоновая трубка, вгрызаясь в фитинг, немного отходит от торца сопла и между соплом и трубкой медленно появляется зазор, который заполняется пластиком. Чем больше трубка вгрызается в фитинг, тем больше становится этот зазор. Образующаяся на этом месте пробка из пластика, как раз и является одним из факторов, затрудняющим продвижение филамента через экструдер. После того, как будет удалён весь пластик внутри термобарьера, удаляем пластик (если он есть) с наружной резьбы термобарьера с помощью плашки М6.

Разобравшись с термобарьером, теперь нужно убедится, чтобы на внутренней резьбе алюминиевого блока и наружной резьбе сопла не было следов пластика. Если видны загрязнения, можно почистить внутреннюю резьбу алюминиевого блока с помощью метчика М6, а внешнюю резьбу сопла, как и в случае с термобарьером, с помощью плашки М6. Кстати на счёт последних – это актуально для экструдера E3D V6 и E3D V6 Volcano. Если у вас стоит другой экструдер, тогда ознакомьтесь с ним самостоятельно и определите какая резьба в нём есть и какие инструменты вам будут необходимы.

Во время работы с алюминиевым блоком нужно быть крайне аккуратным с проводами, идущими к термистору. Как сам термистор, так и провода очень легко повредить. Если всё же термистор или его провода будут повреждены, он не сможет считывать температуру с экструдера. В таком случае на дисплее отобразится ошибка температуры. (TEMP ERROR). Ошибка отображается, как на дисплее, так и при подключении принтера к компьютеру (М999).

Теперь перейдём к соплу. Сопло можно как заменить на новое, так и почистить старое. При замене на новое следует убедиться, что внутри сопла нет никаких включений, а также можно проверить с помощью сверла соответствующего диаметра (если такое имеется) соответствует ли диаметр отверстия заявленному производителем ( у меня был опыт, когда новое сопло оказывалось не до конца просверленным). При чистке же старого, необходимо удалить пластик с резьбы, с торца и внутри сопла. После нужно убедится, что отверстие видно насквозь. Если не удалить оставшийся пластик внутри сопла, а в нём окажутся какие-либо включения, например, крупнее диаметра сопла, то и пластик сразу после сборки экструдера не сможет выдавливаться и вся работа будет проделана впустую. Кстати попадание инородных включений в экструдер крупнее диаметра сопла, это одна из причин того, что экструдер резко забивается.

Теперь наступает ответственный момент затяжки резьбы. Вкручиваем термобарьер в радиатор охлаждения. Далее вкручиваем сопло в алюминиевый блок до упора, после чего, ВНИМАНИЕ, на треть оборота выкручиваем сопло. Теперь вкручиваем с обратной стороны термобрарьер до упора. После чего нужно законтргаить между собой сопло и термобарьер, чтобы препятствовать вытеканию пластика из-под резьбы. Именно для этого нужно было выкрутить сопло на треть оборота. Силу затяжки если есть возможность, лучше узнать у производителя вашего экструдера. Но здесь хочется отметить, что если перестараться с усилием, то можно сорвать как резьбу в алюминиевом блоке, так и обломать сопло. Но если недотянуть, то пластик может просочится из-под резьбы. Из-за этого опять придётся разбирать экструдер и чистить всё, куда попал пластик. Теперь накручиваем алюминиевый радиатор на термобарьер. Далее следует с одной стороны взявшись ключом на 13 за алюминиевый блок, а с другой ключом на 10 за фитинг, ВНИМАНИЕ с лёгким усилием подтянуть резьбу фитинга и алюминиевого радиатора. Усилие здесь нельзя прикладывать большое, т.к. можно легко повредить термобарьер в его тонкостенной зоне (в месте его проточки).

После того, как экструдер затянуть, надеваем силиконовый чехол, если он имеется и устанавливаем экструдер на своё место. Следующим шагом вставляем тефлоновую трубку. Она должна быть вставлена плотно и до упора. Если трубка не будет вставлена до упора, то пустая область заполнится расплавленным пластиком, что в свою очередь будет препятствовать продвижению филамента через экструдер. Далее необходимо закрепить все провода в первоначальном состоянии и убедится, что спайка проводов (если таковая имеется) находится не в зоне изгиба. Из-за того, что шлейф проводов при печати постоянно изгибается, в области изгиба не допустимо нахождение мест спайки, т.к. в противном случае это неизбежно приведёт к облому места спайки. Так же не забываем вставить тефлоновую трубку в систему подачи пластика, если она доставалась. Подключаем все ранее отключённые разъёмы.

В итоге экструдер собран и установлен на место. После этого так же рекомендуется произвести калибровку стола.

Перед тем как завершить, хочется ещё раз проговорить главные нюансы: 1) После сборки/разборки, узел должен быть чистым и без каких любо включений пластика 2) Не забыть законтргаить между собой сопло и термобрарьер. 3) Можно немного подрезать тефлоновую трубку, чтобы место контакта тефлоновой трубки с фитингом было «свежим» 4) Все работы выполнять крайне аккуратно и с пониманием того, что вы делаете. 5) Спланируйте в голове всё что нужно сделать, чтобы у вас было чёткое осознание последовательности всех действий 6) Подумайте какие запасные части вам необходимо докупить 7) Подготовьте инструмент, который вам понадобится в ходе работы 8) запланируйте чистку экструдера так, чтобы на кануне у вас не было необходимости ставить принтер на печать.

Спасибо за внимание. Надеюсь материал был для вас полезным, желаю вам всего хорошего.