Д16чт что означает буква ч

Высокоресурсные сплавы на основе алюминия марки Д16ч (деформирумые)

Листы из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Основные силовые элементы планера

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства обшивочных листов толщиной св. 1,9 до 6,0 мм из сплава марки Д16ч в закаленном и естественно состаренном состоянии (Т) по ОСТ 1 90070-92 (направление вырезки образцов — поперечное (П)): Временное сопротивление (σв) — не менее 425 МПа Предел текучести (σ0,2) — не менее 275 МПа Относительное удлинение (δ) — не менее 11,0 %

Нормативные документы

| Вид документа: | Обозначение: | Наименование: |

| Технические условия (ТУ) | ТУ 1-92-52-77 | Листы обшивочные из алюминиевых сплавов марок Д16ч и В95пч с тонкой регламентированной плакировкой |

| Технические условия (ТУ) | Изменение № 1 к ТУ 1-92-52-77 | Изменение № 1 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 2 к ТУ 1-92-52-77 | Изменение № 2 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 3 к ТУ 1-92-52-77 | Изменение № 3 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 4 к ТУ 1-92-52-77 | Изменение № 4 к ТУ 1-92-52-77 |

Панели прессованные из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Элементы конструкций изделий авиационной техники, работающие на растяжение

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства панелей из сплава марки Д16ч в закаленном и естественно состаренном состоянии (Т) по ОСТ 1 90177-75 (направление вырезки образцов — поперечное (П)): Временное сопротивление (σв) — не менее 432 МПа Предел текучести (σ0,2) — не менее 314 МПа Относительное удлинение (δ) — не менее 8 %

Профили прессованные из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Силовые детали планера самолета, длительно работающие при температурах до 80 ᵒС

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства прессованных профилей с толщиной полки до 2,0 мм из сплава марки Д16ч в закаленном и естестественно состаренном состоянии (Т) по ОСТ 1 90113-86 (направление вырезки образцов — долевое (Д)): Временное сопротивление (σв) — не менее 400 МПа Предел текучести (σ0,2) — не менее 305 МПа Относительное удлинение (δ) — не менее 10 %

По вопросам приобретения высокоресурсных сплавов на основе алюминия марки Д16ч (деформирумых) и получения подробной консультации по свойствам продукции, условиям поставки и заключению договора просим Вас обратиться к менеджерам:

Маркировка алюминия и алюминиевых сплавов используемых в авиастроении

Содержание статьи.

Маркировка алюминия и алюминиевых сплавов

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

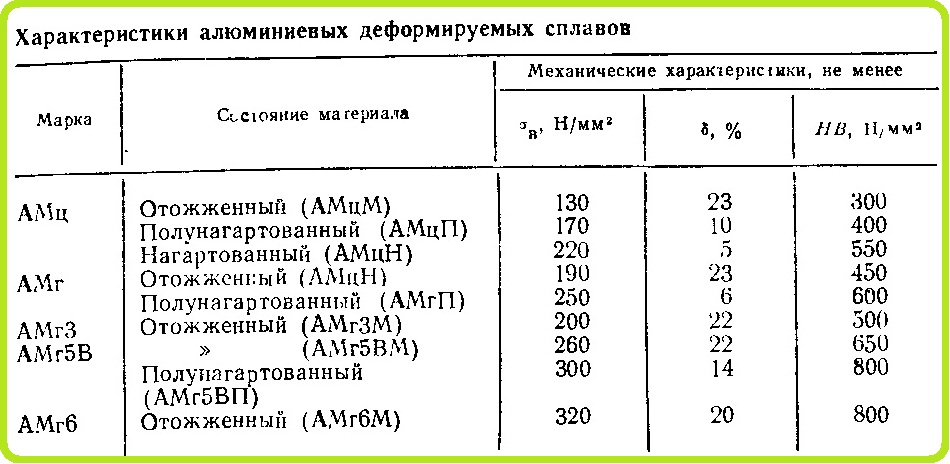

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

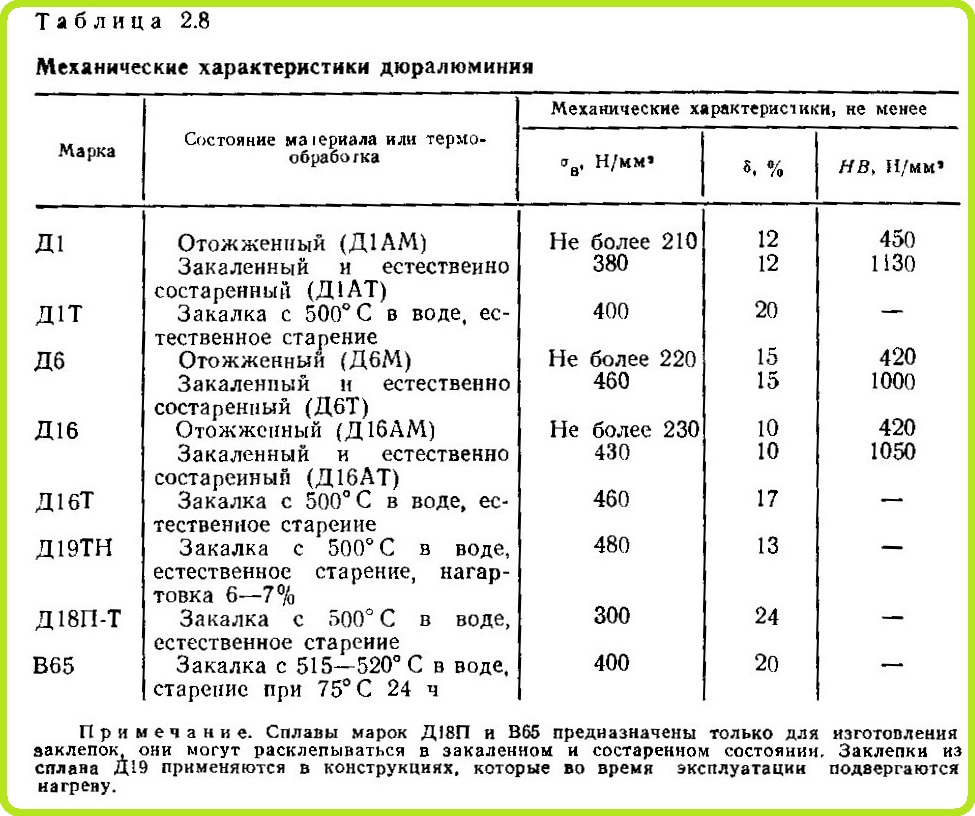

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

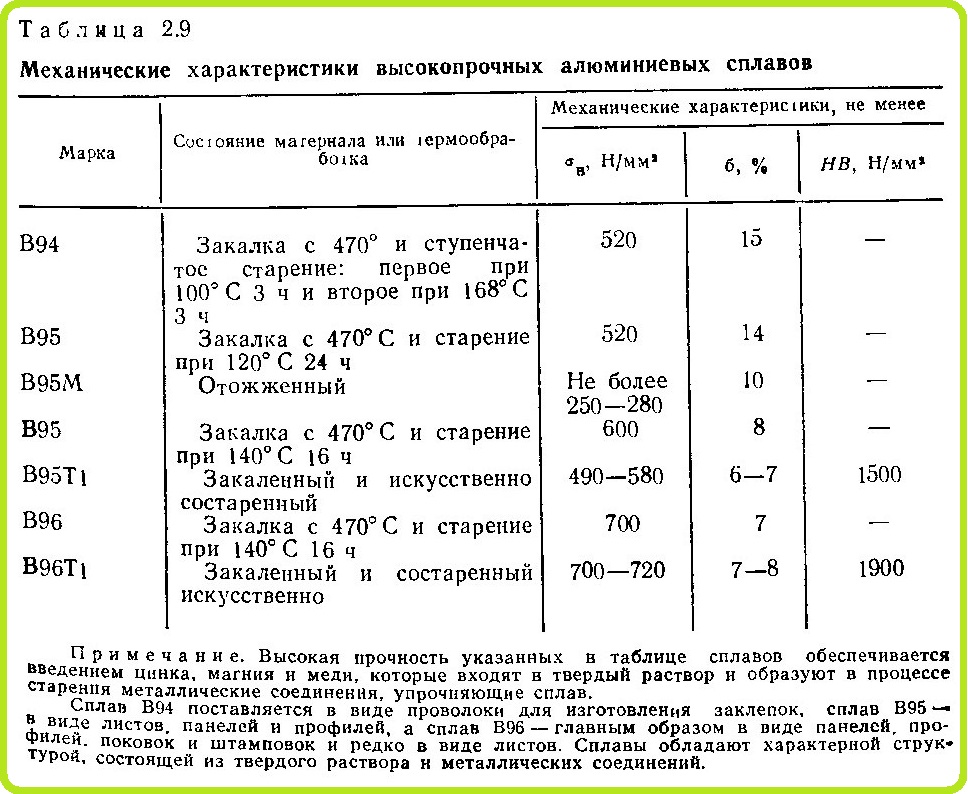

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Деформируемые алюминиевые сплавы

АМц (1,0—1,6% Мп, 0,6% Si 0,7% Fe) обладает высокой пластичностью (табл. 2.7) в отожженном состоянии (АМцМ) и низкой в нагартованном (АМцН), хорошо сваривается газовой, атомно-водородной и контактной сваркой, применяется для изготовления баков, бензо- и маслопроводов, горловин кронштейнов, патрубков и фланцев горловин и малонагруженных деталей. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—475° С.

АМг (2,0—2,8% Mg, 0,15—0,40% Мп, 0,4% Si, 0,4 Fe) обладает такими же пластическими свойствами, как АМц, хорошо сваривается атомно-водородной и контактной сваркой, удовлетворительно — газовой. В отожженном состоянии имеет неудовлетворительную обрабатываемость резанием, в полунагартованном и нагартованном — удовлетворительную. Применяется для изготовления баков, бензо- и маслопроводов, стенок входных » патрубков, направляющего конуса заглушек и других средненагруженных деталей авиационной техники. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—275°С.

АМг5П (5,2 Mg, 0,4% Мп) имеет высокую пластичность в отожженном состоянии, термической обработкой не упрочняется, удовлетворительно сваривается атомно-водородной, точечной и газовой сваркой, обладает высокой коррозионной стойкостью, поставляется в виде проволоки, применяется для изготовления заклепок для клепки конструкций из магниевых сплавов. Заклепки ставятся в отожженном состоянии. Температура отжига 340—410° С с охлаждением на воздухе.

АВ (0,2-0,6% Сu, 0,45-0,95% Mg, 0,15-0,35% Мn, 0,5-1,2% Si) имеет высокую пластичность в отожженном состоянии (АВТ) и среднюю после закалки и старения (АВТ), хорошо сваривается точечной и атомно-водородной сваркой, удовлетворительно — газовой, применяется для изготовления деталей требующих хорошей пластичности в холодном и горячем состоянии штампованных и кованых деталей сложной формы. Температура ковки и штамповки 470-475° С

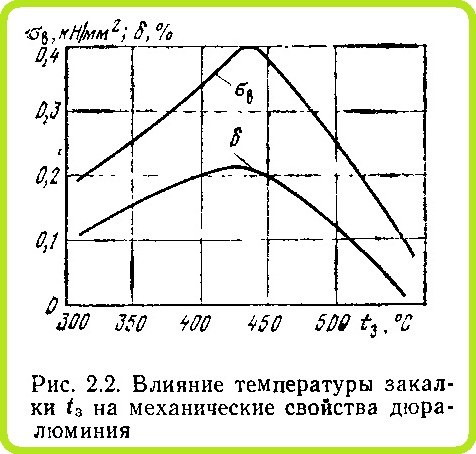

Термическая обработка: закалка с 010—525° С в воде, старение естественное или искусственное при 150° С в течение 6 ч, отжиг при 350-370° С, охлаждение на воздухе (рис. 2.2).

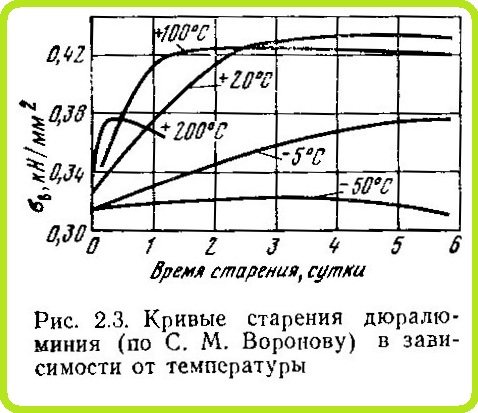

Применяется для изготовления заклепок, которые ставят после закалки и естественного старения. Закалка с 490—505° С в воде и естественного старение не менее 4 суток (рис. 2.3).

Д3П имеет высокую пластичность в отожженном состоянии; применяется для изготовления заклепок, которые ставятся в свежезакаленном состоянии не позднее 3 ч после закалки (сплав Д3П заменяется сплавом Д18П). Термическая обработка: закалка с 490-500° С в воде, естественное старение не менее 4 суток, отжиг при 340—370° С, охлаждение на воздухе.

В65 (4,2% Сu, 0,2 % Mg, 0,4% Mn) —сплав для заклепок, которые ставятся в закаленном состоянии и состаренными, так как пластичность его удовлетворительная и заклепки не надо разупрочнять постановкой. Заменяет сплавы Д1 и Д16. Термическая обработка: закалка с 510-520° С в воде, старение при комнатной температуре в течение 10 суток при температуре 50° С в течении 3 суток

Д7А сплав для ободьев колес шасси, применяется после закалки и старения.

Д1 (4,3 % Cu, 0,6% Mg, 0,6%Mn,>=0,7% Si, >=0,7% Fe) имеет среднюю пластичность табл. 2.8 Обрабатываемость резанием удовлетворительная после закалки и старения (Д1Т) и пониженная после отжига. Применяется для изготовления силовых элементов средней прочности: деталей каркаса, штампованных узлов крепления, лопастей винтов, заклепок (последние ставятся в свежезакаленном состоянии не позже 2 ч после закалки). Термическая обработка: закалка с 490—510° С в воде и естественное старение в течение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе.

Д16 (3,8—4,9% Сu, 1,2—1,8 Mg, 0,3—0,9% Мn)—дюралюминий повышенной прочности. Пластичность в отожженном и свежезакаленном состоянии — средняя, обрабатываемость Д16Т и Д16ТН — удовлетворительная, Д16М — пониженная. Применяется для изготовления силовых элементов конструкции: деталей каркаса, обшивки, шпангоутов, нервюр, лонжеронов, заклепок. При изготовлении сильно нагруженных деталей рекомендуется заменять сплавом В95. Заклепки ставят в свежезакаленном состоянии не позже 20 мин после закалки. Термическая обработка: закалка с 495—505° С в воде, естественное старение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе. Отжигу Д16ТН должен предшествовать нагрев при 450—500° С.

В95 (5—7% Zn, 1,8—2,8% Mg, 1,4—4,0% Cu, 0,2—0,6% Мn, 0,10—0,25% Сr) — высокопрочный алюминиевый сплав (табл. 2.9). Пластичность в отожженном и свежезакалениом состояниях такая же, как у сплава Д16 в тех же состояниях. В состаренном состоянии значительно ниже. Обрабатываемость резанием и свариваемость точечной сваркой хорошие, газовой — неудовлетворительная. Применяется для изготовления силовых деталей конструкции: лонжеронов, стрингеров, шпангоутов, обшивки, нервюр. Термическая обработка; закалка с 465—475°С, охлаждение в воде, искусственное старение плакированных изделий при 120° С в течение 24 ч, неплакироваиных — при 140° С в течение 16 ч, отжиг при 420° С, охлаждение в печи до 150° С и далее на воздухе.

Детали из САП длительно работают до 300—550° С и кратковременно до 700—1100° С. САП рекомендуется применять также для деталей, работающих в тяжелых коррозионных условиях

Спеченные алюминиевые сплавы (САС) получают путем горячего брикетирования и последующего прессования при 500°С смесей порошков алюминия с другими элементами.

В САС 1 добавляют 25—30% Si и 5—7% Ni а в САС 4 10—15% Si и 17—25% SiC Сплавы САС обладают низким коэффициентом линейного расширения и применяются для изготовления приборов

Разработаны сплавы САС Д16, САС В96 по своим свойствам подобные сплавам Д16 и В96 но не имеющие технологических дефектов связанных с литьем (окисных и шлаковых включений ликвационных зон) и обработкой давлением (анизотропии свойств)

Композиционные материалы на основе алюминия

Композиционными называют сложные материалы в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты. Они имеют высокие прочность сопротивление хрупкому разрушению, жаропрочность, модель упругости и термическую стабильность свойств. Волокнистые и дисперсионно-упрочненные наполнители. По форме наполнителя композиционные материалы разделяют на волокнистые и дисперсионно упрочненные. Первые упрочняются волокнами или нитевидными кристаллами тугоплавких соединений и элементов (Аl2O3, SiC С, В и др), а также тонкой микронной вольфрамовой или прочной стальной проволокой. Вторые упрочняются наполнителями из тонкодисперсных тугоплавких частиц оксидов карбидов, боридов, нитридов

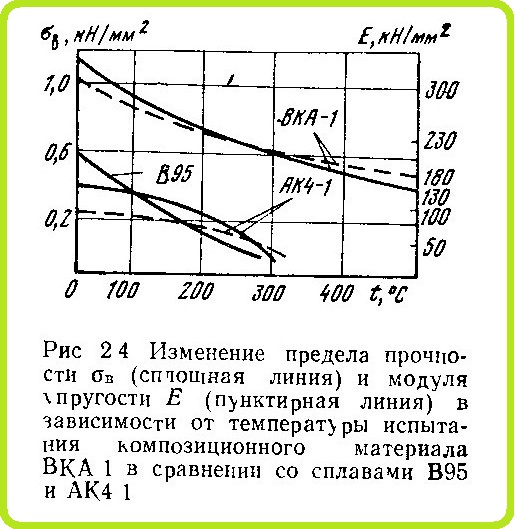

Сплав ВКА-1 —композиционный материал на основе алюминия и его сплавов. Модуль упругости, предел прочности и выносливости до температур 500 С в композиционных материалах в 2—3 раза выше, чем у обычных алюминиевые сплавов

Замена сплава В95 при изготовлении лонжерона крыла самолета на титановый сплав с подкрепляющими элементами из сплава ВКА 1 увеличивает его жесткость на 45% и дает экономию в весе около 42%. К тому же дисперсионно упрочненные сплавы не имеют анизотропии свойств, как волокнистые композиционные материалы.

Источник: Справочник по авиационным материалам и технологии их применения.

Сплав Д16Т — состав, свойства, область применения, аналоги

Справочники по продукции предприятий металлургической отрасли говорят о том, что на базе алюминия производят порядка 250 сплавов. У каждого свой состав, назначение и технические характеристики. Между тем среди этого разнообразия можно встретить сплав Д16Т, который благодаря характеристикам применяют практически во всех отраслях промышленности.

Особенности сплава и его состав

Д16 представляет собой алюминиевый сплав с добавлением различных легирующих элементов. Главной особенностью дюраля является тот факт, что это самый первый металл, при упрочнении которого начало применяться старение.

В качестве легирующих элементов в сплаве Д16 применяют медь (Cu 4,4%), магний (Mg 1,5%), марганец (Mn 0,5%) и очень незначительное количество кремния (Si до 0,5%), железа (Fe до 0,5%), хрома (Cr до 0,1%), титана (Ti до 0,15%) и цинка (Zn до 0,25%).

Чистый сплав Д16 применяется очень редко, так как он обладает недостаточной прочностью и твердостью. По этой причине дюраль закаляют и подвергают старению. Эти процессы заключаются в нагреве деталей до 500 градусов Цельсия и дальнейшем охлаждении в воде. Старение в свою очередь может применяться искусственное и естественное. При этом название сплава изменяется на Д16Т.

Д16Т является самым востребованным алюминиевым сплавом. Он легкий, прочный и имеет отличные показатели сопротивления усталостным нагрузкам.

| Список продукции из сплава | Цена |

|---|---|

| Листы дюралевые Д16 | от 241 ₽ за 1 кг |

| Трубы дюралевые Д16 | договорная |

| Прутки дюралевые Д16 | от 246 ₽ за 1 кг |

Промышленные сплавы системы Al-Cu-Mg

Конструкционные дюралюминиевые сплавы (дюраль, дуралюмин) Д1, Д16, Д19, ВД17, 2024 и др. упрочняют термической обработкой, они обладают высокими характеристиками механических свойств. Упрочнение дуралюмина при термической обработке достигается в результате образования зон Гинье-Престона сложного состава или метастабильных фаз S’ и θ’.

Дюралюминий получают легированием алюминия медью и магнием. Система легирования Al-Cu-Mg была открыта А. Вильмом, когда он получил сплав Д1. Дюралюмины остаются важнейшим сплавом для машиностроения и авиации. Самые значимые для промышленности сплавы в группе дюралюминов Д16 или 2024 и его модификации Д16ч и 1163 используют в термически упрочненном состоянии. Стадия старения после закалки проходит в естественных условиях при комнатной температуре (20°С) и обозначается буквой «Т» после марки сплава — Д16Т, Д16чТ, 1163Т по ГОСТ или «Т4» (близкий «Т3511») в импортной маркировке — 2024Т4 (2024Т3511). Такая термообработка создает хорошее сочетание характеристик вязкости разрушения, выносливости и скорости роста усталостной трещины. Дюралюминий Д16 уступает по прочности и коррозионной стойкости сплавам системы Al-Zn-Mg-Cu (В95, В95пч, В95оч), но превосходит по сопротивлению трещинообразованию при одинаковых относительно прочности напряжениях. Плотность Д16 равна 2,78 г/см3, что ниже плотности В95 — 2,85г/см3. Сплавы 1163 и Д16ч применяются для деталей, от которых требуется повышенная выносливость в условиях растягивающих напряжений.

Сплавы типа дуралюмин упрочняются при термической обработке, состоящей из закалки с 490—525°С (в зависимости от состава сплава) и естественного (зонного) или искусственного (фазового) старения.

В наиболее легированных сплавах (Д16, Д19, ВД17 и ВАД-1) содержание меди и магния превышает предельную растворимость этих элементов в твердом растворе или приближается к ней, что обусловливает гетерогенное состояние сплавов при температурах нагрева перед закалкой. Ограничение верхнего предела по содержанию легирующих элементов позволяет уменьшить количество растворимых избыточных фаз и повысить вязкость разрушения без снижения прочности.

Достоинства и недостатки

Как и любой сплав, дюралюминий Д16Т имеет сильные и слабые стороны. Среди основных преимуществ этого металла стоит выделить:

К незначительным минусам следует отнести:

Различие естественного и искусственного состаренных сплавов

Температура эксплуатации сплавов Д16, Д16ч, 1163 в естественно состаренном состоянии ограничена 80°С из-за снижения коррозионной стойкости в случае нагревов при более высоких температурах.

Эти сплавы в искусственно состаренном состоянии имеют улучшенную коррозионную стойкость, которая не снижается при нагревах, более высокие прочностные свойства, особенно предел текучести, однако более низкие значения относительного удлинения, вязкости разрушения, выносливости по сравнению с естественно состаренным состоянием.

Существенное улучшение вязкости разрушения в искусственно состаренном состоянии достигается в результате снижения содержания железа, кремния, а также легирующих элементов. Поэтому для деталей в искусственно состаренном состоянии используются улучшенные модификации сплава Д16 — Д16ч и 1163. Эти сплавы в искусственно состаренном состоянии могут применяться в температурно-временных областях, в которых не рекомендуется применять сплавы в естественно состаренном состоянии: при эксплуатационных нагревах при температурах выше 80°С или технологических нагревах выше 125°С, а также при повышенной опасности коррозии под напряжением. При изготовлении деталей из сплавов Д16ч и 1163 в искусственно состаренном состоянии необходимо выбирать конструктивные формы с минимальной концентрацией напряжений, отрабатывать плавность переходов при изменении сечения деталей, уменьшать эксцентриситеты. Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Сплавы системы Аl-Сu-Mg превосходят по жаропрочности сплавы систем Аl-Mg, Аl-Mg-Si, Аl-Zn-Mg-Cu. Их преимущество перед высокопрочными алюминиевыми сплавами проявляется при температурах выше 100°С и особенно при длительных выдержках. Сплавы Д1, Д16 склонны к образованию кристаллизационных трещин и поэтому относятся к категории несваривающихся плавлением сплавов. Cвариваемым сплавом является сплав ВАД-1.

Как улучшить Д16Т

Для того чтобы защитить сплав Д16Т от коррозии, его поверхность поддается плакировке техническим алюминием, анодированию или лакированию. Материал практически не пригоден для сварки, за исключением точечного метода. В основном монтаж изделий из данного металла осуществляется за счет создания специальных крепежных элементов – заклепок, болтов, шурупов и т. д.

Усилить преимущества дюралюминия Д16Т позволяет дополнительная термообработка. При температуре 500-505 градусов происходит закалка материала (в более высоких пределах возможен пережог Al), затем он закаляется в воде при температуре 250-350 градусов. На последнем этапе дюраль предается естественному старению при комнатной температуре, что дает на выходе максимальную для этого класса твердость 120-130 НВ.

Возврат при старении

Алюминий Д16Т относят к сплавам металлической системы Al/Cu/Mg. В состав входят:

Химсостав дюралюминия Д16Т регламентирован в ГОСТ 4784-97. Название расшифровывают следующим образом:

В состав Д16Т могут входить элементы: бериллий, титан, кремний, никель и прочее.

Кремний препятствует свариваемости сплава. Дело в том, что при воздействии высоких температур, возникающих в зоне сварки, в месте сварочного шва образуются трещины, снижающие качество сварки.

Никель снижает пластичность и прочность термически обработанных сталей. Вместе с тем при высоких температурах снижает коэффициент линейного расширения.

Одновременное присутствие в сплаве никеля и железа приводит к повышению механических характеристик. Следует отметить, что совместное содержание этих двух металлов оказывающих положительное влияние на Д16Т напрямую связано с образованием соединения FeNiAl9, как видно из формулы в нем нет и следов пребывания меди.

Специалисты по цветным металлам знают, что наличие одного железа в химическом составе алюминиевого сплава заметно ухудшает его характеристики. Оно способствует образованию пластин феррума. Это явление существенно понижает прочностные характеристики сплава Д16Т. Именно поэтому ГОСТ жестко нормирует содержание железа в Д16Т.

Аналоги

Технические параметры алюминия Д16Т привели к тому, что его производят более чем десяти странах мира. Ниже приведены аналоги сплава, который производят в в индустриально развитых странах мира, в США сплав называется 2024. В Германии 3,155, в странах Европейского союза сплав носит название ENAW-2024.

Номенклатура выпускаемой продукции чрезвычайно широка, это можно объяснить высокой популярностью металла, возникшей вследствии его широкого применения. Предприятия цветной металлургии, расположенные в нашей стране, выпускают следующую номенклатуру продукцию:

Термическая обработка сплава Д16Т

Для повышения рабочих свойств Д16Т подвергают термической обработке, которая проходит в несколько этапов.

На втором этапе дюраль закаливают в воде, при этом важную роль играет ее температура. Оптимальная температура закаливания составляет 250-350 ºC. Именно по достижению этих температур сплав получает предельную стойкость к межкристаллической коррозии.

На третьем этапе сплав подвергают старению. Для этого он выдерживается несколько дней (обычно 4 – 5 дней) при температуре 18 – 20 ºC.

По окончании проведения вышеперечисленных операций сплав марки Д16Т получает твердость 125 – 130 по НВ. Это самый высокий показатель среди всего семейства дюралей.

Зависимость свойств дюралюминия от степени рекристаллизации

Механические свойства горячедеформированных полуфабрикатов из сплавов типа дуралюмин сильно зависят от степени рекристаллизации в процессе нагрева при деформации и термической обработке. Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Полуфабрикаты с нерекристаллизованной структурой по сравнению с рекристализованной при повышенных прочностных свойствах в долевом направлении имеют преимущество по вязкости разрушения, выносливости при одинаковом по абсолютной величине уровне напряжения, сопротивлению коррозии под напряжением, но обладают более низким относительным удлинением в долевом направлении; выигрыш по прочностным свойствам уменьшается на образце с отверстием.

Листовой материал, изготовленный методом горячей и последующей холодной прокатки, а также проволока и трубы, изготовленные холодной прокаткой и волочением, в закаленном состоянии имеют полностью рекристаллизованную структуру. Профили и прутки, полученные горячим прессованием, после термической обработки могут иметь структуру от полностью нерекристаллизованной до полностью рекристаллизованной. Возможно получение преимущественно нерекристаллизованной структуры и в плитах. Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Сферы применения проката Д16Т

Незаменимы трубы Д16Т при производстве нефтяного сортамента. Эксплуатационные колонны, собранные них способны обеспечить бесперебойную эксплуатацию скважины в течение 8 лет.

В отличие от стального трубного проката, дюралюминиевые трубы пластичны, легки в транспортировке, прочны и имеют гладкую поверхность. Единственный минус труб Д16Т – склонность к коррозии при длительных нагревах, в агрессивной кислой или газовой среде. Однако, данная проблема успешно решается с помощью неорганических ингибиторов, которые создают на поверхности труб толстую оксидную пленку и снижают их чувствительность к межкристаллитному разрушению.

У нас вы можете купить:

Технологические свойства дюрали

Плакированные листы отличаются высокой коррозионной стойкостью, прессованные изделия, штамповки и поковки — пониженной стойкостью. Прессованные изделия из дюралюминия Д1 и Д16 в закаленном и естественно состаренном состоянии при эксплуатационных нагревах выше 100°С склонны к межкристаллитной коррозии; искусственное старение повышает сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать анодированию и защищать лакокрасочными покрытиями.

Сплавы хорошо свариваются точечной сваркой и не свариваются плавлением из-за высокой склонности к трещинообразованию. Все дуралюмины удовлетворительно обрабатываются резанием (в закаленном и состаренном состоянии) и химическим фрезерованием (размерным травлением). Обрабатываемость резанием в отожженном состоянии плохая. Высокотемпературная пайка не применяется из-за опасности пережога.

Температура начала ковки Д16, Д16П — 460°C, конца — 380°C.

Дуралюмин широко применяют во всех областях народного хозяйства, особенно в авиации. Сплав Д16 в виде листов и прессованных полуфабрикатов — основной материал для силовых элементов конструкции самолетов (детали каркаса, обшивка, шпангоуты, нервюры, лонжероны, тяги управления) и других нагруженных конструкций.

Сплав Д19 применяют для тех же деталей, что и сплав Д16, работающих в условиях эксплуатационных нагревов до температуры 200—250°С, а также для изготовления заклепок. Сплав Д1 используют для штамповки лопастей воздушных винтов, а также различных узлов крепления. Сплав ВД17 применяют для изготовления лопаток компрессора двигателей.