Гритность что это такое

Гритность что это такое

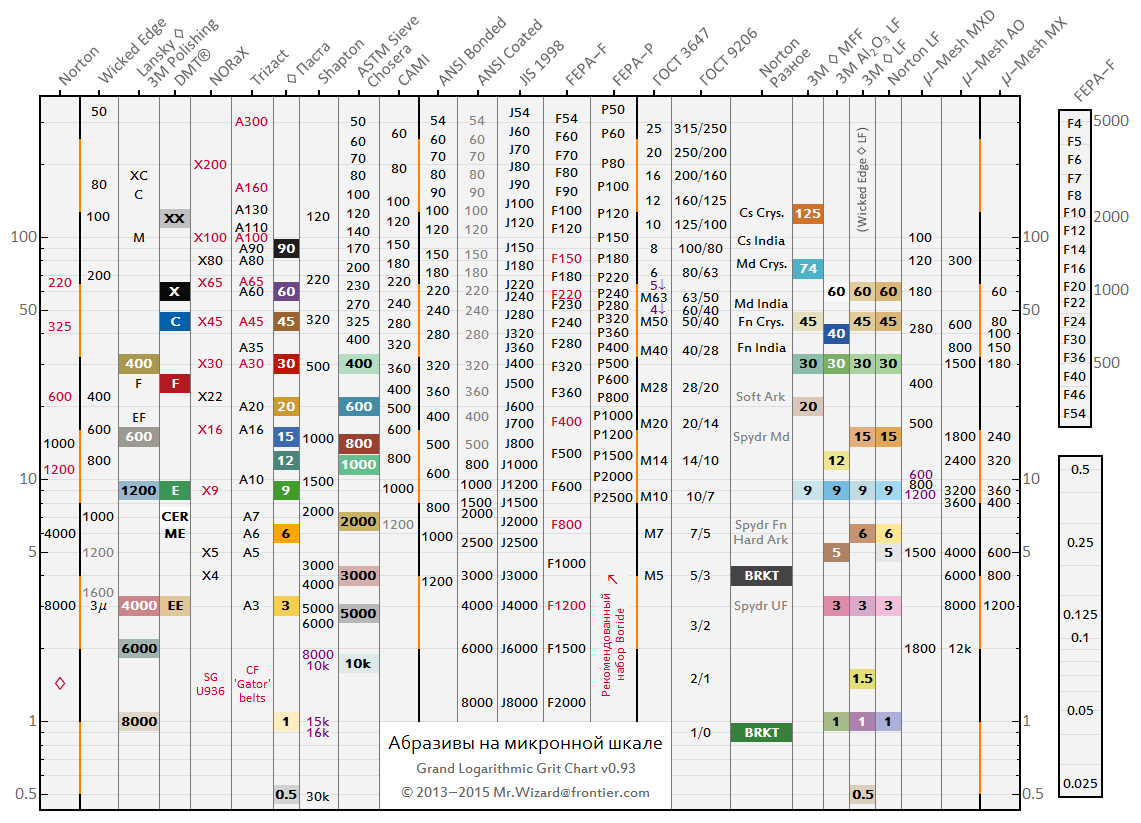

A comparison of grit sizes of belts, wheels, stones and hones used in knifemaking, sharpening and woodworking.

Выбор и применение абразивного инструмента. Маркировка

Если смотреть на цифры не бьется она что-то с таблицей Николая.

FEPA (Fédération Européenne des Fabricants de Produits Abrasifs)

JIS (Japanese Industrial Standard)

ANSI (American National Standards Institute)

MM (Micro-mesh)

MICRON (μ

Powder Size Specifications of the Federation of

European Producers of Abrasive Products (FEPA)

FEPA P-Grading System

Standard Testing Sieve Apertures

FEPA is an association of European manufacturers of abrasive products and their Trade Associations and members include the largest abrasive companies in the world.

Aluminium Oxide & Silicon Carbide Grains

FEPA-Standard 42-1:2006: Grains of fused aluminium oxide, silicon carbide and other abrasive materials for bonded abrasives and for general industrial applications Macrogrits F 4 to F 220

FEPA-Standard 42-2:2006: Grains of fused aluminium oxide, silicon carbide and other abrasive materials for bonded abrasives and for general industrial applications Microgrits F 230 to F 2000

CAMI прекратил свое самостоятельное существование влившись в UAMA

( Unified Abrasives Manufacturers’ Association :

http://www.uama.org/ )

стандарты теперь обозначаются просто как ANSI:

если говорить об американских стандартах,

то надо будет вспомнить еще ASTM ( http://ru.wikipedia.org/wiki/ASTM )

и в частности U.S. Standard ASTM E11

( вот пример: http://www.woodturningvideosplus.com/abrasive-reference.html )

Есть немного классификации моделей камней Naniwa по применению http://zatochiklinok.ru/1-2/sinteticheskie-abrazivy/naniwa-2

нет такого ГОСТ-а

и нет и никогда не будет ни ГОСТ-а, ни JIS-а, ни DIN-а, ни ISO, ни иного какого стандарта который бы

устанавливал однозначную связь между размером зерна ( и распределением, т.к. монодисперсных шлифпорошков на практике не встречается )

и результирующим состоянием поверхности ( в форме Ra, Rz или класса шерховатости ) отделанной на этом порошке.

там такая-же связь как если попытаться увязать мощность двигателья в л.с. с максимальной скоростью автомобиля.

То есть некоторая зависимость конечно есть, но она настолько неоднозначная, и от столь многих факторов зависящая, что никому находящемуся в здравом уме не придёт в голову

это стандартизировать или пытаться устанавливать однозначную связь.

суперабразивные = алмаз или CBN ( кубический нитрид бора )

я не говорю, что нет вообще никакой связи, но говорю, что связь слишком сложная и слишком неоднозначная, зависящая ещё от процесса шлифования, от предыстории, от марки стали, от ТМО, от метода формообразования и т.д.

включать шерховатость в отрыве от стали, процесса финиширования и его особенностей ( давление, тип носителя,

СОЖ и т.д. и т.п. ) в таблицу и выставлять это как окончательный факт ошибочно и неразумно

а не только классификация абразивного зерна

по абразивам и абразивной обработке есть ряд стандартов JIS из областей JIS R ( Ceramics ) и JIS B ( Mechanical Engineering ):

http://www.freestd.us/ics/383_1_47_3.htm

общей численностью около 170 из порядка 50000 стандартов JIS.

Более корректно было бы ссылаться на конкретные стандарты JIS:

JIS R6002-1998 Testing method for bonded abrasive grain size

JIS B 4130-1982 grain sizes of diamond or cubic boron nitride

Одно и то же зерно на разных связках в разных камнях даёт разную шерховатость.

Например NANIWA SS 1000 даёт более чистую отделку, чем CERAX 1010

Аналогично KITAYAMA 8000 работает настолько тоньше SHAPTON PRO 8000,

что её выставляют как 12000 или даже ещё тоньше.

А если взять более широкий спектр инструментов включая притиры, шкурки, плёнки и прочее то разброс по шерховатости будет ещё больше.

Про давление и направление рисок я уже не говорю. считаю что они выбраны оптимальным образом в соответствии с задачей.

А если взять в расчёт, что стали бывают очень разные, и от марки стали, ТМО и прочих факторов шерховатость тоже зависит

и весьма значительно, то поймём насколько много возможно вариаций в этой системе помимо размера зерна.

идея проводить испытания абразивов и порошков

на их способность дать чистоту отделки не ниже определённой стандартом

— это хорошая и правильная идея.

Но давать в сводной таблице по абразивам эти вещи не стоит.

Так как таблица предназначена для того, чтобы дать общее представление

и возможность сопоставить маркировку сделанную в разных системах.

Введение

Вопрос на засыпку (попробуйте ответить на него сами или задайте его опытному заточнику, если вы пока не разбираетесь в предмете). Есть алмазная гранула размером 9 мкм. Какова ее зернистость в разных классификациях зернистости?

Скорее всего вы (или ваш визави) откроете одну из многочисленных сводных таблиц, чтобы найти однозначный ответ. И в этом случае ваш ответ будет неверным, вне зависимости от того, какие значения вы назовете. Потому что заданный вопрос просто не имел смысла.

Зернистость во всех существующих классификациях определяет статистический состав абразива как конгломерата огромного количества частиц. С отдельными частицами классификации не работают. Нельзя присвоить зернистость отдельно взятой частице, потому что частица одного размера может входить в совершенно разные фракции абразива. (Частица 9 мкм из нашего примера может входить в 4 фракции по ГОСТ 9206-80, и в целых 8 фракций по JIS!)

Что такое зернистость

Человек всегда будет стремиться свести любую сложную проблему к одному числу, и зернистость – не исключение. Вне всяких сомнений, присвоить любому точильному камню одно единственное число – зернистость – является очень соблазнительной идеей, так как задача сравнения становится тривиальной. Жонглируя значениями зернистости, вы должны отчетливо понимать – что стоит за цифрами. Пользуясь таблицами преобразования – знать фундаментальные недостатки и ограничения каждой классификации.

Основные классификации зернистостей объемных абразивов, которыми пользуются в деле заточки:

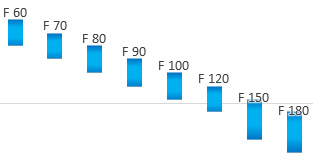

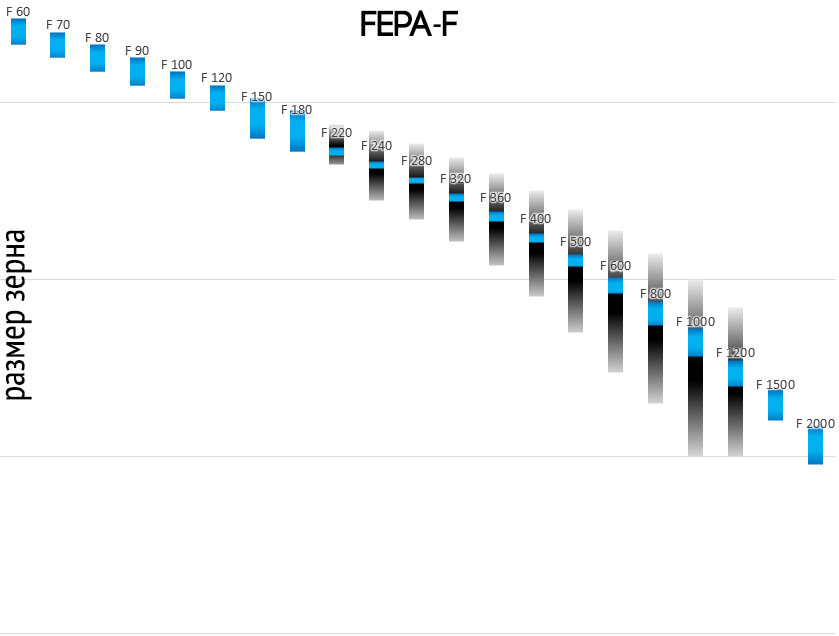

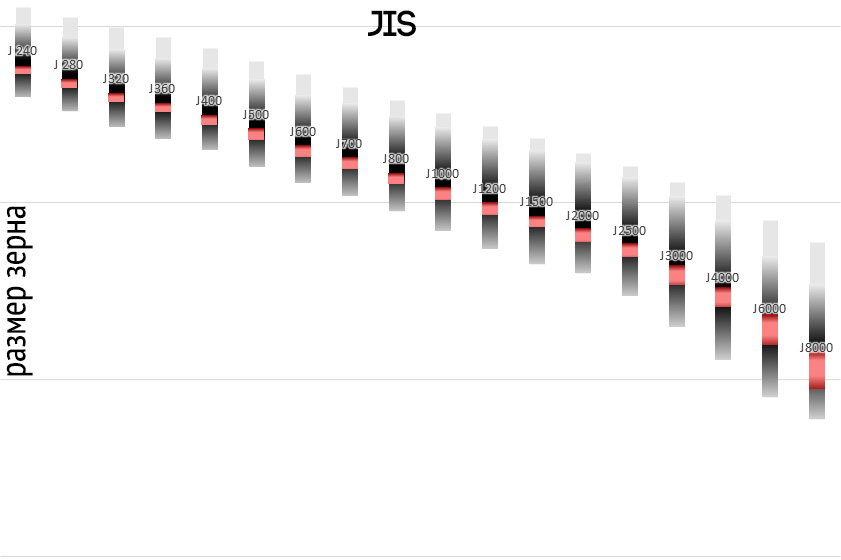

Каждая из этих классификаций дает определение своего набора зернистостей. Зернистость – величина дискретная (не непрерывная). К примеру, FEPA-F дает определение зернистости 800 и 1000, а зернистостей 801 или 900 не существует.

Любой абразив (неважно – твердый, паста или порошок) состоит из громадного числа частиц. В мире пони и бабочек (в котором живут многие маркетологи компаний-производителей) все частицы имеют одинаковый размер. В реальном мире абразивные частицы не могут иметь одинаковый размер, одни будут больше, другие – меньше. Даже если производитель тщательно сортирует абразивные частицы по размеру, всегда будет определенный диапазон размеров. Как классифицировать абразивный порошок, состоящий из миллиарда частиц разного размера?

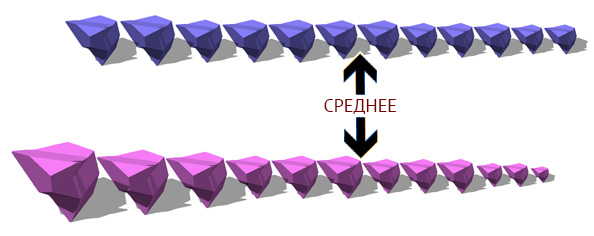

Классификации вносят элемент порядка в хаотический мир статистики. Зернистость определяется как интегральная функция предельного распределения размера зерен. Поясняющая картинка – зернистость грубых абразивов (макрогриты) в классификации FEPA-F (мы используем логарифмическую шкалу на всех графиках). Большая часть исследуемого абразива должна находиться внутри указанного диапазона. Особо подчеркну – среднее значение размера зерен не совпадает с центром диапазона, а просто находится внутри.

Примерим на себя роль лаборанта, который должен определить зернистость FEPA-F абразивного порошка. Мы последовательно берем пары эталонных сит – крупнозернистое сверху и мелкозернистое снизу. И сыпем порошок сверху. Если большая часть порошка проходит сквозь верхнее сито и застревает в нижнем сите – значит образец удовлетворяет зернистости. При этом возможны три случая:

И это – общая проблема при пользовании таблиц зернистостей. Зернистость по одной классификации никогда не совпадает с какой-либо зернистостью другой классификации. Если производитель декларирует соответствие бруска какой-либо зернистости, без тщательного лабораторного анализа невозможно определить соответствие бруска зернистости в другой классификации. Можно лишь делать допущения и упрощения.

Что такое фракция

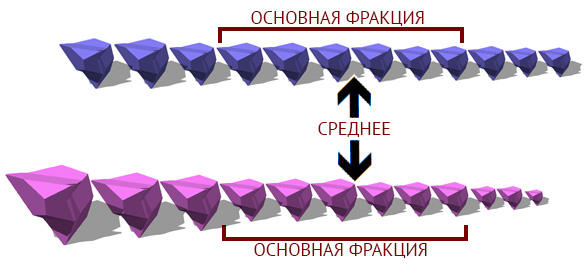

Вы спросите – неужели нарисованные на графике прямоугольники FEPA так сильно отличаются от аналогичных для других классификаций? Все дело в том, что мы сильно упрощаем суть, так как говорим лишь об основной фракции. Основная фракция – это лишь половина абразивных частиц (размер которых ближе всего к среднему значению). Вторая половина (ее называют смежной фракцией) может находиться за пределами описанного диапазона. Смежная фракция может оказывать существенное влияние на чистоту абразива в целом.

Например, абразив J 2500 (JIS) имеет основную фракцию в диапазоне 5-6 мкм, а зерна смежной фракции могут достигать 14 мкм, что почти втрое крупнее. Если вы взглянете на таблицу преобразования в конце статьи, то увидите, что J 2500 соответствует ГОСТ 7/5. Но ГОСТ 9206-80 запрещает наличие крупных зерен смежной фракции. Поэтому транслировать J 2500 в ГОСТ 7/5 по меньшей мере самонадеянно.

Но и это еще не все! Основная фракция – около 50% частиц, смежная – еще около 40%. Остается еще 9-10% частиц, размер которых может выходить за диапазон смежной фракции. Это называется предельной фракцией. К примеру, абразив с зернистостью J 240 имеет основную фракцию 57±3 мкм, а зерна предельной фракции могут достигать размера 127 мкм! И это не какой-то брак, это такой стандарт.

Разумеется, не стоит кидаться в крайности и считать, что раз стандарт допускает разброс, безобразный с точки зрения заточки ножей, то производители этим пользуются и халтурят. Реальные абразивные бруски скорее всего будут иметь адекватное распределение размера зерен. Но не зная этого наверняка, не стоит делать допущений.

Пройдемся по основным классификациям.

FEPA (The Federation of the European Producers of Abrasives, http://www.fepa-abrasives.org/) регулирует стандарты абразивов для Европы. Несмотря на наличие своего национального стандарта ANSI, производители США повсеместно используют стандарты FEPA для обозначения зернистости. Актуальные стандарты: 42-1:2006, 42-2:2006 для объемных абразивов и 43-1:2006, 43-2:2006 для поверхностных абразивов. Отсутствуют в свободном доступе.

Исторически сложилось, что значение зернистости объяснялось как количество частиц в единице объема для объемных абразивов. Так как у поверхностных абразивов объема нет, то для них зернистость объяснялась как количество частиц на единице площади. Этот не очень продуманный подход привел к тому, что один и тот же абразив имеет разную зернистость в точильном камне и на наждачной бумаге. Чтобы не путаться, для объемных абразивов используют обозначение «F» (классификацию называют FEPA-F), для поверхностных абразивов – обозначение «P» (FEPA-P).

Каждый из двух стандартов в свою очередь разделяется на два подстандарта: для макрогритов (грубых зернистостей) и микрогритов (мелкодисперсных зернистостей). Они имеют несколько разные требования к составу фракций.

JIS (Japanese Industrial Standards) регулирует стандарты абразивов Японии. Актуальный стандарт для объемного абразива: JIS R 6001:1998. Отсутствует в свободном доступе.

В этой статье анализируются только микрогриты для JIS. (Информации по макрогритам JIS не было найдено.)

ГОСТ регулирует стандарты абразивов РФ и некоторых стран бывшего СССР. Все стандарты ГОСТ есть в свободном доступе.

Актуальные стандарты, регулирующие зернистость:

ГОСТ 9206-80 (для алмазов) используют интуитивно понятное именование зернистостей – в ней указывается диапазон основной фракции. Но в этом скрывается подвох, так как есть еще смежная и предельная фракции (поэтому алмазный порошок 2/1 может включать зерна от 0 до 3 мкм.)

Одна из прелестных черт классификации ГОСТ 9206-80 – это простая система диапазонов для всех фракций: основной, смежной и предельной. Надо лишь запомнить микронную лестницу – последовательность 1 – 2 – 3 – 5 – 7 – 10 – 14 – 20 – 28 – 40 – 60 для микрогритов, и аналогичную для макрогритов. Соседняя пара чисел будет основной фракцией для одноименной зернистости (к примеру 7/5 – основная фракция от 5 до 7 мкм). Смежная фракция – на одну ступеньку вниз (от 3 до 5 мкм). Предельная фракция – еще на одну ступеньку вниз и на одну – вверх (от 7 до 10 мкм, плюс от 2 до 3 мкм).

Для макрогритов смежная фракция – на одну ступеньку вверх и вниз. (Предельной фракции нет.)

В ГОСТ 9206-80 есть еще классификация субмикронных фракций, но мы ее не будем затрагивать в виду малого использования.

Если вы сравните размер полосок основной фракции ГОСТ 9206-80 с FEPA и JIS, вы обратите внимание на их сравнительно большой размер. Но не стоит ругать советский стандарт. В отличии от FEPA и JIS, основная фракция ГОСТ – это от 70% до 80% среднестатистических зерен (в отличии от 50% в FEPA, JIS и даже ГОСТ 3647-80).

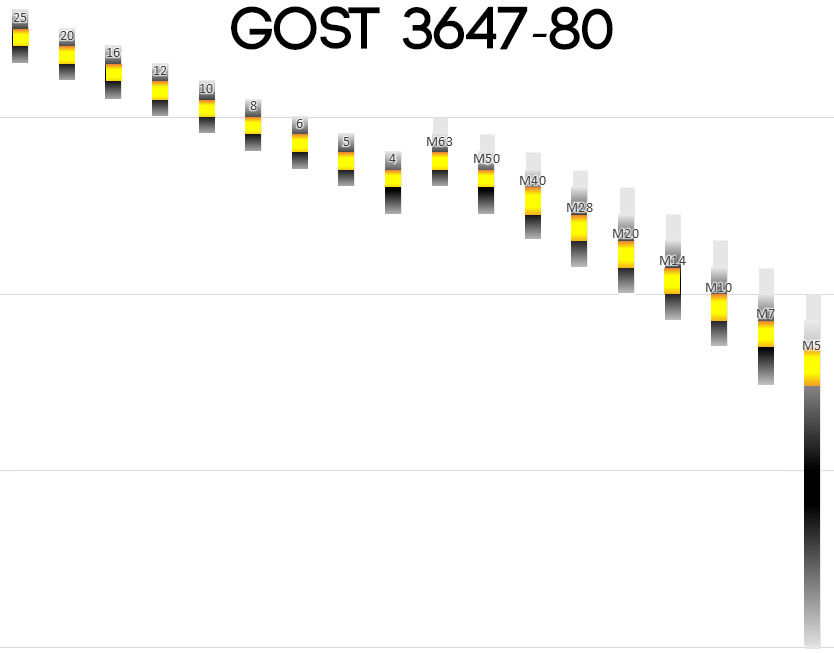

ГОСТ 3647-80 (для не-алмазов) использует почти такую же микронную лестницу, но другую систему именования. Для макрогритов зернистость обозначается числом, для микрогритов – числом с индексом «М». При этом разработчики стандарта своеобразным образом «сплавили» макрогриты и микрогриты: зернистость 5 = М63, зернистость 4 = М50 (они полностью эквивалентны за исключением верхней предельной фракции).

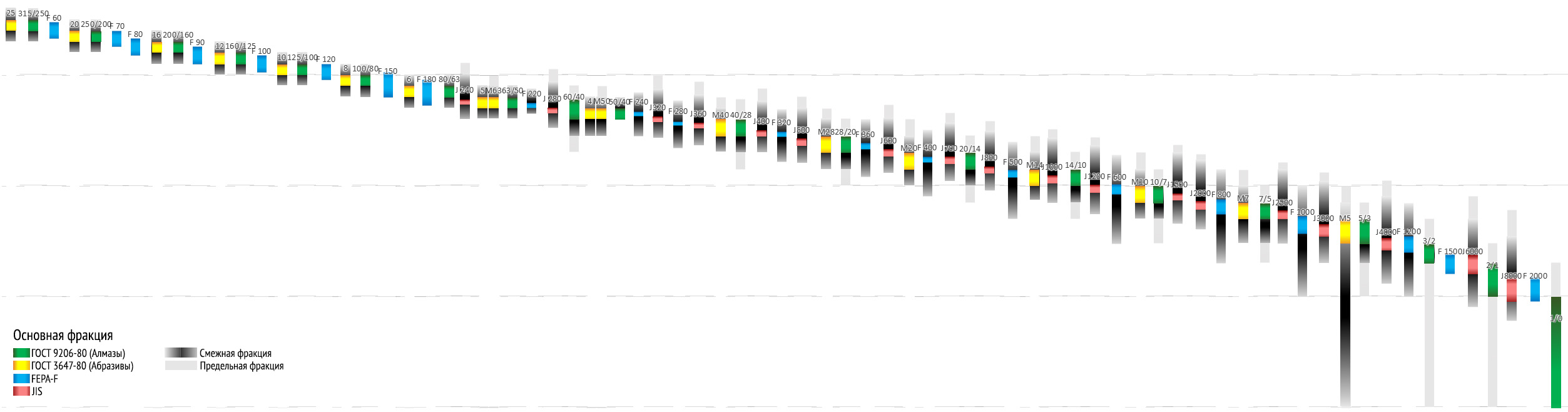

Сводный график

Сведем все полученные данные в один график. Вертикальная шкала – размер зерна в логарифмической шкале, на которой горизонтальными линиями отмечены 0, 1, 10 и 100 мкм.

Теперь, приложив немного усилий, вы сможете ответить на некоторые вопросы, которые раньше ставили вас в тупик. Иногда вы видите явное несоответствие каких-либо данных «общепризнанным» таблицам зернистости.

Но если вы посмотрите любую таблицу преобразования, то напротив F 800 будет другая зернистость – J 2000. Boride ошиблись? Если абстрагироваться от дискретных значений в таблице и переключиться на график с диапазонами, то все встает на свои места. Boride делает бруски из отборных зерен, и реальный диапазон может быть очень узким. Легко представить где на графике должны быть зерна Golden Star 800, чтобы удовлетворять условиям F 800 / J 1500.

Нерегулируемые зернистости

Как вы, наверное, догадались, все описанные стандарты создавались с большим запасом. Необработанный песок, который черпает ковшом из карьера экскаватор, наверняка подходит под одну из зернистостей. И тем не менее, очень часто производители абразивов сталкиваются с тем, что их продукт не вписывается ни в одну стандартную зернистость. В этом случае вступают в дело маркетологи! И они начинают изобретать свои собственные зернистости.

Boride изобрела несуществующую зернистость F 900, базируясь на среднем размере зерна. Не исключено, что абразивы с маркировкой F 900 не удовлетворяют стандарту FEPA-F для соседних зернистостей: F 800 и F 1000. Eze-Lap изобрела несуществующую зернистость F 250 для своих грубых алмазов.

JIS заканчивает свое существование на отметке 8000 грит. Но уже начиная с 4000 грит начинается настоящая вакханалия. Производители японских водных камней и примкнувший к ним Norton предлагают собственные «продолжения шкалы JIS». Разумеется, каждый гнет свою линию, не оглядываясь на других. 5000, 10000, 15000, вот уже 30000 грит. Что означает та или иная зернистость в этом диапазоне, могут дать лишь данные о размере зерна.

Таблица зернистости

Если вы прочитали все вышесказанное, вы должны понимать необходимость таблиц преобразования с одной стороны, и огромные ограничения их использования с другой. Подавляющее большинство известных производителей абразивов не пользуются никакими стандартами классификаций вообще, либо отходят от них для некоторых продуктов. Но каждая надпись в приведенной таблице – это не точка, а размытое пятно. Пятно может быть маленьким, может быть большим (в зависимости от строгости отбора зерен для конкретного абразива). Если вы конвертируете одну зернистость в другую, не забывайте произносить слово «примерно».

Таблица разделена на серии с соответствующими заголовками. Вертикальная позиция метки – это средний размер зерна в микронах.

Некоторые колонки включают две серии (для компактности), например, в одной колонке вы найдете шкалу «ASTM Sieve» и серию Chosera. В этом случае метки двух серий различаются цветовым оформлением.

Черно-оранжевые вертикальные полосы демонстрируют удвоение размера зерна. Часто считается, что комплект абразивных брусков должен иметь зернистости с логарифмической прогрессией. Так как наша таблица имеет логарифмическую шкалу, то зернистости в наборе должны быть равноудалены друг от друга.

В некоторых колонках вы увидите метки, выделенные красным цветом. Это отмечены серии, которые не имеют своих отдельных колонок.

Цветные метки соответствуют продуктам, имеющим такой же цвет в реальности, например бруски Chosera и алмазы DMT. Цвет алмазных паст, указанный в колонке «♢ Compound», стал стандартом де факто, ей пользуются компании Advanced Abrasives Corporation, Amplex Superabrasives, BORIDE Engineered Abrasives, Engis®, Norton, PPT Pro Polishing Tools, United States Products Co. Российские алмазные пасты выпускаются в других цветах по требованию ГОСТ.

Фиолетовым цветом отмечены метки, которые были смещены по вертикали для того, чтобы избежать наложения друг на друга. Бруски Shapton 8K и 10K, 15K и 16К были смещены по вертикали на 2%. Micro-Mesh™ MXD 600, 800 и 1200 были смещены на 4.5% (они практически идентичны друг другу по зерну). В одном случае два бруска совпадают по зернистости: Norton Hard Arkansas и Spyderco Fine. Соответствующие метки надо читать как «Spyder Fine» и «Hard Ark», находящиеся в одной колонке в одной точке.

Алюмокерамика Spyderco, Wicked Edge, BRKT, а также арканзасы соответствуют «ожидаемой зернистости», то есть по результатам тестов, а не анализа физической структуры.

Продукты с недоказанной зернистостью отмечены серым цветом.

Для стандартных классификаций использовался средний размер зерна основной фракции.

Для продуктов, использующих средний размер зерна в микронах, использовался этот самый размер.

Один пиксел соответствует изменению размера на 1%. Поскольку из статьи вы знаете, что средняя фракция стандартных классификаций имеет существенно больший разброс, положение меток имеет достаточную точность для сравнения.

В колонке «Other» (другие) вы найдете пункт «Table Salt» (поваренная соль). Это шутка автора таблицы.

Гритность что это такое

ps. Тема открытая, но прошу без обычного перехода в таких темах на личности! Хочу увидеть и услышать все мнения, но строго в рамках правил форума.

pss. Свои мнения о мифах, буду публиковать отдельными постами. Все заявленные мифы переплетены.

Интересная сложилась ситуация, есть брусок состоящий из абразивного зерна и возможно матрицы удерживающей зерна. возможно много матрицы или полное отсутствие, когда зерна сами срослись или другими способами удерживаются в единой форме. Итак, огромное количество доводочных брусков имеет размер абразива 5-10 мк, а работает на уровне 1-2 мк. Простой пример, берем тонкий сланец и натираем его томонагурой. Чаще всего у мягких сланцев матрица мягче, чем зерно и шероховатость возвращается к изначальному размеру зерна.

Конкретно, берем гуанси и натираем его слуриком из гуанси. Получаем брусок работающий на 5 мк, да еще с неравномерной риской, возникающей из за неоднородности размера зерна.

Но с другой стороны, со всех сторон пишут, что у натуральных камней нет гритности. Как это нет? Каждый натуральный брусок в моей коллекции имеет конкретную поверхность с известной мне шероховатостью. Именно доводка со срезанием выступающего зерна и приводит к понижению гритности.

Ага, как же.

Если мы собираемся финишировать на 1 мк зерне, то как можно испортить кромку зерном 0.1 мк? Да, будут жутко глубокие царапины, но их глубина будет на порядок мельче. Это плохо и ужастно?

В действительности я полностью отказался от алмазов на этапе заточки и доводки, а набор брусков продал. Но я оставил себе большой набор паст и уверен, что на субмикронном уровне уже не так важен размер и форма царапинок.

Интересный вопрос. Доводка вскрыла для меня огромный пласт задач, решаемых в этот момент.

Для начала самые обычные задачи:

1. Создание плоскости.

2. Для новых камней убрать панцирь после изготовления.

3. Очистка поверхности от любых загрязнений.

4. Уменьшение или увеличение шероховатости поверхности.

Затем задачи, которые диктуются конкретными ситуациями и брусками:

5. Обновление физических характеристик зерна, например у песчанника перестало дробиться зерно после использования тонких нагур. Либо они подмывают дробящееся зерно и все вываливается, либо наоборот цементируют и укрепляют микротрещины, но брусок может перестать работать с томонагурой.

6. Одноразовый брусок. Даже не знаю его названия, мне его дали бонусом. Идея в том, что на бруске наводится грубая притирка и во время заточки брусок аккуратно выглаживается вместе с клинком. Взбадриваем брусок на 320 или 400 КК и бруска хватает на любой клинок. Все дело в том, что он как зеркало поддерживает шероховатость совместимой с РК, скорость его выглаживания всегда равна скорости заточки.

Берем любой брусок, для чистоты эксперимента даже не мой, а твой брусок и твои руки и твой клинок. Я абсолютно уверен, что ты можешь два раза подряд или через несколько дней получить от этой пары одинаковый результат! Но твои Умелые руки могут из одного бруска получить много разных результатов даже без изменения поверхности бруска или клинка. Но это уже твои личные навыки, заслуженные мозолями и порезами, помноженными на годы усердия.

Итого, независимо от происхождения и натуральности любой брусок способен повторить свой результат много раз! Для этого необходимо, чтоб все остальные переменные соответствовали предыдущему тесту. Для меня это аксиома.

Провокационный вопрос, а если я скажу, что работает как белый хард арканзас? (У натуралов же нет гритности. )

А размер зерна-то у них будет весьма сходный) Но один для доводки годится, а другой даже близко нет.

Остальные же, пробуют лишь таблицей умножения (размером частиц) охватить алгебру (вариативность результата из-за влияния отметаемых ими не менее важных факторов).

Заточка бритв ничем не отличается от заточки остальных режущих кромок. Другое дело, что для резки хлеба можно использовать клинок с очень широким разбросом углов заточки и шероховатости фасок или рельефов РК. С бритвами все немного сложнее, для комфортного бриться необходимо иметь угол заточки с небольшим диапазоном, низкую шероховатость фаски с заранее известным зубчиком на РК.

Мои опыты с ножами заточенными по такой же технологии показали замечательные результаты на кухне. Все режется легко, а травмоопасность резко снижается.

Буквально несколько движений по пасте с размером зерна 0,5 мк возвращают бритье в комфортный и быстрый режим.

Это не миф. Это суровая реальность.

А если смотреть свысока, то и сама идея увязывать гритность с чистотой отделки ( шерховатостью ) окажется сомнительной и частенько неверной.

Тем не менее это полезное приближение.

Полезное до тех пор, пока мы понимаем границы в пределах которых оно более-менее работает.

тема могла бы быть полезной и интересной,

но у меня такое ощущение, что провокационная манера подачи материала

в ней тянет на скатывание во флейм

на всякие пустопорожние споры ни о чём

подобно вопросу «Давно ли ты перестал пить коньяк по утрам?»

всё чуточку сложнее.

суэхиро рика 5000 очень по-разному работает по разным сталям

одно дело Аогами, другое дело мягкая нерж. а ещё есть шведская углеродка и «порошки» со своей спецификой.

руки, манера и техника заточки различаются:

у одного этот камень распилен в формат EDGE PRO АПЕКС

у другого работа ведётся на висячей руке на цельном большом камне

лёгкими круговыми движениями

с диагональным расположением линии РК ( для увеличения площади контакта ).

один точит по всей широкой 2мм фаске, а другой пытается выполнить на камне микроподвод толщиной 0.05мм

и это тоже даёт разброс и весьма значительный.

А если смотреть свысока, то и сама идея увязывать гритность с чистотой отделки ( шерховатостью ) окажется сомнительной и частенько неверной.

Тем не менее это полезное приближение.

Полезное до тех пор, пока мы понимаем границы в пределах которых оно более-менее работает.

Готов согласиться, что натуральные, да и остальные камни работают в широком диапазоне. Результат зависит от огромного количества факторов.

Но есть общепринятые единицы, значит надо с ними жить.

Например по арканзасам ни у кого нет претензий к Заявленной последовательности, вашита, софт, хард, чёрный и полупрозпачный. Если полупрозпачный чёрный, то он вроде последний, но я его не пробовал. Знаю мастера, который всю кухню от начала и до конца может сделать на одной вашита, даже самые запущенные случаи. Результат великолепен! Но здесь заслуга не столько камня, сколько мастера.

Нортон легко встраивается все свои камни в единую таблицу.

Мне сильно помогла табличка

http://www.zat24.com/2010/08/grit.html

Даже не знаю, как бы я разобрался с переводом различных единиц. Кроме указанных единиц я постоянно сверялся с гритностью арканзасов и алмазных паст. Именно здесь я первый раз столкнулся с огромной разницей, когда камень можно довести более тонко, он будет работать медленнее, но чище/тоньше.

Для примера возьмем соседнюю тему с великолепным обзором от Ярослава про Левантийский камень.

https://forum.guns.ru/forummessage/224/1597079.html

В обзоре четко описана с изумительными картинками работа камня в различных режимах. Вопрос, а как его сравнить вообще? Пример, хочу я взять Левантийский камень, в какое место он у меня встанет? Вернемся к обзору, место есть, но оно размазано на весь обзор.

Пока информация не записана и не структурирована, это не знания, а только видимость знаний похожая на шаманство. Их нельзя дать, продать, сохранить. Даже просто научить удаленно проблема.

Даже, если один камень может работать в разных условиях с огромным диапазоном возможностей, почему это нельзя указать? Даже простая классификация с большими диапазонами и оговорками позволит структурировать накопленные знания.

Каждый раз, когда я сталкиваюсь с новыми брусками, приходится искать для них нишу. Ниша находится, но она никак не может быть записана. Это очень плохо. В мире я вижу большое количество различных подходов к тестированию камней, их классификации и оценке. Почему нельзя так же создать единую шкалу на все. Пусть без гритов и тысяч. Дело не в названиях а задаче, которую действительно стоит выполнить.

Да я не про то вообще. Не про твёрдость, а про шероховатость и то, что ты сопоставляешь визуальную «зеркальность» с более высоким показателем шероховатости в том посте.

А представь профилограммы после работы суспензии сланца на сланце и после работы чистого искусственного водника, скажем 5000 или 8000. Где будет больше субъективного «зеркала»? А где будет профилограмма с меньшим разбегом по шероховатости?

Не могу вот найти, были они в какой-то теме в разделе, но давно.

Я поспорю.

Да, казалось бы, так должно быть. И почти как всегда в физике происходит, есть и исключения, далеко не единичные. В этом бывает проблема измерения твердости, например, таких покрытий, как DLC. И в попытках отойти от втыкания иглы в материал придумывают всякие другие способы типа маятника Персо (Persoz pendulum)

Тту важна оговорка «при прочих равных». Нечасто они, эти самые прочие равные, в жизни бывают.

Хорошо, а давайте тогда займемся мозговым штурмом. Давайте свои советы, как или по каким характеристикам можно классифицировать различные бруски? Интересных подходов много, как пример МетеллМастер. Задача добавить хоть какую, хоть примерную шкалу, позволяющую раскидать бруски в некоей последовательности. В таблице выше видно, что софт арканзас у данса и нортона имеют совсем разные диапазоны. Но это не мешает видеть и оценивать их относительно общих координат.

нет. не обязательно.

Если бы автор темы провёл бы граммотно поставленную серию экспериментов и таким образом наглядно показал бы несостоятельность некоторых утверждений,

то это было бы развенчание.

Но увы, я ничего такого не увидел.

Вместо этого тут больше умозрительные доводы, домыслы и спекуляции.

Вот, например про алмазы:

В действительности я полностью отказался от алмазов на этапе заточки и доводки, а набор брусков продал. Но я оставил себе большой набор паст и уверен, что на субмикронном уровне уже не так важен размер и форма царапинок.

про «уверен, что на субмикронном уровне уже не так важен размер и форма царапинок. » хотел бы знать откуда взялась эта уверенность?

Очень хотел бы знать, потому что у меня были эксперименты, и не только у меня, кстати

которые очень убедительно показали, что разница в стойкости

и динамика деградации кромки заметно отличаются даже для супер-финишного зерна ( пол-микрона ), более того, даже сравнение стойкости РК доведённой на более щадящем электрокорунде ( #20000 и #30000) с нат. камнями средней ценовой категории оказалось не в пользу синтетики, она вчитую проиграла по стойкости, по трудозатратам и по цене.

Иван тоже в своё время «копал» в области алмазов и всяких плёнок ( 3M )

пытаясь найти там грааль. итог изысканий в итоге был опять-таки не в пользу алмазных плёнок. Чтобы приблизиться по свойствам РК к тому что дают натуральные камни для алмазного зерна придётся лезть куда-то в область 50000—100000 грит. И там эщё много придётся «колдовать» с подбором режима работы, чтобы хоть что-то получить.

Никто, конечно, не запрещает. но у Ящерицына в книге давно уже всё написано. В том числе и про алмазы и про ограниченность их возможностей.

Дмитрич тоже многократно об этом всём говорил и писал.

Надо только взять и прочитать.

напоминает мне старое доброе

‘In theory, theory and practice are the same. In practice, they are not.’

но если мы переходим к реальной практике с её приёмами работы,

подбором камней ( из того что в реальности можно найти ),

допусками на отклонение их от плоскости,

допусками на шерховатость,

и всякими премудростями позволяющими приучить данную нам моторику

к тем требованиям которые предъявляют нам эти задачи ( НЕ ДАВИ. )

то оказывается, что разница огромная

и это как-бы два разных мира

слабо между собой пересекающихся.

Выбирая произвольно в своём тёплом и уютном умозрительном мирке некоторый удобный для себя базис всегда можно опровергнуть любой миф,

и уж тем более если этот миф нам чем-то неприятен.

Ум человеческий очень гибок.

Теорий способных точно без упрощений и допущений целостно и полно описывать этот мир у человека нет и никогда не будет.

Это находится за пределами человеческих возможностей.

На самом деле, задачей перед темой было вовлечение в спор всех реально думающих и готовых к конструктивному спору людей. Сейчас, у меня нет никакой единой теории, позволяющей сравнивать разрозненные бруски, тем более натуральные. Все сильно зависит от личностей их знаний и опыта. Для встраивания в эту схему нового бруска, который не имеет зарезервированного места, нужна реклама, опирающаяся ни на свойства бруска, а на красивые слова. Это для меня совершенно не приемлемо!

Я хочу получить некую матрицу или свод правил, которая сможет оценить любой брусок, не описанные ранее.

Мне нужна точка опоры!

Этих вопросов много, ответов и советов тоже, но знания только в вашей голове! Я хочу их структурировать. А вы хотите, чтоб я пытался это сделать?

Миф первый, понятие гритности не применимо для натуральных камней. (Какой гритности натуральный брусок?)

Размер зерна в микронах вполне применим к любым абразивам. Гритность бывает разных стандартов, по FEPA или JIS. В привязке этих гритностей к микронам, они применимы к любым абразивам.

Миф второй, искусственные бруски дают результат в соответствии с указанной на них гритностью. (Всегда ли искусственные бруски работают одинаково?)

Два бруска (например) от Суехиро одной гритности и одной серии (типа) будут работать куда более прогнозированно, чем зоопарк Вашит, у многих из которых общее только название, а результат сильно зависит от их доводки.

Миф третий, для заточки твердых сталей необходимы только алмазы. (Твердые стали медленно обрабатываются, действительно ли нужны алмазы?)

Алмазные абразивы, которые сейчас предлагаются на рынке в формате готовых брусков, для заточки не подходят. Это чаще всего хлам, пользоваться которым большой риск.

Миф четвертый, алмазы неприменимы для заточки или доводки. (Алмазы разрушают кромку, делают ее менее стойкой, так ли это на самом деле?)

Миф пятый, доводка брусков нужна для выравнивания поверхности и задания начальной шероховатости. (А зачем нужна доводка бруска, что мы получаем кроме геометрии рабочей плоскости?)

На натуральном абразиве можно довести поверхность до разного состояния. Другой вопрос, сколько это состояние продержится. Для синтетических абразивов, смысла играться с шероховатостью нет.

Это не миф, а культура. Ножом, которым режут рубероид не режут помидоры к столу. Рабочим топором не рубят в земле корни выкорчевываемых пней. Делать это конечно технически можно, только зачем? Для каждой работы свой инструмент.

Этих вопросов много, ответов и советов тоже, но знания только в вашей голове! Я хочу их структурировать. А вы хотите, чтоб я пытался это сделать?

на мой взгляд кратчайший путь к пониманию

это взять малый, но достаточный для первоначальной практики базис

типа того сборника по мотивам постов Дмитрича со времён древнего форума knife.ru

дополненного книгой Ящерицына ( всю её от корки до корки читать не обязательно, но по абразивам, и по основам ( главы 3, 4, кажется )

часто и регулярно практикуясь

и по мере возникновения затруднений в понимании

прорабатывать возникшие при их разрешении вопросы

расширяя по-немного свой базис

используя принцип «практика вытягивает и расширяет теорию ( базис )».

Ну и полезно ещё держать в уме принцип постепенности-поэтапности обучения

сформулированный японцами и обзываемый Сю-ха-ри (яп. 守破離 ).

Чтение литературы, размышления и теоретизирование должны по возможности не уходить далеко за пределы практики.

Иначе ум будет наполняться знаниями и образами, хотя и полезными и ( очень надеюсь, что достоверными ), но без возможности применять это на деле, они будут будоражить воображение, побуждая на бесплодную деятельность только в воображении и желании, перегружая сознание и размывая ( обезценивая ) в нём то знание, которое реально полезно на практике.

Базис должен быть максимально простым и компактным.

Пусть даже и недостаточным, это не страшно, потом практика всё реально нужное постепенно вытянет. и так будет лучше.

. ответ на ‘главный вопрос Жизни, Вселенной и всё такое.

Необходимо просто сменить привычную роль учителя-инструктора-наставника на выдумщика-инженера.

Необходимо просто сменить привычную роль учителя-инструктора-наставника на выдумщика-инженера.

Вообще, чтоб не оперировать направленными графами, мне тоже видится решение в виде таблички со многими полями. Наподобие металл-мастера www.metalmaster-ww.com

В которую необходимо собрать достаточное количество свойств. Но для приминимости нужны чёткие описания шкал по каждой из них. Важно, чтоб два раза оцененный брусок получал одинаковые значения. Так же, считаю важным, чтоб при оценке отсутствовала необходимость в лабораторных исследованиях. Чтоб все было воспроизводимо в обычных для заточки условиях.

Пример свойства бруска, ТВЕРДОСТЬ. Но твердость распадается на много различных свойств:

1. Твердость абразивного зерна

2. Прочность зерна, как способность к дроблению

3. Твердость бруска, сопротивление к царапинам

4.

Этот список можно как дополнять, так и обобщать, но для сквозной оценки необходимы ещё и понятные шкалы. Иначе будет 42

Ps. Я специально разделил зерно и брусок, поскольку по моосу тальк самый мягкий, но им полируют стекло. Пример возможно сомнительный, но и оцениваемые бруски будут разными.

Как пример, алмазы нельзя сравнивать с другими камнями, они вообще негодятся на заточку.

А если завтра начнётся обсуждение про заточку на сухом киселе?

Если создавать единый подход, значит он действительно должен стать сквозным и понятным!

На форуме есть много людей, которые затачивают серьёзно только один тип инструмента. Или даже только один тип ножей. А о нюансах заточки другого типа ножей и инструментов, часто знают очень поверхностно и переносят специфику заточки одного инструмента, на другие. Что часто является полной ерундой.

На форуме полно людей, которые упёрты в заточку исключительно, например охотничьих ножей и не умея работать поварскими, не понимают специфики, но переносят свой опыты заточки охотничьих, на всё остальное.

Так же есть и те, кто не пользуется опасными бритвами или столярным инструментом.

Или те, кто отлично разбирается в заточке бритв, но с охотничьими ножами дело имеет мало.

Или те, кто отлично разбирается в заточке поварских ножей, но не пользуется, скажем, столярным инструментом.

То же касается и выбора абразивов и методов работы на разных инструментах и под разные задачи.

Не зря выпускаются абразивы разные даже одним производителем под столярный инструмент или заточку ножей (не говоря уже про абразивы позиционирующиеся под разные типы сталей).

Вот у нас в разделе бывают изредка мастера по заточке парикмахерского инструмента, ножниц. По-моему никому, кто максимум точит ножницы бытовые, не приходит в голову учить их как им точить их инструмент и выбирать средства.

Ибо очень уж наглядна разница.

Но при том многие кто не умеет точить бритвы, считают своим долгом, например, сделанные ими точилки предлагать как «на них можно и бритву точить». Или зная досконально только специфику охотничьих ножей, шкуросъёмных, начинают учить других, что те «не правильно» выбирают средства и способы заточки профессиональных поварских ножей. Да, ещё объясняют, что «вы не те стали используете». Тоже мнение, «а чо».

Чтобы сделать выбор «сквозным, простым и понятным» надо тогда и уметь затачивать всё это и как следует, а значит уметь всем этим работать!

Так что сквозным и понятным это у каждого становится в голове на основании его практики на которой проверяются и отрабатываются теоретические знания. А широта специализации у всех разная. Благо здесь есть люди, которые информацией делятся.

Но надо понимать, что есть разные уровни информации и конечно, многое непонятно, пока не отработаешь базовые! Только тогда начнёт осознаваться смысл сказанного и написанного в более углублённом формате и в деталях.

Человека сначала учат арифметике, а не алгебре!