Грохоты инерционные среднего типа что это

Виды инерционных грохотов и их применение

Инерционный грохот являет собой машину, предназначенную для механического распределения сыпучего сырья на фракции. Данное оборудование в основном используется для сортировки таких материалов, как щебень, руда, уголь, песок, гравий. При этом инерционный грохот широко используются для обезвоживания пород, которые обогащённые углем или промытые рудами. Их применяют при дробильно-сортировочном комплексе работ с конвейером, питателем, дробилками и другими сортировочными комплексами, а также в качестве отдельного вида технологического оборудования.

Инерционные грохоты можно разделить на: лёгкие (ГИЛ), средние (ГИС), тяжёлые (ГИТ).

Принцип работы инерционных грохотов заключается в том, что специальная круговая муфта передаёт вращение от электродвигателя к вибратору. Если амплитуда колебаний короба и нагрузка увеличиваются, нагрузка на подшипники автоматически уменьшается, позволяя использовать крупные куски породы при грохочении. Также, часто устанавливается регулятор частоты оборотов для более удобного использования.

Таким образом, инерционный тип механизма имеет ряд преимуществ. Во-первых, вибрация имеет достаточно высокую интенсивность, что существенно повышает эффективность обработки. Во-вторых, такой тип оборудования имеет простую и надёжную конструкцию, а низкий уровень эксплуатационных расходов добавит ряд преимуществ, при использовании данного вида грохота.

Статья подготовлена специалистами компании ООО «ВолгоГорМаш»

Грохоты. Устройство и работа.

Грохоты. Устройство и работа. Разделение на фракции перерабатываемого каменного сырья в процессе его переработки, является составной частью технологического процесса получения каменного щебня, применяемого при получении бетона. Для этой цели используется процесс разделения и сортировки обрабатываемого продукта, с помощью устройств, называемых грохотами.

Процесс грохочения производится на поверхностях, которые называются колосниковыми решётками и ситами. Исходный материал, в процессе грохочения, разделяется на куски с размерами большими, чем размер отверстий на поверхности и которые остаются на ней, они называются надрешётным продуктом и на куски, прошедшие через отверстия и выпавшие вниз, под действием силы тяжести, они называются подрешётным продуктом.

Различают четыре стадии грохочения:

предварительное—для отделения негабаритов;

промежуточное—для отделения кусков, не требующих дробления в конце процесса;

контрольное— для контроля размеров делового камня, после последней стадии измельчения.

окончательное—для сортировки готовой продукции по размерам, на товарные фракции.

Классификация грохотов (рис.1)

По производительности и размерам различают грохоты лёгкие, средние и тяжёлые, а конструктивно –гирационные (ГГС), инерционные среднего типа (ГИС) и тяжёлого типа ( ГИТ), самобалансные (ГСС), с электромагнитным вибратором, барабанные и валковые.

Гирационные грохоты ГГС (рис.2)

Отличаются одним положительным свойством— независимостью амплитуды колебаний от массы материала, поступающего в короб грохота, однако, это качество не компенсируется сложностью конструкции поэтому эти грохоты не получили широкого применения и снимаются с производства.

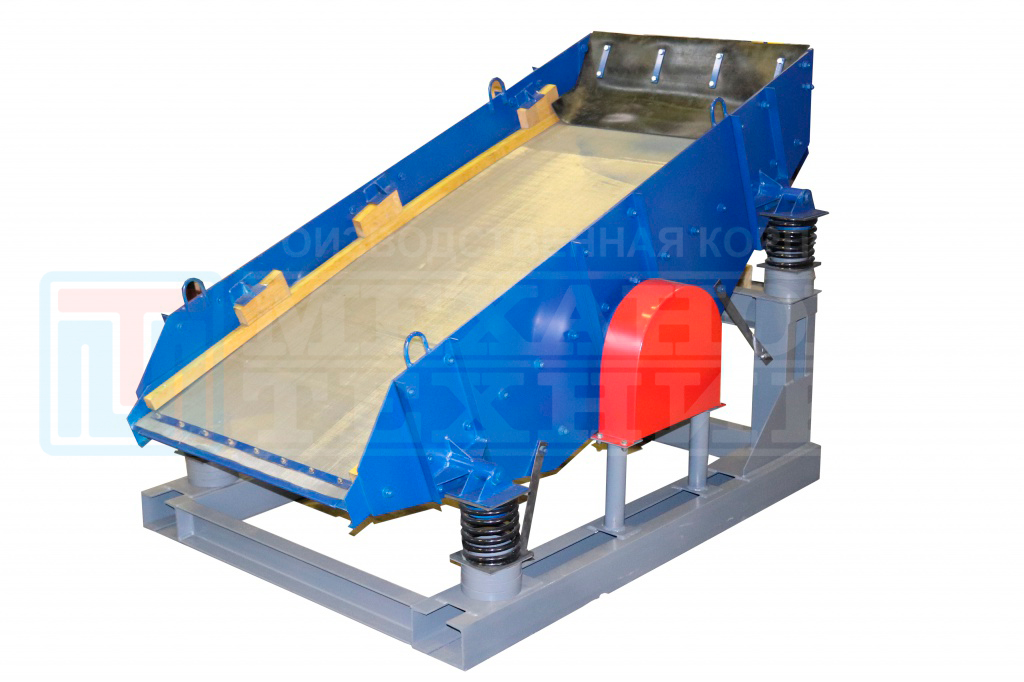

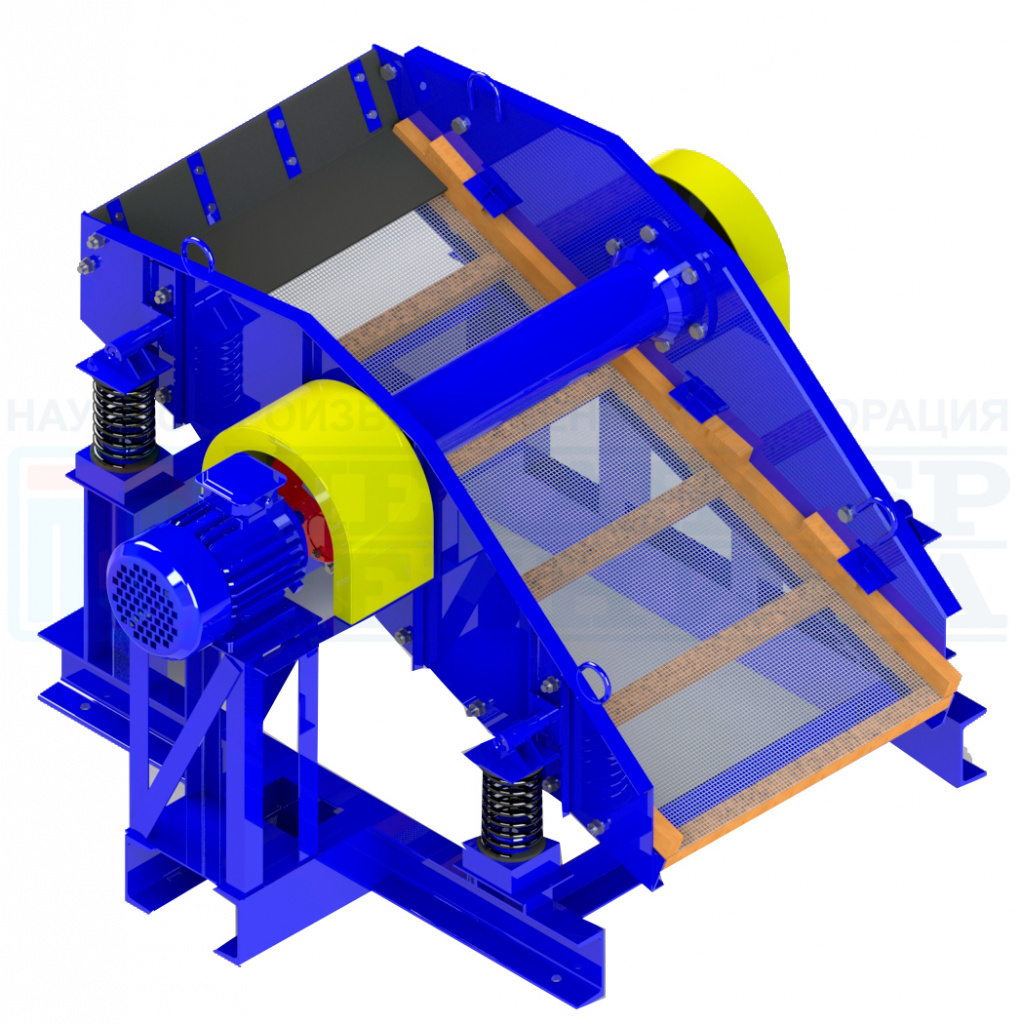

Инерционный грохот ГИС (рис.3)

Применяются: для промежуточного, контрольного и окончательного грохочения. Конструктивно, грохот содержит: короб 1,сваренный из листового прокат труб и опирается на фундамент через пружины 4. В коробе, одно над другим, установлены сита 5 и 6. Вращающиеся дебалансы 3, установленные на валу вибратора 2, при вращении, заставляют короб совершать колебания, с частотой, соответствующей оборотам электродвигателя 8.

Вал вибратора, опирается на роликоподшипники, установленные в корпусе вибратора, который, в свою очередь, прикреплён к коробу и получает вращающий момент от электродвигателя, через клиноремённую передачу 7.

Материал, поступающий на верхнее сито, в верхней точке короба, начинает перемещаться в сторону разгрузки и, одновременно, отдельные куски выпадают в отверстия верхнего и нижнего сит, происходит процесс разделения. Сита крепятся к коробу, через деревянные проставки и натягиваются для работы.

Инерционные грохоты обладают положительным свойством защиты от перегрузок—при не штатном увеличении массы материала, поступающего в короб, амплитуда колебаний уменьшается, подшипники вибратора не перегружаются и их долговечность сохраняется.

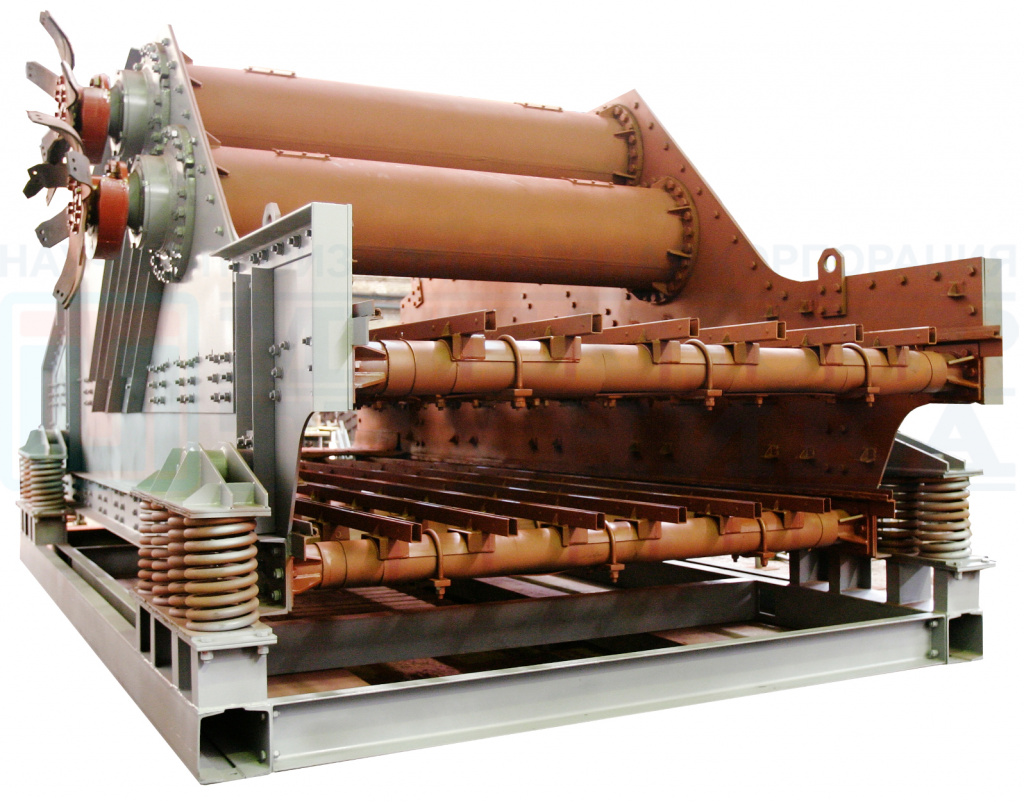

Инерционный грохот ГИТ (рис.4)

Содержит: короб 1, футерованный износостойким стальным листом, два ряда колосниковых решёток 2—верхний и нижний, опорные кронштейны, установленные, через пакеты винтовых пружин 3, на кронштейнах рамы. Опорные устройства позволяют устанавливать решётки короба под разным углом к горизонтали.

Колосники из стали, с высоким содержанием марганца, могут меняться и устанавливаться с различным расстоянием между собой. Для предотвращения забивания материалом зазоров, расстояние между колосниками увеличивается по мере приближения к разгрузочному краю короба. Вал вибратора получает вращающий момент от электродвигателя через клиноремённую передачу.

Этот грохот предназначен для разделения кусков горной массы перед первым этапом дробления.

Самобалансный грохот ГСС.( рис.5).

Эти грохоты предназначены для разделения кусков нерудных материалов, уже прошедших процесс грохочения на предыдущих этапах, на товарные фракции для отправки потребителю.

Грохот включает в себя: вибратор 1, короб 2, упругие опоры 3, опорную раму 4. Вибратор представляет собой генератор направленных колебаний, возбуждаемых двумя дебалансными валами, которые установлены в корпусе вибратора и опираются на роликовые подшипники высокого качества.

У первого, верхнего де баланса имеется консольный вал, выступающий из корпуса, на котором закреплён шкив клиноремённой передачи, получающий вращающий момент от электродвигателя, установленного отдельно от короба грохота. Второй, нижний, дебаланс приводится от первого, с помощью зубчатого зацепления, с передаточным отношением равным 1, что обеспечивает синхронность вращения валов. Корпус вибратора закрепляется на коробе грохота в верхней задней его части.

Процесс создания вибраций основан на создании вибратором направленных колебаний, обеспечивающих перемещение материала по поверхности сит, что позволяет расположить плоскости сит грохота горизонтально и что существенно уменьшает габариты всего агрегата.

Грохот с электромагнитным вибратором.

Этот грохот содержит: электромагнитный вибратор, короб, сито, опоры короба.

Возбудителем колебаний для процесса грохочения является электромагнитный вибратор (рис.6), который содержит: тягу 1, якорь 2, электромагнит 3, маховик регулятора 4, пружину 5, сито 6.

При подаче тока в катушку якоря, происходит втягивание его и связанную с ним тягу, через планки соединённую с ситом, внутрь катушки, что даёт резкое перемещение сита вверх. В конце хода якоря установлены упоры, которые вызывают резкий толчок, подача тока в катушку прерывается, и пружина резко отталкивает якорь вниз, после чего цикл повторяется, создавая колебания сита.

С помощью регулятора можно изменять величину зазора между якорем и упорами, меняя, тем самым амплитуду колебаний сита. Отсутствие вращающихся узлов и сообщение колебаний только ситу, является преимуществом этих грохотов.

Этот грохот применяется для разделения мелкокусковых материалов, при выделении товарного делового камня.

Барабанный грохот.

Этот грохоты бывают цилиндрическими и коническими. Рабочими поверхностями в них являются цилиндрическая или коническая поверхность, образованная несколькими рядами сеток или перфорированными листами, с размером отверстий, необходимыми для получения разделяемого материала.

Ось вращения цилиндрического барабанного грохота наклонена к горизонтали на угол до 70, а конического, расположена горизонтально. Привод барабанного грохота содержит: электродвигатель, редуктор и открытую зубчатую передачу.

Эти грохоты имеют низкую производительность и не высокую эффективность грохочения поэтому они не находят сегодня широкого применения.

Валковые грохоты.

Валковые грохоты содержат ряд валков, размещённых параллельно друг другу, установленных на раме, имеющей наклон в сторону разгрузки материала. Фигурные диски, закреплённые на валках, образуют просеивающую поверхность и вращаются все с одинаковой скоростью. При установке круглых дисков, их скорость должна увеличиваться по мере приближения к разгрузочному участку грохота.

Эти грохоты имеет большую массу, они сложны по конструкции, расход электроэнергии у них значительно выше, чем у остальных поэтому на сегодняшний день, они всё реже эксплуатируются и снимаются с производства.

Грохоты различных конструкций применяются в технологических линиях для производства каменного щебня и обеспечивают разделение по крупности обрабатываемого материала, для связи и более экономичного использования дробильных агрегатов.

Наиболее распространены в мире марки грохотов, выпускаемые фирмами:

HITACHI, TEREX, LIMING, SANDVIK, ATLAS COPCO, POWERSCREEN, FABO, TELEX-FINLAY, MEKA.

Если вы хотите прочитать про Конусные дробилки. Устройство и работа, переходите по ссылке.

Грохоты ГИС

Грохоты инерционные среднего типа предназначены для сортировки по фракциям различных сыпучих материалов с насыпной плотностью не более 1,8 т/м³. Грохоты среднего типа предназначены главным образом для промышленности строительных материалов, а именно для сортировки нерудных материалов: гравия, щебня, песочно-гравийной или гравийно-песочной смесей, песков и отсевов дробления.

Грохоты инерционные наклонные среднего типа

Типы грохотов

Максимально рекомендуемая крупность кусков питания, мм

Угол наклона просеивающей поверхности, градус

Амплитуда (полуразмах колебаний короба), мм

Частота колебаний короба в минуту

КМ ГИС-П

КМ ГИС

Грохоты инерционные для сортировки мелкозернистых материалов, песков и отсевов дробления

Наименование оборудования

Просеивающая поверхность

Число ярусов

Производительность по питанию (расчётная*), м³/час, не более

Номинальная мощность эл. двигателя, кВт

КМ ГИС-22П

КМ ГИС-22П-01

КМ ГИС-32П

КМ ГИС-32П-01

КМ ГИС-42П-01

КМ ГИС-42П

КМ ГИС-52П

* при расчете производительности грохотов учитывались следующие показатели:

При изменении вышеозначенных параметров, расчетная производительность может меняться в ту или иную сторону

Грохоты инерционные для сортировки средне- и мелкозернистых материалов

Наименование оборудования

Просеивающая поверхность

Число ярусов

Производительность по питанию (расчётная*), м³/час, не более

Номинальная мощность эл. двигателя, кВт

КМ ГИС-12-1

КМ ГИС-12

КМ ГИС-42А

КМ ГИС-52А

КМ ГИС-62А

КМ ГИС-61

КМ ГИС-72

| КМ ГИС-73 | 2500 | 6000 | 15,0 | 3 | 55 ÷ 275 | 37 |

* при расчете производительности грохотов учитывались следующие показатели:

При изменении вышеозначенных параметров, расчетная производительность может меняться в ту или иную сторону.

Производительность грохотов инерционных в технологических линиях необходимо рассчитывать в каждом индивидуальном случае с учетом следующих исходных данных: тип установленных сит (проволочные, резиновые или полиуретановые); требуемые границы разделения материала на каждом ярусе; вид сортировки («сухой» или с промывкой); вид исходного материала, требующего сортировки (дробленый или недробленый материал); гранулометрический состав исходного материала, требующего сортировки.

Грохоты состоят из следующих составных частей: короба, пружинных подвесок, просеивающих поверхностей, вибратора, муфты и электродвигателя.

Принцип работы грохота инерционного наклонного

Материал, предназначенный для сортировки, поступает на загрузочный лоток колеблющегося грохота, после чего, подбрасываясь вынуждающей силой вращения дебалансов вибратора, начинает двигаться по наклонной верхней просеивающей поверхности в сторону выгрузки, просеиваясь при этом сквозь ячейки сита. Просеивающийся материал поступает на нижнюю просеивающую поверхность, на которой совершает аналогичное перемещение.

Скорость перемещения материала зависит от угла наклона просеивающих поверхностей и формы их колебаний.

Грохоты производятся в полном соответствии с требованиями ТУ 3132-001-75700790-2008 и конструкторской документацией.

Технические отличия грохотов инерционных среднего типа для сортировки мелкозернистых материалов и песка:

— в базовую комплектацию данных грохотов входит частотный преобразователь и вибратор специальной конструкции.

Простая и надежная конструкция грохотов ГИС, производимых нашей компанией:

• обеспечивает круглосуточный цикл работы с некоторыми перерывами на техническое;

• обслуживание и высокую интенсивность грохочения;

• предохраняет резьбовые соединения от внезапного отвинчивания;

• предотвращает проникновение пыли в подшипниковые узлы;

• предоставляет возможность включать грохоты в состав дробильно-сортировочных комплексов.

Мы предлагаем нашим клиентам различные варианты комплектации грохотов ГИС:

— в опорном (стандарт) или подвесном исполнении;

— с правым (стандарт) или левым расположением привода;

— с исполнением связь-балок короба грохота из труб (стандарт) или из швеллера;

— с применением крепежа из высокопрочных метизов (стандарт) или с усиленным заклепочным крепежом (болты с обжимным кольцом типа «Hack-bolt» или «MaxLok»);

— с различным сочетанием или типом сит (проволочные, струнные, резиновые, полиуретановые или колосниковые);

— с различным типом креплений сит (клиньями, крючками, фальцами и др.);

— с системой промывки (с брызгальными устройствами на базе форсунок) для мокрого грохочения (опция) на любом ярусе;

— в варианте с пылезащитными укрытиями (опция), с возможностью присоединения оборудования для пылеулавливания;

— в общепромышленном (стандарт) или во взрывозащищенном исполнении.

Грохоты инерционные поставляются как отдельно, так и в составе:

— агрегатов сортировки КМ УС (включают в себя сам грохот, разгрузочный конвейер (при необходимости), опорную раму, площадки обслуживания);

— агрегатов загрузки и сортировки КМ УЗС типа «МАКСИМА» (включают в себя питатель, грохот, загрузочный и разгрузочные конвейера, опорную раму, площадки обслуживания).

— агрегатов сортировки и дробления КМ УСД (включают в себя грохот, дробилку, опорную раму, площадки обслуживания).

— агрегатов дробления и сортировки КМ УДС типа «ОПТИМА» (включают в себя грохот, дробилку, загрузочный и разгрузочные конвейера, опорную раму, площадки обслуживания).

Агрегаты могут быть стационарными, передвижными или транспортируемыми.

Условия доставки грохотов ГИС: при заказе грохота ГИС компания «Канмаш ДСО» готова осуществить его доставку до пункта назначения авто- или ж/д транспортом по России и странам СНГ.

Рекомендации по выбору сита для грохотов

Производительность

Например, на предприятие есть заказ на фракцию 5…20мм, намного больше чем на 0…5мм и 20…40мм. Предприятие может пойти на небольшую хитрость и увеличить выход рассеиваемой фракции на несколько процентов, переоборудовав сортировочный участок на выход фракций: 0…4мм, 4…22мм, 22…40мм. Но, конечно если такая замена не повредит заказчику и устроит его, тем более некоторые ГОСТы допускают такое отклонение до 10%.

Грохота инерционные ГИЛ, ГИС, ГИТ

Грохоты инерционные: как разделить материал на фракции

Типы инерционных грохотов:

— Грохоты инерционные тяжелые (ГИТ);

— Грохоты инерционные средние (ГИС);

— Грохоты инерционные легкие (ГИЛ).

Преимущества инерционных грохотов:

— высокой интенсивность вибрации оборудования и, соответственно, высокая эффективность;

— надежность и простота конструкции;

— низкие эксплуатационные расходы.

Грохоты инерционные тяжелого типа ГИТ применяют для сортировки руды, сланцев, угля на фракции по крупности. При этом масса материала не должна превышать 2,8 тонны / куб. м, а размер куска не более 30 см при влажности, не превышающей 5%. Производительность данного грохота зависит от площади поверхности грохочения.

Грохоты инерционные среднего типа ГИС предназначены для промежуточного и товарного разделения на фракции насыпного сырья. В качестве исходного материала служит гравий, щебень, песок и другие. При этом масса материала не должна превышать 1,8 тонны / куб. м, а размер куска не более 20 см при влажности, не превышающей 5%. Производительность данного грохота зависит от площади поверхности грохочения.

Грохоты инерционные легкого типа ГИЛ предназначены главным образом для угольной промышленности, а также для промежуточного и товарного разделения на фракции таких материалов как гравийно-песчаная масса, щебень. При этом масса материала не должна превышать 1,4 тонны / куб. м), а размер куска не более 15 см при влажности, не превышающей 5%. Производительность данного грохота зависит от площади просеивающей поверхности.

Технические характеристики грохотов инерционных легкого и среднего типов

Размер просеивающей поверхности, мм

Размер куска исходного материала, наибольший, мм

Производительность по питанию (расчетная), м 3 /час, не более

Грохочение и грохоты

Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»). В простейшем варианте в результате грохочения на одном сите получают два продукта – крупный (надрешётный, верхний) и мелкий (подрешётный, нижний).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

Принцип работы грохотов

Виды грохотов

Инерционные грохоты

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из износостойких материалов:

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с. 22-26. ISSN 0202-3776.