какие конструктивные элементы характеризуют форму разделки кромок ответ

Сварочные работы: Практическое пособие для электрогазосварщика (4 стр.)

Рис. 10. Классификация сварных швов по форме наружной поверхности

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают пневматическими бормашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений, выполненных наиболее распространенными способами сварки, регламентированы стандартами. В этих стандартах типы швов сварных соединений определяются видом сварного соединения, формой подготовленных кромок и типом выполненного шва.

Независимо от способа сварки условно изображают видимый шов сплошной основной линией, а невидимый – штриховой линией.

В стандартах принято буквенно-цифровое условное обозначение швов сварных соединений. Буквенная часть указывает на вид сварного соединения: С – стыковое, У – угловое, Т – тавровое, Н – нахлесточное. Цифры являются порядковым номером типа шва в данном конкретном стандарте.

Условные обозначения основных способов сварки следующие:

Р – ручная дуговая сварка (штучным электродом);

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе (или смеси активного и инертного

газов, плавящимся электродом);

ИП – сварка в инертном газе плавящимся электродом; ИН – сварка в инертном газе неплавящимся электродом; Г – газовая сварка.

Контрольные вопросы:

1. Что называется сварным швом?

2. Какие разновидности сварных швов вы знаете?

3. К каким соединениям применим угловой шов?

4. Как подразделяются сварные швы по положению в пространстве?

5. Как подразделяются сварные швы по отношению к направлению действующих усилий?

6. Как классифицируются сварные швы по форме наружной поверхности? Для чего устанавливаются условные изображения и обозначения швов сварных соединений на чертежах?

7. Какими буквами обозначаются основные виды сварного соединения?

8. Приведите примеры условного обозначения способов сварки.

3. Конструктивные элементы сварных соединений

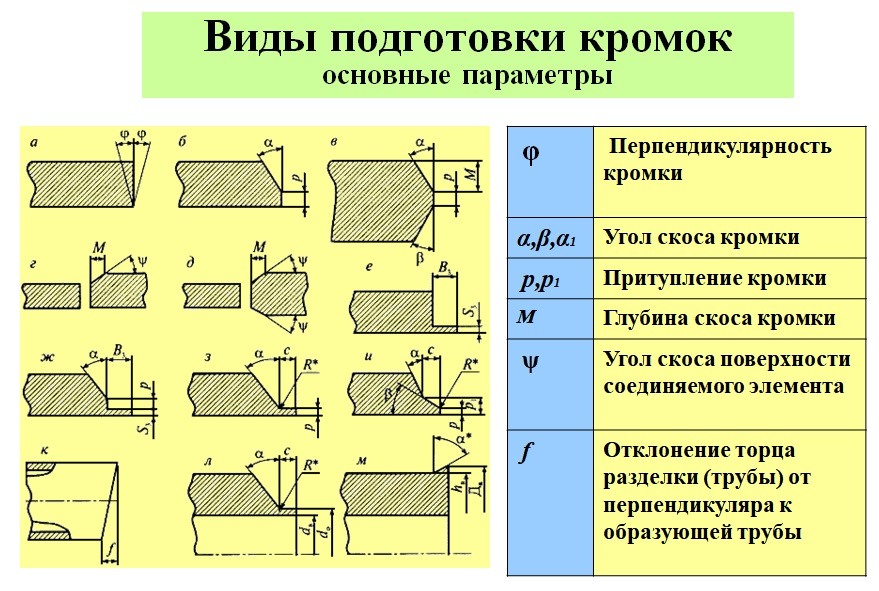

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11).

Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х-образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Рис. 11. Конструктивные элементы разделки

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых-сплавов. При сварке плавящимся электродом зазор обычно составляет 0-5 мм, увеличение зазора способствует более глубокому противлению металла.

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

Рис. 12. Основные геометрические параметры сварных швов:

е – ширина; q– выпуклость; h– глубина провара; b– зазор; k– катет; S– толщина детали

Контрольные вопросы:

1. Какие конструктивные элементы характеризуют форму разделки кромок?

2. Какие формы разделки кромок вы знаете? Что обозначают V-, Х– и U-образные виды разделки кромок? Какую роль выполняет зазор при сборке под сварку? Что такое притупление кромок и для чего оно делается? Расскажите о конструктивных элементах сварного шва.

Глава 3

ОБЩИЕ СВЕДЕНИЯ О СТАЛЯХ И ИХ СВАРИВАЕМОСТИ

1. Углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А – по механическим свойствам;

группа Б – по химическому составу;

группа В – по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

группа А – Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

группа Б – БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт 6;

группа В – ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп – кипящая, пс – полуспокойная, сп – спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1-5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1 %. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали

ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03-0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали – только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском.

Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25-0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

Конструктивные элементы подготовки кромок и размеры швов

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм,механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемое изделия.

Стандарты на конструктивные элементы сварных соединений по способам сварки

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых,особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей:

05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной) резки поверхности реза должны быть механически обработаны:

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

Типы конструктивные элементы и размеры сварных соединений должны соответствовать ГОСТ 16037 (п.7.49. СП 42-102)

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф машинкой (п. 7.51. СП 42-102)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 10 мм. должны быть очищены до металлического блеска (п. 7.52. СП 42-102)

Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

Геометрические параметры торцов труб, СДТ, ЗРА должны соответствовать ТР-1 – ТР-23 Таблица А8

Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлиф машинкой на ширину не менее 15 мм.

(п 10.2.13)

Допускается производить резку труб, в т.ч. для выполнения

специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой торцов труб станком подготовки кромок или шлиф машинками до требуемой разделки при этом, металл должен быть сошлифован на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы (п.10.2.7)

Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Технологические особенности подготовки под сварку и сварки стыковых, угловых, тавровых и нахлесточных соединений одно- и двухсторонних, со скосами и без скоса кромок, на весу и на подкладках.

При стыковом шве в верхнем диапазоне толщины листа должна быть проведена подготовка корня шва с обратной стороны. Это рекомендуется и для предотвращения возникновения дефектов и при всех случаях сваривания подварочных слоев и при двустороннем свариванииX-образных и двойных Y-образных швов в верхнем диапазоне толщины листа. УV-образных швов и швов HV фаза корня может быть несколько ломаной, высота притупления Y-образного шва зависит от используемой силы тока. U- образные швы и двусторонние U-образные швы по экономическим соображениям используются прежде всего при сваривании листов большой толщины, так как из-за небольшого угла раскрытия заполняемый объем шва меньше, чем при V-образных, Y- образных,X-образных и двойных Y-образных швах. У угловых швов зазор между кромками должен быть как можно меньшим, чтобы в него не мог попасть шлак. Это касается в первую очередь Т-образных соединений, соединений внахлестку и угловых швов.

Разделка сварных кромок у нелегированных и низколегированных сталей производится, как правило, газовыми автогенными резаками. Высоколегированные стали и металлы, подвергаемые ручной сварке, могут разрезаться плазменной струей. Удаление возникающей при термической резке оксидной пленки требуется, как правило, только в исключительных случаях. При наличии особенных требований в отношении соблюдения небольших допусков рекомендуется механическая доработка кромок. В особенности это относится к кольцевым швам. Современные технологии резки электронным или лазерным лучом чаще используются в механизированном производстве и являются скорее исключением при ручной сварке стержневым электродом.

Факторы, влияющие на выбор типа сварного соединения

При выборе типа сварного соединения учитывают:

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Разделка кромок под сварку

Содержание:

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой. С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва. Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки. Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533. Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

V-образная

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.