какие легирующие элементы повышают коррозионную стойкость латуни

Какие легирующие элементы повышают коррозионную стойкость латуни

Латунь — это двухкомпонентный или более сложный сплав, основными элементами которого являются Cu (медь) и Zn (цинк). Содержание цинка в латуни может составлять от 5 до 45 % и более. К примеру, в энциклопедическом словаре Брокгауза и Ефрона соотношение содержания меди и цинка в сплаве описывается как 2 к 1.

Латунь прежде всего ценится за её прочность по сравнению с обычной медью, ковкость, вязкость, твёрдость и более высокую коррозионную стойкость. Помимо улучшенных механических качеств, сплав меди с цинком обладает хорошими эстетическими свойствами, легко поддаётся полировке и имеет красивый жёлтый или красноватый цвет. При этом он обладает меньшей стоимостью чем медь или оловянная бронза.

Стоит отметить, что на воздухе латунь темнеет, поэтому ремесленные изделия из неё следует покрывать лаком. Если в латуни содержится более 20 % Zn, она подвержена сезонным растрескиваниям во влажной среде, особенно деформируемые сплавы. Противостоять этому поможет отжиг изделий. А при содержании в сплаве более 39 % Zn сплав имеет двухфазную структуру, что негативно сказывается на прочности и пластичности изделий из него. Латунь обладает меньшей тепло и электропроводностью по сравнению с медью.

Классификация латуней

Так как в сплав меди и цинка добавляются и другие легирующие элементы, то различают:

Легирующие элементы сложных сплавов: Mg, Sn, Ni, Pb, Si, Fe, Al и другие. Все они определённым образом сказываются на свойствах изделий. Mg в сочетании с Fe и Al влияет на прочностные характеристики и коррозионную стойкость. Ni – положительно сказывается на устойчивости к окислительным процессам. Pb повышает пластичность и ковкость латуни. Такие сплавы часто используются ремесленниками, также такие сплавы называют автоматными, т.к. они хорошо поддаются обработке на станках. Si спорно, но влияет на прочностные характеристики сплава, а в сочетании с Pb может посоревноваться за первенство с оловянной бронзой по части антифрикционных качеств.

Не менее важной является классификация сплавов Cu и Zn по способу их обработке. Различают:

В горячем виде обработке давлением при температуре от 300 до 700°C лучше поддаются латуни с высоким содержанием цинка, однако с повышением концентрации Zn выше 30 % пластичность и прочность сплавов падает, поэтому на практике для этих целей не применяются сплавы с содержанием Zn выше 39 %. В холодном же виде любые сплавы латуней обрабатываются хорошо.

Было уже сказано о различии в фазовых состояниях латуни, но для полноты картины следует ещё раз определить:

Первые — с содержанием Zn до 39 %, вторые (двухфазные) — выше. Латунь в а-фазе имеет более высокую пластичность и прочность, чем в фазе b, так как двухфазные сплавы имеют свойство слоиться, из-за того что медь с цинком не будут образовывать прочной связи.

Так как латуни различаются по содержанию цинка, принято также выделять:

Содержание цинка в красной латуни (томпаке) составляет от 5 до 20 %, а в жёлтой — более 20 %. Чем выше содержание Zn в составе, тем ниже стоимость сплава.

Латунь представляет собой сплав на основе металлов: меди и цинка. Содержание цинка в сплаве может быть от 5 до 45%. Цинк дешевле, по сравнению с медью, по этой причине введение его в сплав не только улучшает механические, антифрикционные и технологические свойства, а ещё и снижает стоимость латуни.

Латунь можно назвать самым диковинным сплавом древности. В Римской империи производство сплава началось в I веке до нашей эры. Среди драгоценных металлов латунь занимала третье место после серебра и золота. На Востоке о сплаве известно с VIII века. Источником меди, свинца и серебра считается рудник Анарак, который находится в северном Иране. Есть данные об использовании латунных сплавов в VIII-IX столетиях на Северо-Западном Кавказе. По «шелковому пути» жители Северного Кавказа могли купить латунь из Малой Азии. В Англии в 1781 году латунь была изготовлена при сплавлении меди с цинком.

В зависимости от химического состава различают:

Специальные латуни подразделяются на классы, названные по главному легирующему элементу (марганцевые, алюминиевые, кремнистые, оловянные, никелевые, свинцовые).

По степени обработки латуни бывают:

• деформируемые (латунная лента, проволока, труба, латунный лист);

• литейные (арматура, подшипник, детали приборов).

Существует также классификация по количеству цинка в сплаве:

• 5-20% цинка – красная латунь (томпак);

• 20-36% цинка – желтая латунь.

Основные свойства латуни

Латуни хорошо поддаются обработке давлением. Механические свойства сравнительно высокие, коррозионная устойчивость удовлетворительная. Если сравнивать латуни с бронзой, то их прочность, устойчивость к коррозии и антифрикционные свойства меньше. Они не очень устойчивы на воздухе, в соленой морской воде, углекислых растворах и растворах многих органических кислот.

Латунь красивого цвета и в сравнении с медью обладает лучшей коррозионной стойкостью. Однако с увеличением температуры растёт и скорость коррозии. Наиболее заметен этот процесс в тонкостенных изделиях. Спровоцировать коррозию могут: влажность, следы аммиака и сернистого газа в воздухе. Для предупреждения этого явления латунные изделия подвергают низкотемпературному обжигу после обработки.

Практически все латуни при понижении температуры (до гелиевых температур) остаются пластичными и не становятся хрупкими, что даёт возможность использовать их в качестве хорошего конструкционного материала. За счёт более высокого показателя температуры рекристаллизации (300-370°С), чем у меди, при высокой температуре ползучесть латуней будет меньше. При средней температуре (200-600°С) возникает явление хрупкости, так как нерастворимые при невысоких температурах примеси (например: свинец, висмут) образуют хрупкие межкристаллические прослойки. При повышении температуры снижается ударная вязкость латуней. В сравнении с медью показатели электропроводности и теплопроводности латуней ниже.

Свойства латунных сплавов

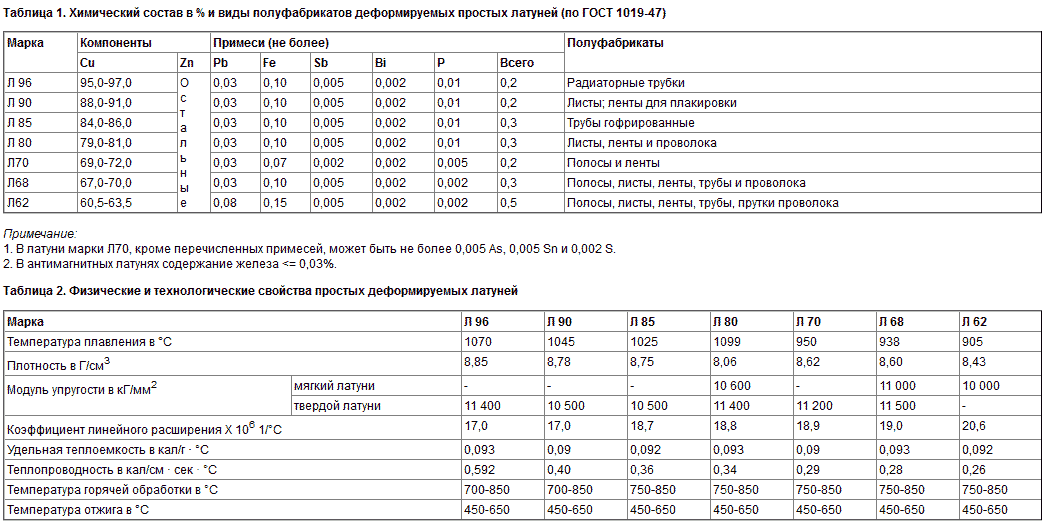

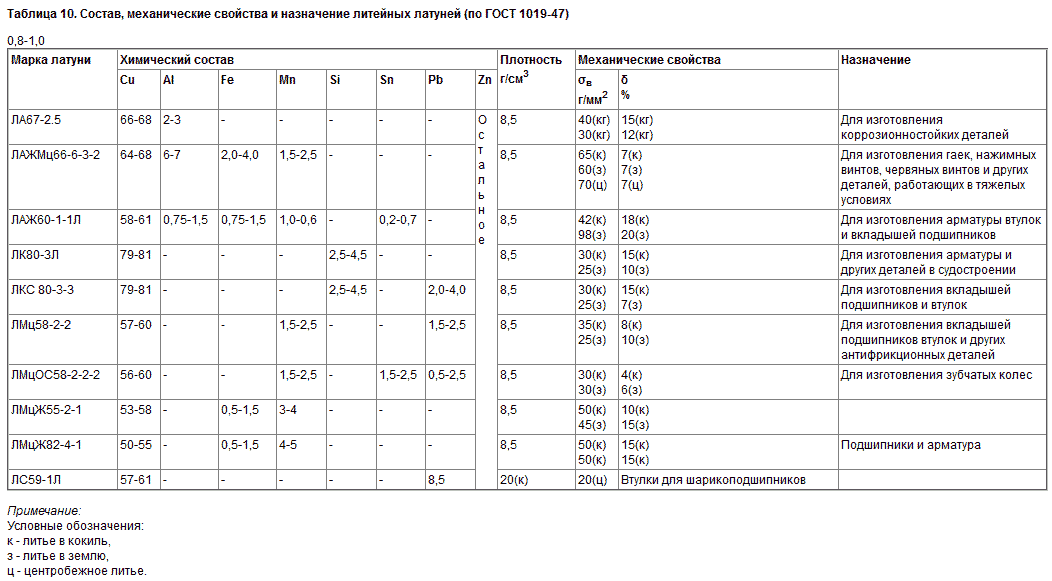

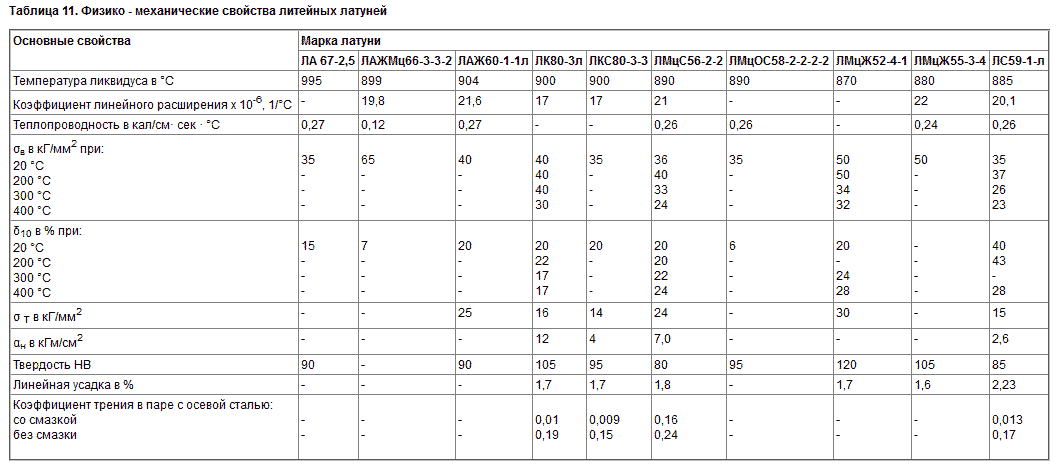

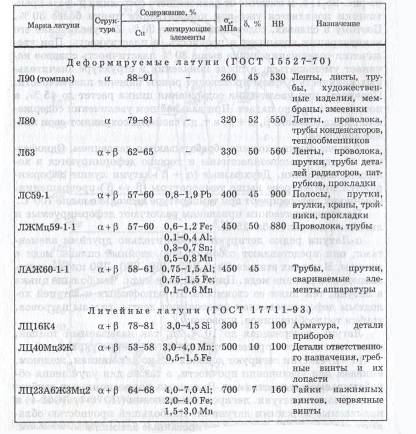

Для понимания того, как различные легирующие составы и пропорции влияют на качества латуней, ниже мы привели несколько таблиц и диаграмм. Но прежде обратимся к принципам маркировки латуней. Двухкомпонентные сплавы маркируют в России литерой Л и цифрами, обозначающими процентное содержание меди по химическому составу. (Л80 содержит 79-81 % Cu, до 0,3 % примесей и Zn в остатке). Многокомпонентные сплавы также маркируются литерой Л, после чего указываются литеры легирующих элементов, далее за ними следуют числовые обозначения, указывающие процентное содержание меди и легирующих составов, в указанном литерами порядке (ЛА77-2 — 77% Cu, 2%Al).

Влияние легирующих элементов на свойства латуней

Способы получения

В технологии получения латуни задействованы процессы медной, цинковой промышленности, а также переработка вторсырья. Сырьём для производства сплавов являются заготовки меди, цинка и других металлов для получения многокомпонентных сплавов. Также используются собственные отходы производства и вторичное сырьё. Все заготовки изготовлены в соответствии с ГОСТ.

Для плавки латуни используют различные виды плавильных печей, применяющихся для плавки медных сплавов. Самыми эффективными являются электрические индукционные низкочастотные печи с магнитопроводом. Плавку проводят под вытяжной вентиляцией, поскольку некоторые элементы сплава интенсивно испаряются и могут навредить здоровью человека. Сплав нежелательно перегревать, из-за вероятности возгорания на воздухе некоторых компонентов. В качестве шихт для плавки латуни используют чистые и оборотные металлы.

Предварительно сырьё подготавливают, а печи очищают. Разогретую до красного каления медь помещают в печь, а затем добавляют кусковые заготовки цинка. Во время плавки медно-цинковых сплавов берут во внимание значительную окисляемость цинка. Для уменьшения окисляемости проводят ряд мероприятий. Для изготовления многокомпонентных сплавов в первую очередь добавляют медь, а затем с осторожностью остальные компоненты.

Однородную массу разливают в формы для получения литейной латуни. В результате получаются слитки плоской и круглой формы. Деформируемые сплавы после отливки подвергаются процедуре деформации. Полученные изделия различаются по степени закалки и старения, а также твёрдости материала. Предварительная термическая обработка заготовок значительно увеличивает прочность и коррозионную устойчивость латуни.

Производство латуни

Производство латуни — это сложный технологический процесс в котором задействована медная и цинковая промышленность, а также методы переработки вторсырья. В качестве сырья для получения сплавов применяются изготовленные по ГОСТ заготовки меди, цинка и других металлов для многокомпонентных сплавов, а также собственные отходы производства и вторичное сырьё.

Латунь получают сплавлением этого сырья в электродуговых печах или печах на твёрдом топливе в тиглях, или даже без тиглей в отражательных печах. Предварительно сырьё подготавливается, печи также очищаются. Медь разогревают до красного каления и помещают в печи в первую очередь, после чего добавляют цинковые кусковые заготовки. Для получения сложных сплавов медь также добавляют в первую очередь, после чего добавляют остальные элементы.

Применение латуни

Из латуни производят охлаждающие системы для моторов, разнообразные втулки, переходники. Сплав используется в строительной сфере. Например, для изготовления сантехнического оборудования и элементов дизайна. Элементы для крепежа, такие как болты и гайки, также производят из латуни. Этот сплав применяется в судостроении и при изготовлении боеприпасов.

Влияние легирующих компонентов и примесей на свойства многокомпонентных латуней

Латунью называется двойной или многокомпонентный медный сплав, основным легирующим элементом в котором является цинк. Латунь, содержащая 5-20 % цинка, называется красной или томпаком, а 20-36% — желтой. Максимальное содержание цинка в латуни равно 45%.

Латунь выплавляли еще до нашей эры, причем еще до конца XVIII века ее получали плавкой меди с цинковой рудой, смешанной с древесным углем. И лишь в XIX веке этот способ был окончательно вытеснен прямым сплавлением меди и цинка.

Добавление цинка улучшает механические и технологические характеристики меди. Латунь обладает более высокой прочностью и пластичностью. Томпаки отличаются хорошей коррозионной стойкостью и поэтому применяются для изготовления радиаторных и конденсаторных труб, листов и ленты для плакирования стали. Латунь, в которой содержится около 30% цинка, способна к глубокой вытяжке. Именуя патронной, ее широко применяют в оружейной промышленности, а также для изготовления изделий холодной штамповкой, прессованием и волочением.

Латуни подразделяются на двухкомпонентные (простые), состоящие только из меди и цинка и на многокомпонентные (специальные), в которых помимо двух основных элементов содержатся дополнительные легирующие элементы.

Для простых латуней большое значение имеет так называемый фазовый состав сплава.

При увеличении концентрации цинка в меди примерно до 30% возрастают одновременно и прочность, и пластичность. Латунь при этом имеет однофазную (а-фаза) структуру раствора цинка в меди с кристаллической решеткой последней. Затем пластичность уменьшается (около 37%), вначале за счет усложнения твердого раствора, а затем (около 39% — предел насыщения раствора цинка в меди) происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза – соединение меди и не растворившегося цинка с центрированной кубической решеткой. Прочность растет до 45%-ной концентрации цинка, а затем уменьшается так же резко, как и пластичность.

Поэтому для холодной обработки (тонкие листы, проволока, калиброванные профили) используется а-латунь. Но при температурах выше 300 градусов ее пластичность резко снижается, поэтому для горячей обработки используют b-латунь с высоким содержанием цинка, способную при нагреве переходить в двухфазное (а+b) состояние.

Основными легирующими элементами в специальных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства сплава.

Например, марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом.

Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни, содержащие олово, часто называют морскими.

Никель повышает прочность и коррозионную стойкость в различных средах.

Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Им легируют (1-2%) латуни, которые подвергаются механической обработке на станках-автоматах. Поэтому эти латуни называют автоматными. Или часовыми, поскольку они часто используются в часовой промышленности.

Кремний ухудшает твердость, прочность. Но при совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни, и она может служить заменителем более дорогих металлов и сплавов, например оловянных бронз, применяющихся в подшипниках скольжения.

Латуни используются в общем машиностроении, приборостроении, теплотехнике и многих других отраслях промышленности. Благодаря своей хорошей обрабатываемости, широкому диапазону свойств, красивому цвету и сравнительной дешевизне латунь является наиболее распространенным медным сплавом.

Влияние легирующих компонентов на свойства многокомпонентных латуней

| Свойства | ||

| Литейные | Механические и физические | Технологические и прочие |

| Алюминий несколько повышает жидкотекучесть сплава, уменьшает угар цинка при плавке и заливке форм, повышает газонасыщенность жидкого металла | Сильно сдвигает границу насыщения α-твердого раствора в сторону меди, повышает механические свойства, но при содержании, когда в структуре сплава появляются γ-кристаллы, резко снижает пластичность последнего | Заметно повышает коррозионную стойкость, в том числе под напряжением и кавитационную стойкость сплава |

| Кремний повышает жидкотекучесть сплава, уменьшает испаряемость цинка при плавке и заливке металла, повышает газонасыщаемость жидкого металла | Равномерно повышает прочность, твердость сплава. Относительное удлинение при содержании до 1% Si, в латунях с 60-70% меди и до 2-2,5% Si в латунях с 80% меди повышается, а при более высоком содержании заметно снижается | Улучшает обрабатываемость резанием, свариваемость, паяемость сплава. Улучшает герметичность отливок и качество их поверхности. Повышает коррозионную стойкость и антифрикционные свойства сплава |

| Марганец несколько снижает жидкотекучесть сплава | Повышает механические свойства сплава. При содержании более 4% сообщает высокоцинковистым (>41% Zn) латуням склонность к самопроизвольному растрескиванию при внутренних напряжениях | Повышает коррозионную стойкость сплава, а вместе со свинцом и антифрикционные свойства |

| Железо снижает жидкотекучесть сплава | Измельчает структуру, что повышает механические и технологические свойства. Особенно благоприятно действует на латуни, содержащие алюминий, марганец и никель. Эти латуни отличаются высокой прочностью и коррозионной стойкостью. Железо при содержании более 0,03% сообщает латуням магнитные свойства | |

| Олово при содержании до 2-2,5% заметного влияния на литейные свойства сплава не оказывает | На механические свойства сплава влияет так же, как алюминий, кремний, но в более слабой степени | Повышает коррозионную стойкость (особенно в морской воде) и антифрикционные свойства сплава |

| Свинец повышает жидкотекучесть алюминиевых и марганцевых латуней и заметно снижает жидкотекучесть кремнистой латуни | Ухудшает механические свойства алюминиевых и марганцевых латуней. На механические свойства кремнистой латуни при содержании до 3% заметного влияния не оказывает, при большем содержании снижает прочность, относительное удлинение и ударную вязкость | Улучшает обрабатываемость резанием и антифрикционные свойства сплава, ухудшает герметичность отливок из кремнистой латуни и увеличивает склонность последних к образованию горячих трещин |

Влияние примесей на свойства латуней

Влияние легирующих элементов на свойства специальных латуней

Алюминий, железо и никельувеличивают прочность латуней. Наибольшей прочностью обладают такие латуни, дополнительно легированные марганцем. Эти элементы растворяются в α- и β’-фазах и самостоятельных структур не образуют. Их влияние проявляется в смещении на диаграмме области существования α- и α+ β’-фаз к меньшей концентрации цинка.

Кремнийулучшает жидкотекучесть латуней, свариваемость и способность к холодной и горячей пластической деформации. Железо способствует и измельчению зерна, повышает температуру рекристаллизации, механические и технологические свойства латуней. На кремнистые латуни Fе влияет отрицательно, т.к. снижает антифрикционные свойства и уменьшает коррозионную стойкость.

Свинец примерно 1 % вводят в состав двухфазных латуней для повышения антифрикционных свойств и улучшения обрабатываемости резанием. Поэтому содержащие свинец латуни, например, латунь марки ЛС59-1, называют “автоматной латунью ”. В латунях этого типа происходит a= β’ превращение, поэтому легкоплавкие эвтектики располагаются не по границам, а внутри зерен твердого раствора, и не влияют на способность латуней к горячей пластической деформации. В виду малой пластичности при низких температурах эти латуни выпускают в виде горячекатаного полуфабриката: листов, прутков, труб, штамповок. Из них изготавливают втулки, гайки, тройники, штуцеры, токопроводящие детали электрооборудования.

Мышьяк дополнительно вводят в латунь для предохранения латуней от обесцинкивания в агрессивных пресных водах.

Фосфор повышает твердость, но снижает пластичность латуней, повышает температуру рекристаллизации и ускоряет рост зерна.

Добавки олова придают латуни высокую сопротивляемость в морской воде. Латунь с добавкой олова например, латунь марки ЛО70-1, называют “морской латунью”. Оловянные латуни широко применяют в речном и морском судостроении (конденсаторные трубки и манометрические трубки и др.).

Добавка алюминиядо 4 % в высокомедистыелатуни(ЛА77-2) способствует улучшению обрабатываемости давлением. Алюминиевые латуни легируют элементами, обладающими переменной растворимостью в a-твердом растворе на основе Сu (Ni, Fе, Мn, Si), что позволяет упрочнять эти латуни закалкой и старением.

Добавка никеля в латуни (ЛН65-5) способствует улучшению обрабатываемости давлением в холодном и горячем состояниях

2.2.6. Классификация латуни по технологическим признакам

По технологическим признакам латуни делят на деформируемые и литейные (табл.2.1.)

Химический состав и механические свойства некоторых латуней

Деформируемые латуни

Однофазные α-латуни благодаря высокой пластичности хорошо деформируются как в холодном так и в горячем состоянии. Преимущественно они применяются после холодной обработки давлением и последующего отжига для снятия наклепа.

Латуни могут подвергаться холодной пластической деформации для увеличения их прочности. Этот путь упрочнения более эффективно реализуется в однофазных латунях, чем в двухфазных латунях, из-за их большей пластичности. Холодная пластическая деформация повышает предел прочности a-латуней до 450-700 МПа и твердость. Для понижения твердости и получения в полуфабрикатах требуемых свойств (пластичности) при температуре 600-700 °С проводят рекристаллизационный отжиг. Изменяя степень обжатия и температуру отжига, можно регулировать в латунях и величину зерна.

Двухфазные (α+ β )-латуни лучше деформируются при нагреве выше температуры (β↔ β’)-превращения (рис.2.2.1,а). Ниже 454-486 ºC устойчива более твердая и хрупкая β’-фаза, характеризующаяся упорядоченным расположением атомов меди и цинка. Выше этих температур устойчива гомогенная пластичная β-фаза, представляющая собой твердый раствор на базе соединения CuZn с простой ОЦК решеткой, имеющей неупорядоченное расположение атомов. Нагрев выше температуры (β’↔ β)-превращения сопровождается разупорядочением β’-фазы и понижением твердости и хрупкости. Поэтому обычно их деформируют при температуре несколько выше 500 ºC.

Из двухфазных латуней изготовляют листы, прутки и другие заготовки, из которых последующей механической обработкой изготавливаются детали.

Латунь. Серия «Материалы в коммунальном хозяйстве», часть 1

Латунь обладает многими преимуществами:

— высокими прочностными характеристиками;

— хорошей коррозионной стойкостью;

— хорошими свойствами для механической обработки;

— возможностью нанесения гальванических покрытий;

— хорошей пластической деформацией.

Повторное использование без потери качества

Старые изделия из латуни после использования и после переплавки перерабатываются в новые латунные изделия. Это относится и к стружке, полученной в процессе обработки. При этом не происходит потери качества даже при многократных процессах переработки. Помимо своей долговечности латунь отвечает требованиям стабильности свойств.

| Медь | не менее 50% |

| Цинк | до 44%, сплав с содержанием цинка до 30% называется томпак. В необработанном виде его распознают по красному цвету поверхности и «латунного» цвета обрезной кромке |

| Свинец | до 3%, улучшает обрабатываемость резанием |

| Никель | (нейзильбер) улучшает прочностные свойства и коррозионную стойкость |

| Алюминий | улучшает прочность, способность работать на скольжение, а также коррозионную стойкость |

| Марганец | улучшает коррозионную стойкость и прочность |

| Олово | образует поверхностный слой, предохраняющий от коррозии, улучшает прочность и способность работать на скольжение |

| Мышьяк | 0,1-0,2% добавка служит в качестве ингибитора, препятствующего выщелачиванию цинка |

Помимо меди и цинка к легирующим добавкам относятся свинец и мышьяк. Их процентное содержание слегка варьируется, так как в сплавах могут содержаться и другие обязательные добавочные элементы. Бывает, что доля дополнительного элемента составляет более 1%, или он оказывает особое влияние на свойства сплава.

Латунь, устойчивая к выщелачиванию цинка, для хозяйственно-питьевого водоснабжения

Выщелачивание цинка – это избирательная коррозия медно-цинковых сплавов, или латуней с содержанием цинка более 20%. Предпосылкой этого процесса является повышенное содержание хлоридов (например, в морской воде, но возможно и во внутреннем санитарно-техническом оборудовании зданий), как правило, в мягкой воде.

В этом случае рекомендуется использование конструктивных элементов из устойчивой к выщелачиванию цинка латуни. Выщелачивание цинка можно эффективно предупредить уже на стадии проектирования питьевого водоснабжения. Базой для этого является подбор используемых материалов на основании анализа воды.

DR-латунь (dezincification resistant) является альтернативой известной стандартной латуни в случаях критического состояния воды. В отопительных системах эти обстоятельства не важны. Правильно спроектированная и обслуживаемая отопительная система практически не содержит кислорода, и благодаря этому коррозионные процессы не наблюдаются.

Считается, что латунь, устойчивая к выщелачиванию цинка, обладает хорошей устойчивостью к органическим веществам и нейтральным или щелочным соединениям. Обрабатываемость резанием и формуемость у DR-латуней похожи, способность к пайке (твердой и мягкой) такая же, как и у других латунных сплавов. При несоблюдении режима пайки, например, при слишком продолжительном времени пайки, структура может пострадать.

Вся трубопроводная арматура ГЕРЦ изготовлена из DR-латуни.

Дополнительно выпускается арматура ГЕРЦ для питьевого водоснабжения с гигиенически безопасными уплотнениями, соответствующая требованиям закона о качестве и гигиене продуктов питания.

Многочисленные факторы, такие как минимальные осаждения, трещины и поры в облицовке и недостаточный доступ кислорода способствуют выщелачиванию цинка. Одной добавки ингибиторов в расплав латуни недостаточно, чтобы исключить выщелачивание цинка. Только комбинация состава материала, определенного метода изготовления и термообработки гарантируют стойкость к выщелачиванию цинка, что подтверждает успешное прохождение тестирований ISO. Выщелачивание цинка появляется в виде поверхностной коррозии или локально ограниченного образования продуктов коррозии в виде наростов. Вначале медь и цинк переходят в раствор, и более благородная медь осаждается на поверхности, образуя губчатый пористый осадок. Проще говоря, при выщелачивании цинка медь и цинк растворяются. Структура металла становится пористой. Губчатые медные наросты, не содержащие цинка, нестойкие, неплотные и, как следствие, быстро разрушаются. Цинк остается в растворе или осаждается в виде солей на поверхности. Относительная форма сохраняется, однако прочность быстро снижается. Выщелачивание цинка продвигается очень быстро, и вскоре проникает вглубь материала. Это может привести к быстрому разрушению материала.

Пример композиции типичного латунного сплава, применяемого в системах питьевого водоснабжения с 2003 г. иллюстрирует жесткие требования металлургии (Постановление о качестве питьевой воды, DIN 50930 часть 6):

| Легирующие добавки | в % |

| Медь | 61,5-64,5 |

| Цинк | остальное |

| Свинец | 1,5-2,2 |

| Мышьяк | 0,15 |

| Алюминий | 0,3-0,7 |

| Железо | 0,3 |

| Марганец | 0,15 |

| Никель | 0,25 |

| Олово | 0,4 |

Помимо меди, цинка и свинца этот сплав содержит также мышьяк (As). Благодаря добавке мышьяка в качестве ингибитора, а также вследствие особой технологии и термообработки получается структура материала, устойчивая к выщелачиванию цинка. Хотя содержание мышьяка всего лишь 0,1. 0,2%, оно всегда указывается, так как его влияние на свойства латуни значительно.

Формы коррозии

В нормальных условиях латунь обладает хорошей коррозионной стойкостью в воде и в воздухе. Однако, при определенных обстоятельствах, помимо уже упомянутого выщелачивания цинка, могут встречаться и другие формы коррозии.

Коррозия из-за внутренних напряжений

У многих материалов, как, впрочем, и у готовых деталей из латуни, иногда наблюдаются трещины, которые могут привести к разрушению данных изделий. Этот вид коррозии, обусловленный механическими напряжениями в материалах, называется коррозией из-за внутренних напряжений, которая у латуни почти исключительно вызвана присутствием аммиака или его соединений в воде или водяном паре.

Чтобы избежать коррозии из-за внутренних напряжений, необходимо устранить напряжение растяжения материала, которое может возникнуть в результате термообработки. Поэтому необходимо, насколько это возможно, использовать материалы, свободные от внутренних напряжений. Другой хорошей защитой от коррозии под напряжением является исключение контакта с агрессивными средами. Часто инициирующим фактором является насыщенная аммиаком атмосфера. В сельском хозяйстве (на фермах) часто возникает атмосфера с присутствием аммиака.

Латунь в сфере коммунального хозяйства, напротив, широко распространена и не создаёт никаких проблем. Латунь, как и другие материалы, необходимо транспортировать и хранить в сухом состоянии.

Питтинговая коррозия имеет вид точечных отверстий, диаметр которых меньше их глубины, и образуется при нарушении защитного слоя меди.

Контактная коррозия

Сплавы меди и цинка обладают относительно инертным равновесным потенциалом, то есть, эти сплавы редко коррозируют. Неблагородные металлы, вступающие в контакт с латунью, подвергаются коррозии в местах контакта, где затем может осаждаться электролитическая медь.