какие материалы применяются для изготовления монтажа и ремонта технологического оборудования

Конструкционные материалы, применяемые для технологического оборудования

Выбор материала для изготовления технологического оборудования начинается с изучения рабочих условий, в которых предстоит работать оборудованию: давления, температуры, коррозионной агрессивности среды и других факторов. При этом учитываются важнейшие свойства материала: прочность, тепловая и химическая стойкость, физические свойства – и также технологические характеристики, состав и структуру материала, стоимость и доступность.

В пищевом машиностроении для изготовления машин и аппаратов, наиболее часто, используются стали, чугуны, цветные металлы, пластмассы.

Стали должны обладать высокой механической прочностью, пластичностью, способностью штамповаться, коваться, свариваться. Наибольшее применение для изготовления машин и аппаратов нашли углеродистые стали марок Ст.1, Ст.2 и Ст.3.

Цветные металлы, в основном аллюминий и медь, широко применяют в пищевом машиностроении. Алюминий обладает достаточной прочностью, низкой плотностью, хорошей теплопроводностью, легко штампуется и прокатывается. Для изготовления аппаратуры применяют марки АОО и АО с содержанием алюминия соответственно не менее 99,7 и 99,6 %. Медь, является ценным конструкционным материалом. Для изготовления пищевой аппаратуры используют марки М 2 и М 3. Медь, подобно алюминию хорошо тянется, штампуется, вальцуется как в горячем, так и в холодном состоянии. Неметалллические материалы неорганического и органического происхождения используются в пищевой промышленности достаточно широко. Из материалов неорганического происхождения для изготовления самых различных аппаратов используется стекло. Применение стекла, повышает санитарно – гигиенические условия производства продуктов питания. Из материалов органического происхождения применяются конструкционные пластические массы: полиэтилен, поликарбонат, полисульфон, полиамиды, фторопласт – 4, полистирол и т.д. Полиэтилен применяется для изготовления емкостей для пищевого сырья, футеровки и заполнения аппаратов и других целей.

Химическая стойкость материалов

Конструкционный материал для изготовления аппаратов, работающих в агрессивных средах, должен обладать высокой химической стойкостью. Преждевременный выход машин и ее деталей из строя часто является следствием неправильно выбора материала для их изготовления. Продукты коррозии являются причиной снижения качества продукта, загрязняя его. Они могут испортить цвет, ухудшить вкус, придать запах продукту. Кроме того, материал аппарата или машины может быть катализатором, интенсифицирующим течение побочных процессов. Контакт обрабатываемых веществ с коррозиенестойким материалом может, в некоторых случаях препятствовать проведению процессов, например биохимических.

Для защиты материалов от коррозии, их покрывают металлическими и неметаллическими пленками, облицовывают. Из металлов для этих целей применяют хром, никель, алюминий и др., из неметаллов – эмали, полимерные материалы и различные лаки.

Глава 6. Материалы, применяемые при ремонте оборудования

Металлические материалы

Свойства конструкционных материалов. Предел текучести определяется как напряжение, при котором растягивающее усилие, несмотря на удлинение образца, впервые остается постоянным или даже снижается. Если происходит заметное снижение растягивающего усилия, то следует различать верхний и нижний пределы текучести.

Предел прочности на растяжение определяется как напряжение, получающееся от деления наибольшего разрывного усилия на первоначальную площадь поперечного сечения образца.

Предел текучести при повышенных температурах понимается как предел текучести, определенный при повышенной температуре.

Предел ползучести определяется как статическая нагрузка (Н, мм 2 или МПа), отнесенная к начальному сечению образца при комнатной температуре, которая по истечении определенной продолжительности испытания вызывает определенную деформацию растяжения.

Предел длительной прочности представляет собой статическую нагрузку, которая при тех же условиях вызывает разрушение образца. Этот показатель зависит от продолжительности испытаний.

Постоянный предел длительной прочности определяется как наивысшее статическое напряжение, которое образец может выдержать бесконечно долго без разрушения. Этот показатель имеет теоретическое значение.

Относительное удлинение при разрушении представляет собой остаточное изменение длины после разрушения разрывного образца, отнесенное к его начальной рабочей длине. Измеряется в процентах.

Относительное сужение при разрушении определяется как наибольшее остаточное изменение площади сечения после разрушения образца, отнесенное к его начальной площади. Измеряется в процентах.

Деформируемость (технологическая пластичность). Для определения способности материала к деформации применяют способы испытания на изгиб и на холодный изгиб. Различие между обоими способами испытания заключается в том, что при испытании на изгиб образец, опирающийся на два подвижных ролика с определенным расстоянием между ними, изгибается вокруг оправки заданного диаметра, тогда как при испытании на холодный изгиб из-за жесткой опоры образца течение материала в зоне его растяжения исключается.

Предел циклической прочности (предел усталости) определяется как наибольшее отклонение напряжения от заданного среднего значения, которое образец может выдержать бесконечное число раз без разрушения и без возникновения недопустимой деформации.

Ударная вязкость представляет собой работу разрушения, поглощаемую образцом при испытании на ударный изгиб с надрезом, отнесенную к площади поперечного сечения образца в месте надреза.

Стойкость к старению. Нестареющей (стойкой к старению) считается сталь, если ее вязкость даже и после длительного вылеживания лишь незначительно изменяется по сравнению с ее уровнем в исходном состоянии.

Чувствительность к хрупкому разрушению. Для ее оценки применяют, как правило, испытания на описанную выше ударную вязкость при определенных температурах.

Физические свойства. Модуль упругости Е является критерием жесткости материала. Его определяют как частное от деления силы, отнесенной к исходному поперечному сечению образца, на изменения (относительное) рабочей длины образца в области чисто упругой деформации. Величину, обратную модулю упругости, именуют коэффициентом растяжения.

Сталь. Стали широко используются для изготовления и ремонта деталей машин, строительных конструкций и сооружений.

В зависимости от состава конструкционные стали подразделяются на углеродистые, малолегированные и легированные. Из общего количества производимой стали примерно 90% составляют углеродистые стали, т. е. стали, в которых кроме железа содержатся только элементы-примеси: углерод, кремний, марганец, фосфор, сера и азот.

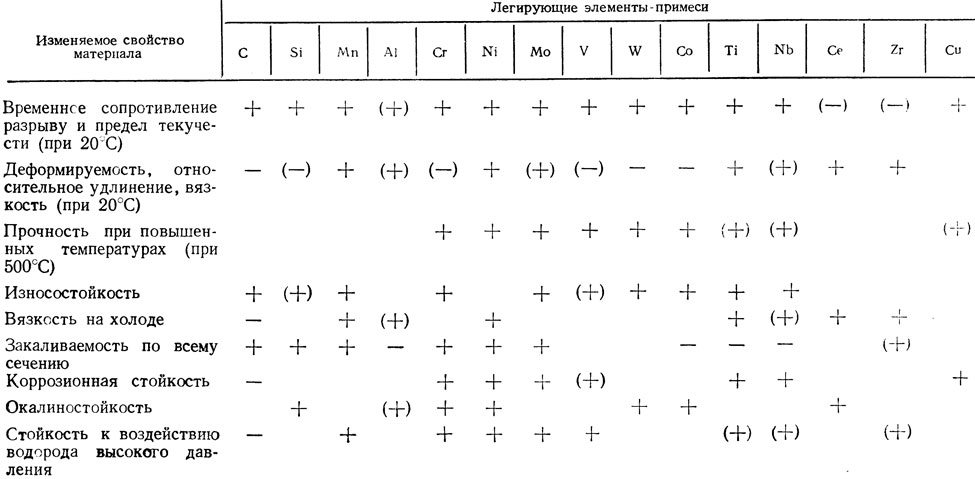

В табл. 35 представлены исходные данные для оценки влияния легирующих элементов-примесей на свойства материала.

Таблица 35. Исходные данные оценки влияния легирующих элементов-примесей на свойства материала

Углеродистые стали подразделяются на стали обыкновенного качества (ГОСТ 380-71) и качественные стали (ГОСТ 1050-60). В сталях обыкновенного качества количество вредных примесей повышенное (серы до 0,06, фосфора до 0,08%). В качественных сталях допускается серы до 0,04, фосфора 0,035-0,04%.

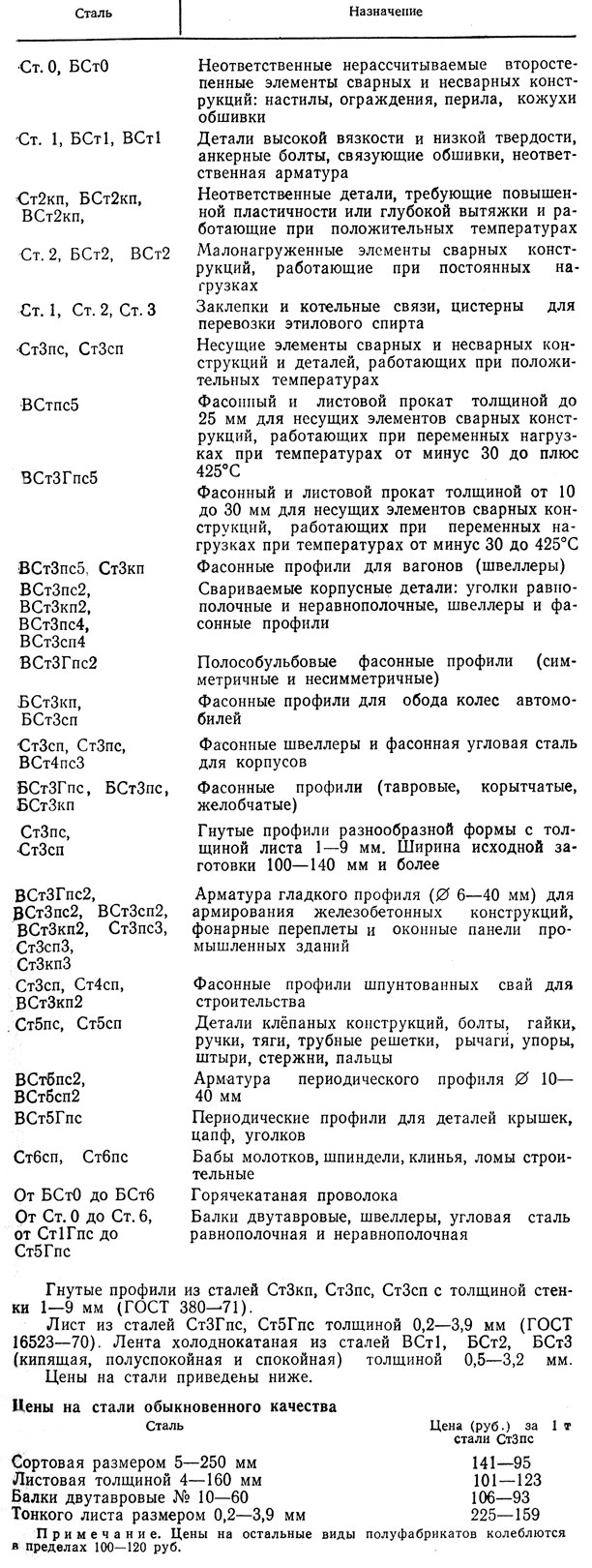

Назначения углеродистых сталей обыкновенного качества приведены в табл. 36.

Таблица 36. Назначение и общая характеристика

Существуют различные виды поставляемого полуфабриката из стали обыкновенного качества.

1) круглая и квадратная размером 5-250 мм (ГОСТ 535-79);

2) угловая равнополочная с толщиной полки 3-30 мм при ширине 20-250 мм (ГОСТ 535-79);

3) угловая неравнополочная при ширине полки 25-250 мм (ГОСТ 535-79);

4) балки двутавровые № 10-60 (ГОСТ 535-79);

5) швеллеры № 5-40 (ГОСТ 535-79);

6) лист толщиной 4-160 мм (ГОСТ 14637-79);

7) широкополосая (универсальная) сталь с шириной полосы 6-60 мм (ГОСТ 14637-79).

1) лист толщиной 0,5-3,9 мм (ГОСТ 16523-70);

2) проволока горячекатаная ∅ 5-9 мм (ГОСТ 14085-79). Из стали ВСт3кп2, ВСт3пс2, ВСт3пс2:

1) угловая равнополочная при ширине полки 20-250 мм (ГОСТ 5521-76);

2) угловая неравнополочная при ширине большей полки 25-250 мм (ГОСТ 5521-76);

3) швеллеры № 5-40 (ГОСТ 5521-76);

4) лист толщиной 0,9-3,9 мм (ГОСТ 5521-76).

Сталь для армирования железобетонных конструкций марок Ст3кп3, Ст3пс3, Ст3сп3, ВСт3пс2, ВСт3кп2 размером 6-40 (90) мм (ГОСТ 380-71) и марок ВСт5пс2, ВСт5сп2 размером 10- 40 мм (ГОСТ 5781-75).

Сталь круглая периодического профиля поперечно-винтовой прокатки марок Ст5пс, БСт5пс, Ст5сп, ВСт5сп диаметром 73-130 мм (ГОСТ 8320.0-73).

Качественные конструкционные стали (ГОСТ 1050-74) маркируются двузначными числами, которые показывают среднее содержание углерода в стали в сотых долях процента. Низкоуглеродистые стали могут быть спокойными или кипящими. Кипящая спокойная и полуспокойная сталь в конце марки имеет буквы «кп», «сп», «пс». К качественным углеродистым сталям относятся также стали с повышенным содержанием марганца. Многие низкоуглеродистые стали предназначаются для изготовления аппаратуры, работающей при повышенных температурах.

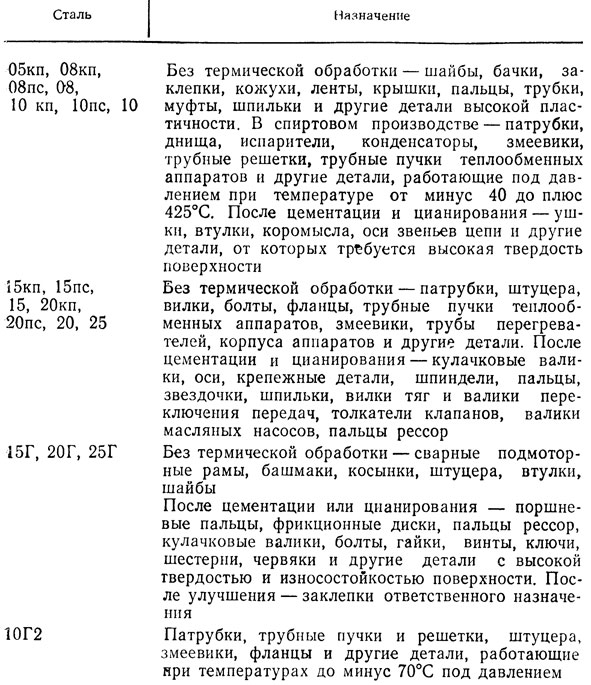

Назначение и общая характеристика низкоуглеродистых сталей приведены в табл. 37.

Таблица 37. Назначение и общая характеристика низкоуглеродистых сталей

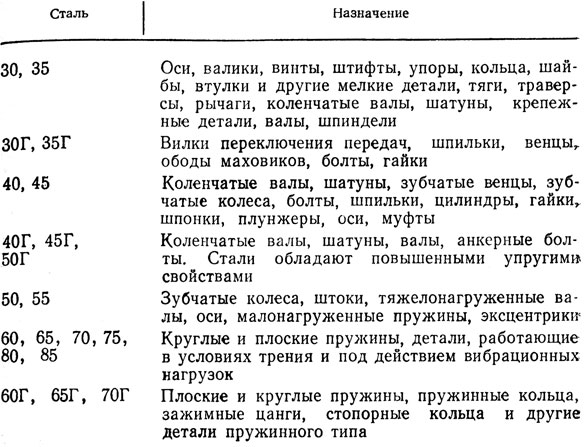

Назначение и общая характеристика углеродистых и легированных сталей приведены в табл. 38.

Таблица 38. Назначение и общая характеристика углеродистых и легированных сталей

Существуют различные виды поставляемого полуфабриката из сталей 0,5 кп; 0,8 кп; 10 кп; 15 кп; 20 кп; 0,8 пс; 10 пс; 15 пс; 20 пс; 0,8; 10; 15; 20; 25; 30; 35; 40; 45; 50; 55; 60; 70; 75; 80; 85; 60 Г; 65 Г; 70 Г:

круглая и квадратная горячекатаная и кованая сталь марок от 05 пк до 60 размером 5-250 мм (ГОСТ 1050-74);

калиброванная сталь и серебрянка, а также горячекатаная сортовая сталь марок от 65 до 75 Г диаметром 50 мм (ГОСТ 1050-74);

тонколистовая горячекатаная сталь толщиной 0,5-3,9 мм марок 60 Г, 65 Г, 70 Г (ГОСТ 1542-71) и марок от 0,8 кп до 50 (ГОСТ 16523-70);

толстолистовая горячекатаная сталь толщиной 4-160 мм марок от 0,8 кп до 10 пс; от 08 до 70 и марок 15 Г, 20 Г, 30 Г, 40 Г, 50 Г, 60 Г, 65 Г, 70 Г (ГОСТ 1577-70);

балки двутавровые № 10-60 марок от 10 до 50; швеллеры № 5-40 марок от 10 до 50 (ГОСТ 1050-74);

из стали марок 15 Г, 20 Г, 25 Г, 30 Г, 35 Г, 40 Г, 45 Г, 50 Г угловые горячекатаные профили (ГОСТ 1050-74); равнополочные при ширине полки 20-250 мм и толщине 3-30 мм; неравнополочные при ширине большой полки 25-250 мм и толщине 3-20 мм.

горячекатаная проволока всех марок сталей диаметром ∅ 5-9 мм (ГОСТ 1050-74).

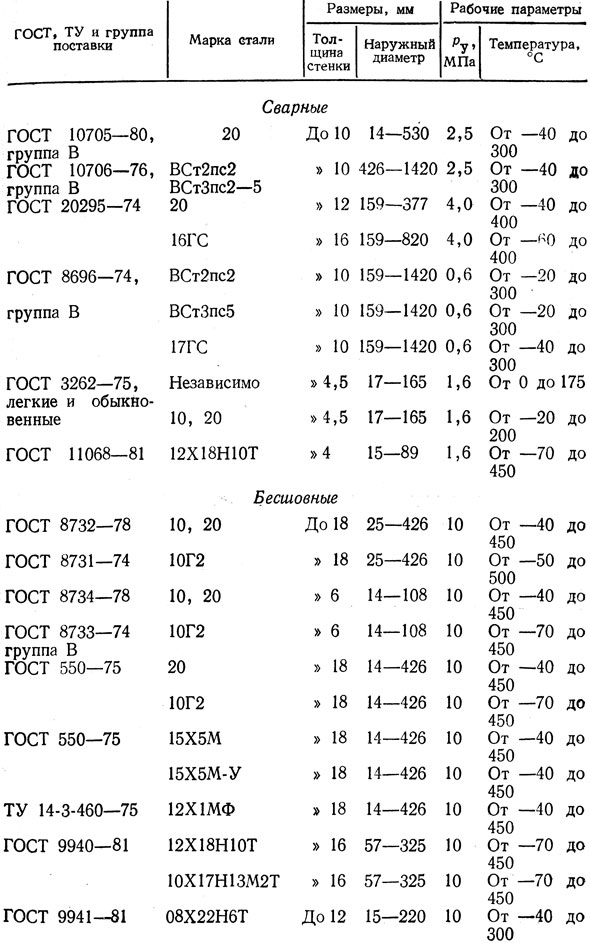

Трубы стальные. Стальные трубы широко используются для изготовления и монтажа технологических трубопроводов. В зависимости от физико-химических свойств и рабочих параметров транспортируемых веществ применяют стальные трубы различных способов изготовления, марок стали, диаметров и толщин стенок.

По способу изготовления стальные трубы подразделяют на бесшовные (горяче- и холоднодеформируемые) и электросзарные (прямошовные и спиральные).

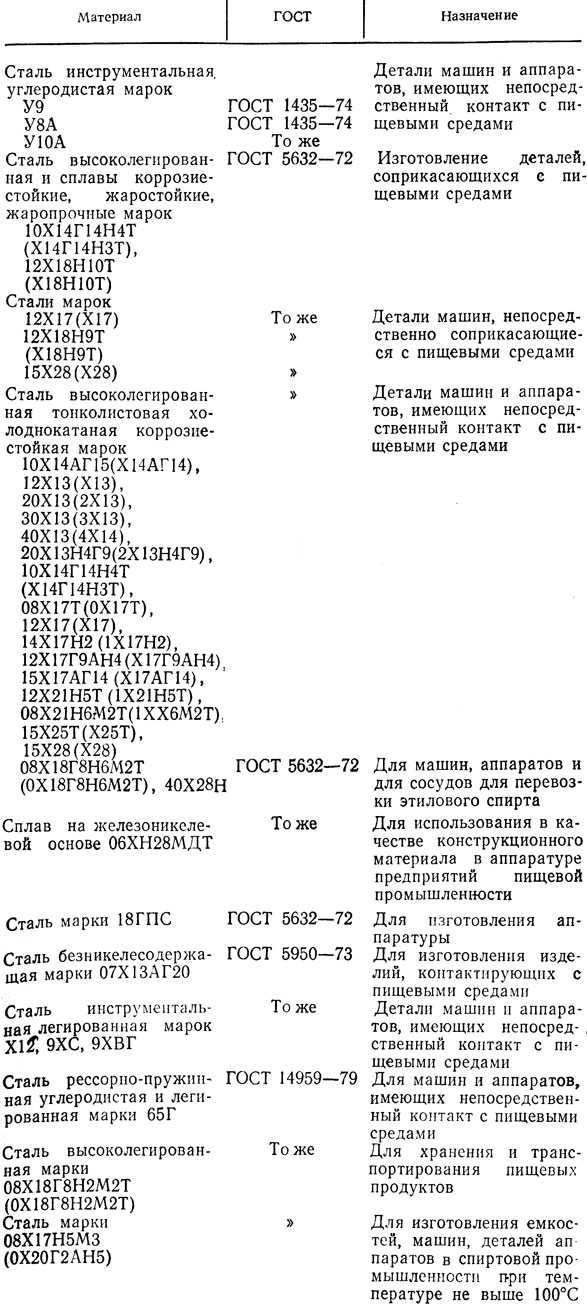

Таблица 39. Перечень металлов, разрешенных органами Госсаннадзора Министерства здравоохранения СССР для контакта с пищевыми продуктами и средами

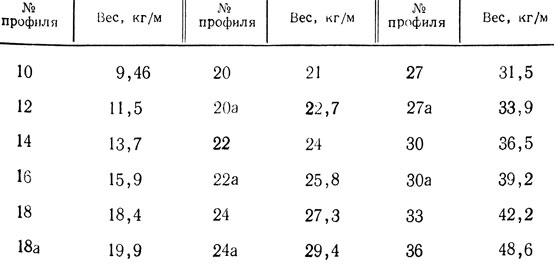

Таблица 40. Балки двутавровые (ГОСТ 8239-72, рис. 6)

Рис. 6

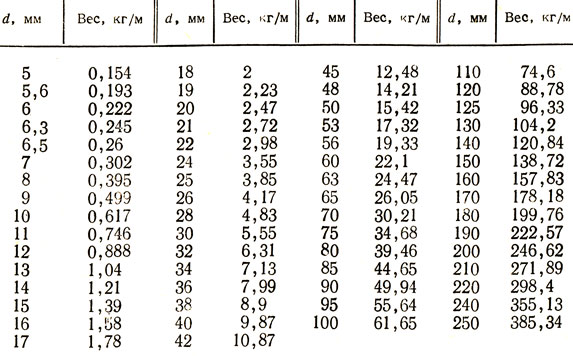

Таблица 41. Сталь круглая (ГОСТ 2590-71, рис. 7)

* ( В табл. 41 и далее все единицы измерения даны в соответствии с ГОСТами.)

Рис. 7

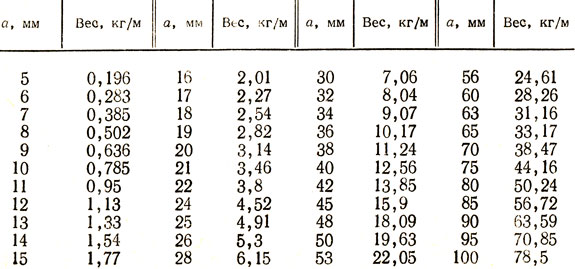

Таблица 42. Сталь квадратная (ГОСТ 2591-71, рис. 8)

Рис. 8

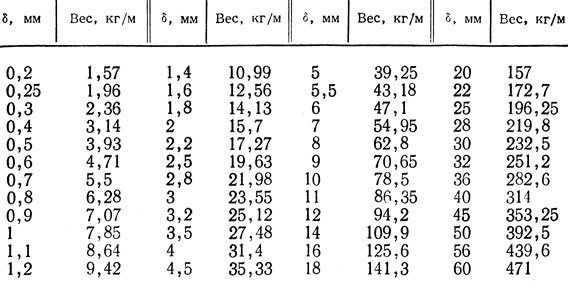

Таблица 43. Сталь листовая (ГОСТ 1542-71, рис. 9)

Рис. 9

Таблица 44. Сталь листовая рифленая (ГОСТ 8568-77, рис. 10)

Рис. 10

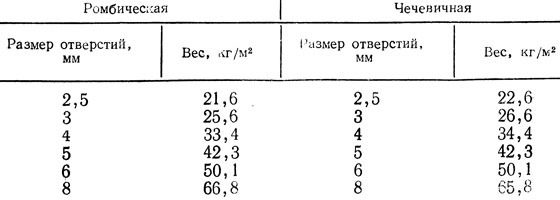

Сталь листовая просечно-вытяжная (ГОСТ 8706-78, рис. 11)

Рис. 11

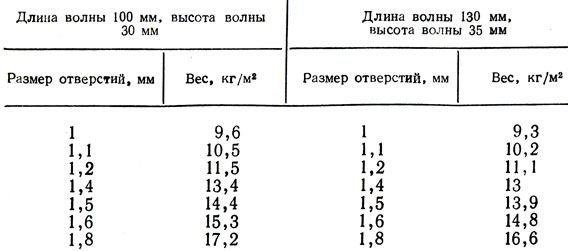

Таблица 45. Сталь листовая волнистая (ГОСТ 3686-71, рис. 12)

Рис. 12

Таблица 46. Уголки равнобокие (ГОСТ 8509-72, рис. 13)

Рис. 13

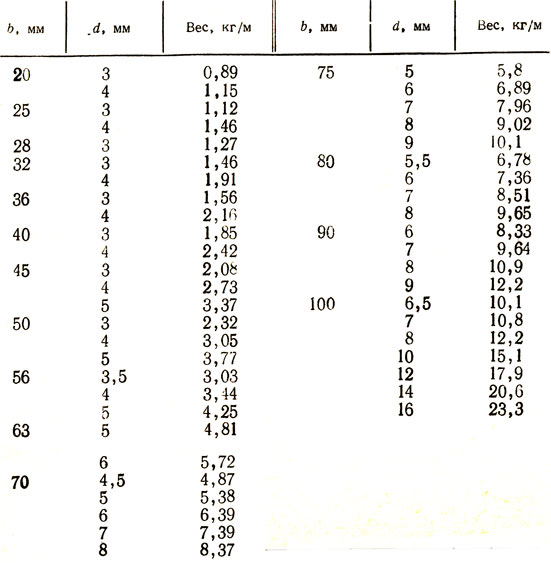

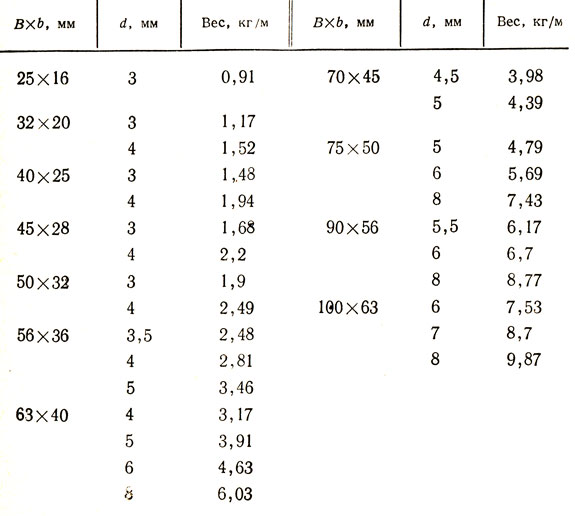

Таблица 47. Уголки неравнобокие (ГОСТ 8510-72, рис. 14)

Рис. 14

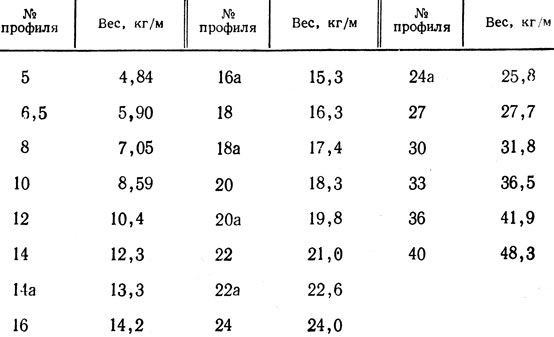

Таблица 48. Швеллеры (ГОСТ 8240-72, рис. 15)

Рис. 15

Промышленность выпускает большое количество типоразмеров бесшовных и электросварных труб из углеродистой, низколегированной, легированной и высоколегированной сталей разных марок. При проектировании и сооружении технологических трубопроводов применение такого широкого ассортимента труб создает значительные трудности в комплектации материалами и деталями трубопроводов. Для сокращения типоразмеров и марок сталей труб установлены основные типы труб и пределы их применения для внутрицеховых и межцеховых технологических трубопроводов (табл. 49). Трубы II сорта применять для технологических трубопроводов не допускается.

Таблица 49. Типы труб и пределы их применения для внутрицеховых и межцеховых трубопроводов

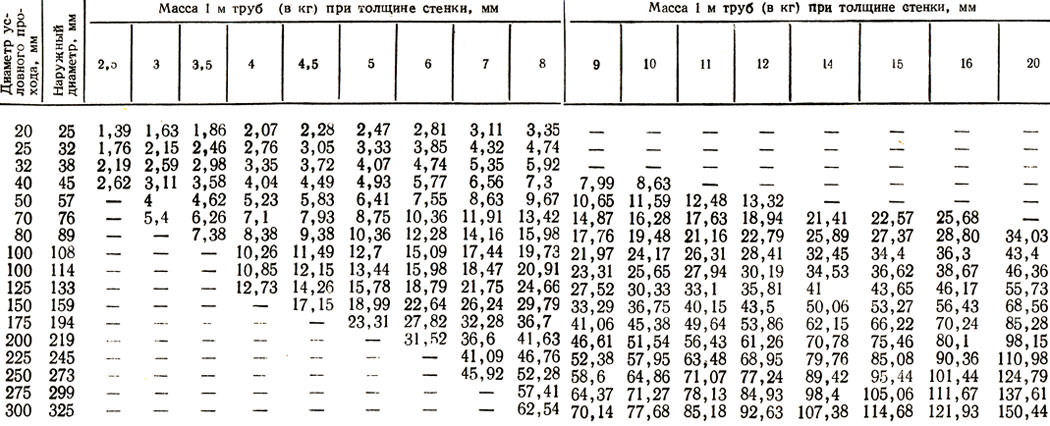

Сортамент бесшовных стальных горячекатаных труб (ГОСТ 8732-78) приведен в табл. 50.

Таблица 50. Сортамент бесшовных горячекатаных труб

Условия ремонта и монтажа технологических трубопроводов определяются разветвлением сети большой протяженности и различием конфигурации обвязки технологического оборудования; разнообразием применяемых материалов, типов труб, их диаметров и толщин стенок; характером и степенью влияния транспортируемых веществ и окружающей среды; различием способов прокладки (в траншеях, без траншей, каналах, тоннелях, на стойках, двухъ- и многоярусных эстакадах, на технологическом оборудовании, а также на разных высотах в условиях, не удобных для производства работ); количеством разъемных и неразъемных соединений, деталей трубопроводов, арматуры, компенсаторов, контрольно-измерительных приборов и опорных конструкций.

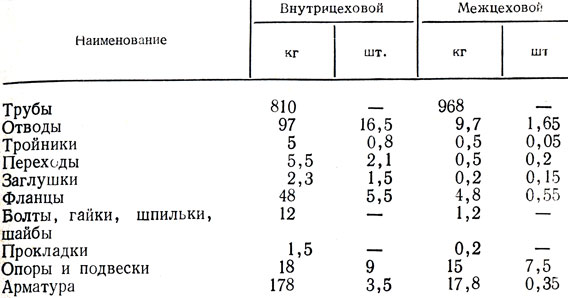

Для того чтобы смонтировать 1 т стальных технологических трубопроводов, необходимо израсходовать в среднем до 22% различных деталей и арматуры (табл. 51).

Таблица 51. Расход материалов и изделий при монтаже 1 т стальных внутрицеховых и межцеховых технологических трубопроводов

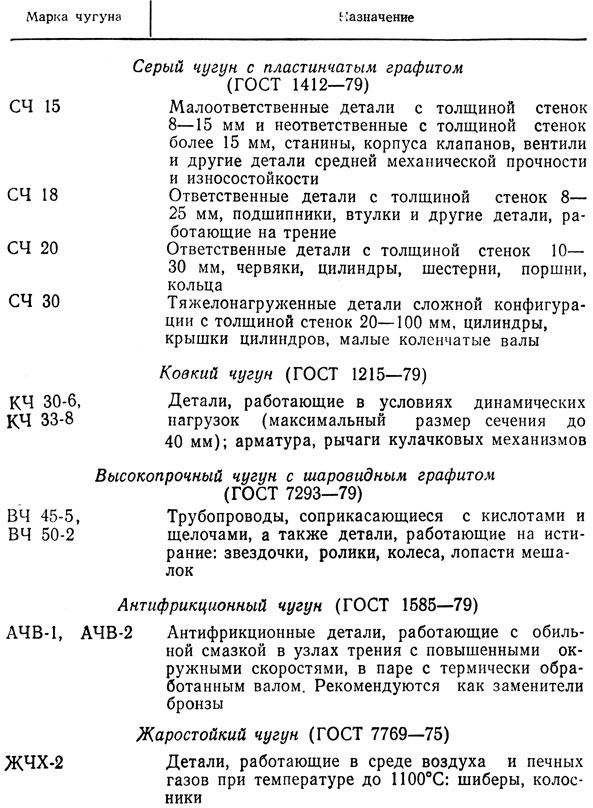

Чугун. В спиртовой промышленности наряду со сталью широко применяется чугун. Он подразделяется на серый (СЧ), ковкий (КЧ), высокопрочный (ВЧ), антифрикционный (АЧВ) и жаростойкий (ЖЧ).

Обрабатываемость чугуна зависит от его структуры и механических свойств и обычно снижается с повышением твердости.

Износостойкость чугуна определяется общим количеством и размерами графитовых включений: чем меньше графита, тем большей износостойкостью обладает чугун.

Марки и назначение чугуна приведены в табл. 52.

Таблица 52. Марки и назначение чугуна

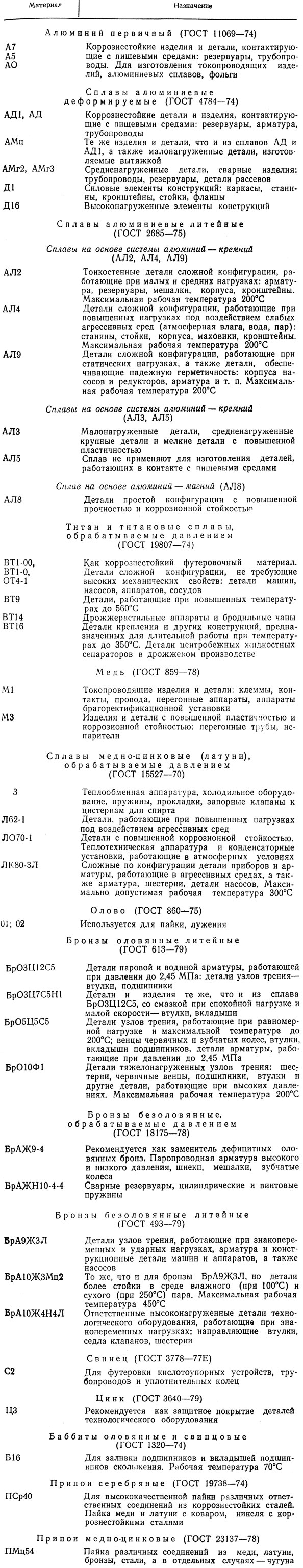

Цветные металлы и сплавы. Алюминий и алюминиевые сплавы. Установлено, что поверхность алюминия в пассивном состоянии покрыта защитной пленкой, состоящей из Аl2О3 или Аl2O3·Н2O и имеющей в зависимости от условий обработки толщину 5-100 мкм.

Алюминий марок А7, А5, АО (ГОСТ 11069-74) широко применяют в спиртовой промышленности, так как он обладает высотой коррозионной стойкостью.

Сплавы алюминия с медью, цинком, марганцем и кремнием имеют хорошие технологические свойства и прочнее, чем алюминий. По коррозионной стойкости алюминиевые сплавы значительно уступают коррозионной стойкости алюминия.

Титан и титановые сплавы. Титан обладает хорошей коррозионной стойкостью в средах пищевых производств. Применяют титан в виде листа и прутка. Благодаря высокой коррозионной стойкости и механической прочности титан является хорошим конструкционным материалом.

Титановые сплавы ВТ1-00, ВТ1-0, ОТ-4 и 0Т4-1 используют преимущественно для изготовления и ремонта технологического оборудования.

Медь и сплавы на ее основе. Медь и медные сплавы широко используются в спиртовой промышленности.

Медь марок M1, М3 (ГОСТ 859-78) применяется в качестве конструкционного материала, для изготовления теплообменной аппаратуры (выпарных аппаратов, теплообменников, конденсаторов, испарителей, змеевиков колонн брагоректификационных установок).

Назначение цветных металлов и сплавов приведено в табл. 53.

Таблица 53. Назначение цветных металлов и сплавов

Крепежные изделия. Крепежные изделия предназначены для сборки и ремонта оборудования, арматуры и трубопроводов. К крепежным изделиям относятся болты, гайки, шпильки, шайбы. Назначение других крепежных изделий отражено в гл. 8.

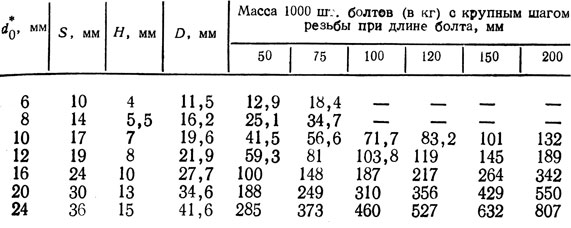

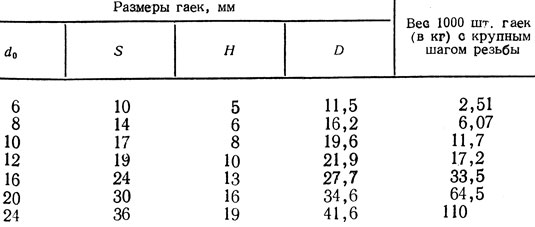

Основные характеристики болтов, гаек и шайб приведены в табл. 54, 55, 56.

Таблица 54. Болты с шестигранной головкой (ГОСТ 7798-70, рис. 16)

Рис. 16

Таблица 55. Гайки шестигранные (ГОСТ 5915-70, рис. 17)

Рис. 17

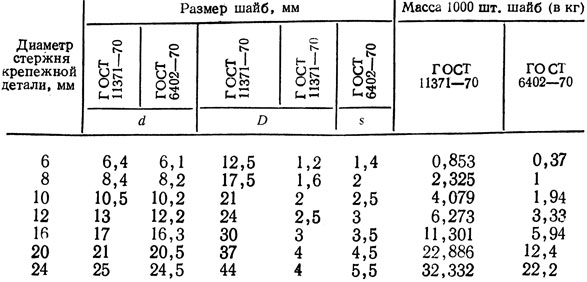

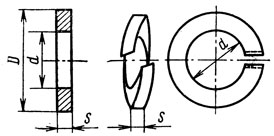

Таблица 56. Шайбы (ГОСТ 11371-70) и шайбы пружинные (ГОСТ 6402-70, рис. 18)

Рис. 18

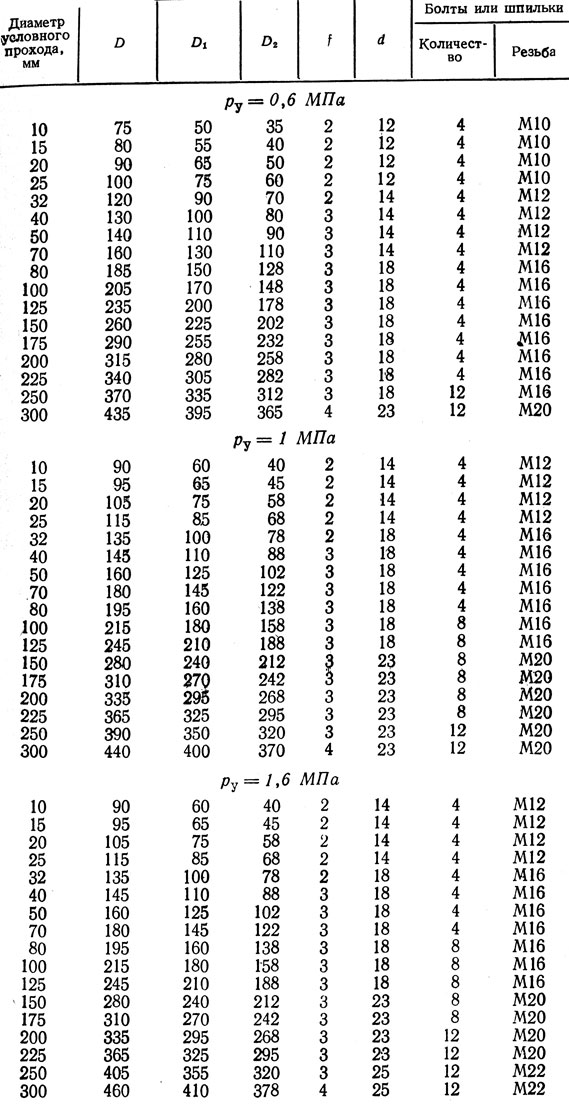

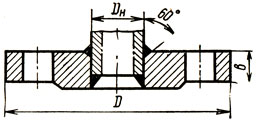

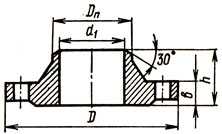

Основные характеристики фланцев и деталей крепления приведены в табл. 57, 58, 59.

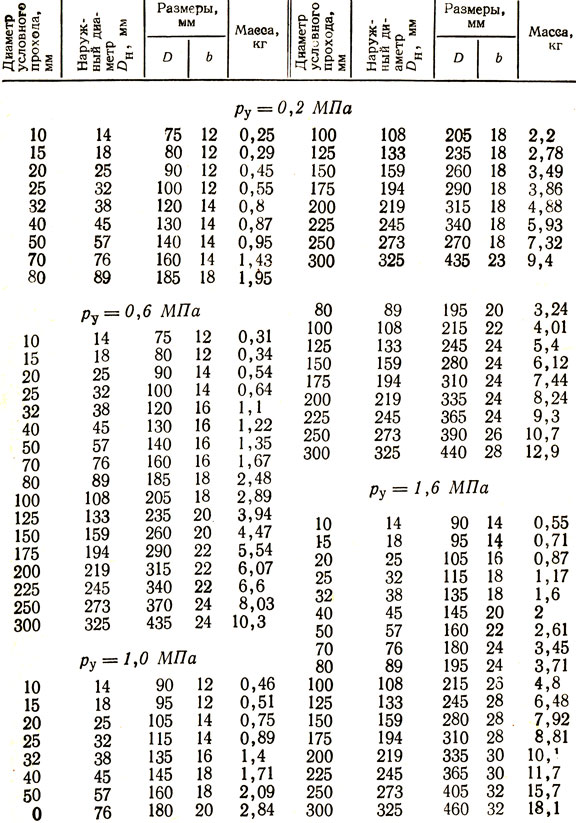

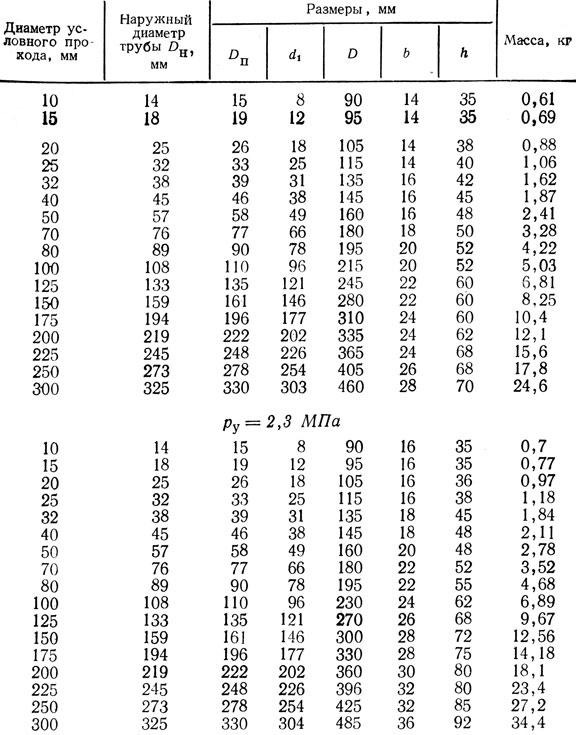

Таблица 57. Присоединительные размеры фланцев (рис. 19)

Рис. 19

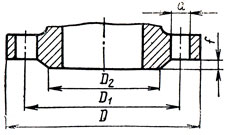

Таблица 58. Фланцы стальные круглые плоские приварные (ГОСТ 1255-74, рис. 20)

Рис. 20

Таблица 59. Фланцы стальные приварные встык (ГОСТ 1260-74, рис. 21)

Рис. 21

Металлические материалы для изготовления и ремонта технологического оборудования  1242

1242

Металлические материалы, применяемые для изготовления технологического оборудования, подразделяются на конструкционные и инструментальные стали, чугуны и цветные металлы. Пригодность этих материалов определяется их механическими и технологическими свойствами, а также коррозионной стойкостью, отсутствием токсичности и способностью не портить вкус и внешний вид продукции.

Конструкционные сталиподразделяются на углеродистые и легированные. Углеродистые стали содержат не более 0,65% углерода. Стали с большим содержанием углерода относятся к рессорнопружинным. Кроме углерода, в стали имеются в небольших количествах постоянные примеси: 0,3-0,7% Мп, 0,2-0,4% Si, 0,01-0,05% Р, 0,01-0,05% S. Легированная сталь, помимо железа и углерода, содержит различные элементы, специально добавленные в нее для улучшения механических и технологических показателей или для создания особых физико-химических свойств.

Углеродистые стали.Углеродистая конструкционная сталь разделяется на сталь обыкновенного качества, содержащую повышенное количество вредных примесей и неметаллических включений, и сталь качественную.

Сталь обыкновенного качества. Применяется для изготовления деталей машин, работающих при небольших нагрузках преимущественно статического характера (таблица 28).

Таблица 28 – Марки сталей

| Марка | Изготовляемые детали |

| Ст. 0, Ст. 1 | Нерассчитываемые элементы конструкций (ограждения, настилы), неответственная арматура |

| Ст. 2 | Шайбы креплений тельферных путей, неответственные сварные конструкции, заклепки |

| Ст. 3 | Гайки, болты, уголки, листы для креплений тельферных путей и элеваторов, колпаки для волчков, траверсы шпигорезных машин, подвески фаршепроводов, сварные корпуса сосудов и аппаратов, работающих под давлением |

| Ст. 4 | Сварные, клепаные и болтовые конструкции повышенной прочности, малонагруженные рычаги, шестерни, червяки, гайки и т. п. |

| Ст. 5 | Валы и шестерни шлямовочных машин, червячные валы месильных машин, рычаги, гайки, звездочки, валы, оси и т. п. |

| Ст. 6 | Оси, валы, тяги и другие детали повышенной прочности |

| Ст. 7 | Детали, от которых требуется повышенный предел упругости и износостойкость. Применяется после термической обработки |

В зависимости от гарантируемых характеристик сталь обыкновенного качества подразделяется на три группы: А, Б и В.

Сталь группы А поставляется по механическим свойствам, без гарантии химического состава.

Сталь качественная. Поставляется с гарантированными механическими свойствами и химическим составом и маркируется цифрами, указывающими среднее содержание углерода з сотых долях процента: 08, 10, 15, 20 и т. д. В зависимости от химического состава сталь подразделяется на две группы: с нормальным и с повышенным содержанием марганца (0,7÷1,0%); 15Г, 20Г, 25Г и т.д.

Сведения о применении и механических свойствах углеродистой качественной стали приведены в таблице 29.

Легированные стали.Легированная конструкционная сталь подразделяется на низколегированную, легированную, а также стали и сплавы с особыми химическими и физическими свойствами: коррозионно-стойкие, жаропрочные, жаростойкие, немагнитные и т. п.

Легированная конструкционная сталь по сравнению с углеродистой имеет более высокие механические свойства как в состоянии поставки, так и после термической обработки, легче закаливается и прокаливается в больших сечениях.

Таблица 29 – Марки углеродистых качественных сталей

| Марка | Изготовляемые детали |

| Косые шайбы креплений тельферных путей, трубы для перекачивания технической крови, бачки, корпуса, шпильки и другие детали с высокой пластичностью. После цементации применяется для изготовления малонагруженных деталей, работающих на истирание: втулки, оси звеньев цепи и т. п. | |

| Трубы для перекачивания технической крови, фланцы, штуцера, болты. После цементации: кулачковые валики, рычаги, оси, втулки, крепежные детали | |

| Оси, тяги, звездочки, валы, шайбы, кольца, фланцы, тяги. Применяется после термической обработки и без нее. | |

| Шестерни, шпигорезных, месильных машин, волчков, котлетных автоматов; валы и червячные валы волчков, котлетных автоматов, месильных машин; полумуфты и звездочки шпигорезных и шлямовочпых машин; пальцы шнеков волчков и мясорубок; прочие детали, работающие при небольших скоростях и средних удельных давлениях. Применяется после закалки и высокого отпуска или после поверхностной закалки т. в. ч. | |

| 50 и 55 | Валы сепараторов, шпиндели, венцы, эксцентрики и т. п. Применяется после нормализации или закалки с высоким отпуском. |

Легированная сталь. Применяется обязательно в обработанном виде, т. е. подвергается термической или химико-термической обработке.

Хромистая сталь имеет более высокую прочность, чем углеродистая, особенно после термической обработки, и сниженную пластичность. Из-за небольшой прокаливаемости применяется для изготовления деталей небольших размеров. Марки 45Х и 50Х при закалке в воде склонны к трещинообразованию.

Марганцовистая сталь имеет повышенную износостойкость, хорошо штампуется и обрабатывается резанием, однако при закалке может произойти коробление и образование трещин. Малоуглеродистая марганцовистая сталь отличается хорошей свариваемостью.

Хромомарганцевая сталь служит для изготовления ответственных деталей, выдерживающих большие скорости и ударные нагрузки. Имеет хорошую износостойкость. Менее чувствительна к закалочным дефектам, чем марганцовистая сталь.

Хромоникелевая сталь характеризуется большой прокаливаемостью. Служит для изготовления больших, тяжелонагруженных деталей. Области применения некоторых марок легированной стали приведены в таблице 30.

Таблица 30 – Марки легированных сталей

| Марка | Изготовляемые детали |

| 20Х | Шестерни, звездочки, штанги, валы шпигорезных машин и мясорубок; пальцы, оси, толкатели и т. п. Основная обработка – цементация. |

| 40Х | Валы, шестерни, червячные валы волчков п накопителей для подачи фарша; оси, втулки, пальцы, шлицевые валы, зубчатые колеса и рейки. Применяется после закалки и высокого отпуска или после поверхностной закалки т. в. ч. |

| 35Г2, 40Г2 | Оси, валы, шестерни, кольца, болты. Применяется после закалки и высокого отпуска |

| 18ХГТ, 30ХГТ | Шестерни, втулки, червячные валы, кулачки, пальцы. Применяется после цементации. Сталь ЗОХГТ может также подвергаться закалке и высокому отпуску. |

| 40ХГ, 40ХГР, 35ХГ2 | Сетки и решетки промышленных мясорубок и волчков; полуоси, валы, кулаки, звездочки, пальцы. Применяется после закалки и высокого отпуска. |

| 30ХГСА | Детали, работающие в условиях износа: толкатели, рычаги, тормозные ленты. Применяется после закалки и высокого отпуска. |

| 40ХН | Затяжные кольца барабанов сепараторов, кулачковые муфты, рычаги, штоки. Применяется после закалки и высокого отпуска. |

| 20ХФ | Шестерни, втулки, червячные валы, толкатели. Применяется после цементации. |

Хромистые нержавеющие стали обладают удовлетворительной коррозионной стойкостью в атмосферных условиях и в слабоагрессивных средах, что позволяет широко их использовать для изготовления элементов конструкций и деталей машин. Наибольшая коррозионная стойкость этих сталей достигается после термической обработки и полирования.

По коррозионной стойкости стали хромистые, хромоникелевые и хромомарганцовоникелевые подразделяются следующим образом:

— марки 08X13, 12X13, 20X13, 30X13, 40XU3, 20Х13Н4Г9 и 10Х14Г14Н4Т применяются в условиях слабоагрессивных сред (водные растворы солей, азотная и некоторые органические кислоты невысоких концентраций, пищевые среды) при температуре не выше 30°С; достаточно стойкие на воздухе, в пресной воде, паре;

Сведения об использовании коррозионно-стойких сталей, их механические свойства и коррозионные характеристики в различных средах приведены в таблице 31. С повышением содержания хрома или при добавлении небольшого количества никеля коррозионная стойкость хромистых сталей возрастает.

Таблица 31 – Марки коррозинно-стойких сталей

| Марка | Изготовляемые элементы конструкций и детали |

| 08X13, 12X13, 20X13 | Аппаратура для пищевой крови, желоба для сбора крови; дисковые ножи для пластования шпика (20X13); мешалки, шнеки, валы, крепежные детали и т. п. |

| 30X13, 40X13 | Диски и кольца коллоидных мельниц для изготовления сосисочного фарша, режущий и измерительный инструмент, пружины. |

| 12X17 | Диски коллоидных мельниц для изготовления сосисочного фарша; трубы для перекачивания пищевой крови; крепежные детали, различное оборудование заводов пищевой промышленности. |

| 15Х25Т | Сварные конструкции, емкости, арматура, трубопроводы. Рекомендуется как заменитель Х18Н10Т. |

| 14Х17Н2, 20X17Н2 | Высокопрочные стали для тяжелонагруженных деталей, работающих на истирание и при ударных нагрузках. |

| 12Х18Н10Т | Лопатки накопителей для подачи фаршей, установочные винты и конусы фаршепроводов, трубы для перекачивания пищевой крови; различная сварная аппаратура и емкости. |

| 12Х21Н5Т | Рекомендуется как заменитель Х18Н10Т для изготовления сварных конструкций в пищевой и мясомолочной промышленности. |

| 10Х14Г14Н4Т | Рекомендуется как заменитель Х18Н10Т для оборудования пищевой и мясомолочной промышленности |

Хромоникелевые и хромомарганцовоникелевые коррозионно-стойкие стали имеют более высокую коррозионную стойкость, чем хромистые, более низкие характеристики прочности, большую пластичность (также и в сварных соединениях), немагнитны. Применяются в основном для сварных конструкций, работающих в агрессивных средах. Сварные соединения в той или иной мере сохраняют способность к межкристаллитной коррозии, за исключением выполненных точечной или роликовой сваркой. Наиболее склонны к межкристаллитной коррозии стали марок 12Х18Н9 и 17Х18Н9, конструкции из которых следует сваривать точечной сваркой.

В качестве заменителя сталей этих марок применяется сталь 10Х14Г14НЗ, хорошо сопротивляющаяся атмосферной коррозии. Удовлетворительную сопротивляемость межкристаллитной коррозии имеют стали марок 12Х18Н10Т и 12Х18Н9Т, еще более высокой стойкостью против межкристаллитной коррозии обладает сталь 08Х18Н10Т, применяемая для сварных конструкций, работающих в средах высокой агрессивности.

В специальных справочниках даны некоторые сведения о сортаменте конструкционных сталей Ст.3 Ст.5, 10, 20, 35, 45, 50, 65Г, 20Х, 40Х, 40ХН, 30ХГСА, 12Х18Н9, 12Х18Н10Т, 12Х18Н9Т, 12X13, 20X13, 30X13, 40X13, 14Х17Н2, 12X17, 08Х17Т, 15Х25Т, 08Х22Н6Т, 12X21, Н5Т, 08X21Н6М2Т, 10Х14Г14Н4Т.

Применение углеродистых сталей для деталей, соприкасающихся с пищевой средой, допустимо только при дополнительной защите их соответствующими покрытиями.

Биметаллы, состоящие из нескольких соединенных между собой различных металлов, сочетают ценные свойства, присущие каждому из них, в одном материале. Применение биметаллов позволяет экономить дефицитные и дорогие металлы.

1242

1242