какие меры длины наиболее распространены в машиностроении

Электронная библиотека

Концевые меры длины – это однозначные меры, размер которых образован противоположными измерительными поверхностями. Наиболее распространены в машиностроении плоскопараллельные концевые меры длины (КМД). Особенность КМД заключается в том, что их измерительные поверхности имеют высокую плоскостность, параллельны между собой и обладают весьма малой шероховатостью. Эти свойства обеспечивают одинаковое для данной меры расстояние между измерительными поверхностями в любом месте. Конструкция всех КМД практически одинакова – это пластины с двумя противоположными плоскопараллельными измерительными поверхностями.

Материалом для изготовления КМД служат, в подавляющем большинстве, хромистые закаленные стали, применяют также и твердый сплав ВК6М.

Концевые меры длины делятся на рабочие и образцовые.

Рабочие концевые меры длины предназначены для регулировки и настройки на размер показывающих измерительных приборов (рис. 13.1), для непосредственных измерений, а также для выполнения особо точных разметочных работ и наладки станков.

Рабочие КМД разделяются по классам точности. Класс точности меры показывает, какое отклонение имеет действительный размер данной меры от ее номинального размера. Классы точности концевых мер – это ряды допусков на изготовление их действительных размеров в зависимости от значений их номинальных размеров. Концевые меры длины выпускают по следующим классам точности: 0, 1, 2, 3.

Кроме того, установлены дополнительные классы точности: 00, 01. Эти классы применяют по согласованию между потребителем и изготовителем.

Для мер, находящихся в эксплуатации, установлены также классы точности 4 и 5. Они присваиваются концевым мерам, значительно изношенным и изменившим размер.

Образцовые меры применяют для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности и для поверки и градуировки измерительных приборов длины.

Образцовые КМД делят по разрядам: 1, 2, 3, 4.

Разряд концевых мер длины показывает, с какой погрешностью измерения производится аттестация действительного размера длины концевой меры. Разряды – это ряды значений погрешностей измерения, допускаемых при аттестации КМД.

Притираемость измерительных поверхностей концевой меры – это способность измерительных поверхностей КМД сцепляться друг с другом при смещении в плотно прижатом состоянии. Такое сцепление (притирание) КМД происходит благодаря высокой плоскостности и малой шероховатости их измерительных поверхностей и позволяет собирать из отдельных мер блоки КМД. Суммарный размер такого блока равен сумме размеров мер, вошедших в него. Блоки из КМД можно получить практически любого требуемого размера.

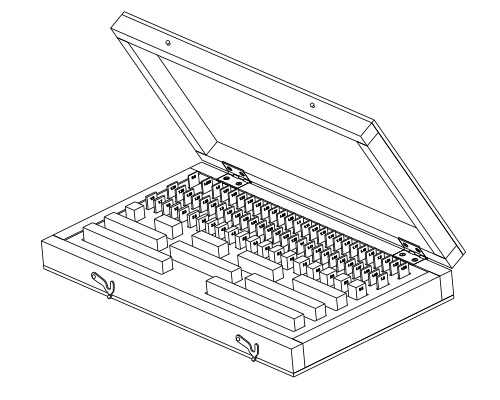

Инструментальные заводы выпускают концевые меры длины, скомплектованные в наборы и уложенные в отдельные футляры для того, чтобы из них можно было собирать блоки необходимых размеров. Особенность комплектовки всех наборов заключается в том, что в набор должны быть вложены меры одного класса точности. При поверке мер во время эксплуатации набору присваивается единый класс точности, равный низшему классу точности меры из числа вложенных в данный набор.

Примеры условного обозначения КМД:

1) Набор № 2 концевых мер длины из стали, класса точности 1:

Концевые меры 1 – Н2 ГОСТ 9038-90;

2) Набор № 3 концевых мер из твердого сплава, класса точности 2:

Концевые меры 2 – Н3 – Т ГОСТ 9038-90;

3) Концевая мера длиной 1,49 мм из стали, класса точности 3:

Концевая мера 3 – 1,49 ГОСТ 9038-90;

4) Комплект образцовых концевых мер длины 1-го разряда:

Концевые меры образцовые 1 – КО ГОСТ 9038-90;

5) Набор № 3 образцовых концевых мер 2-го разряда:

Концевые меры образцовые 2 НО3 ГОСТ 9038-90.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Технические меры, их классификация и назначение. Приборы для измерения методом непосредственной оценки и методом сравнения с мерой

Страницы работы

Содержание работы

2. Технические меры, их классификация и назначение.

3. Приборы для измерения методом непосредственной оценки и методом сравнения с мерой.

3.1. Общие положения.

3.2. Оптические приборы.

2. Технические меры, их классификация

и назначение

Технические меры разделяют на штриховые, концевые и угловые.

Штриховые меры представляют собой линейки, на плоскостях которых нанесены штрихи, расстояния между которыми соответствуют установленным единицам длины.

Концевые меры длины служат для воспроизведения одного вполне определенного значения величины. Они разделяются на образцовые и рабочие.

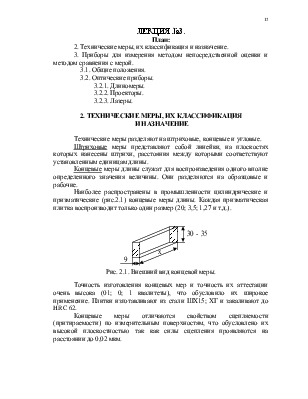

Наиболее распространены в промышленности цилиндрические и призматические (рис.2.1) концевые меры длины. Каждая призматическая плитка воспроизводит только один размер (20; 3,5; 1,27 и т.д.).

Рис. 2.1. Внешний вид концевой меры.

Точность изготовления концевых мер и точность их аттестации очень высока (01; 0; 1 квалитеты), что обусловило их широкое применение. Плитки изготавливают из стали ШХ15; ХГ и закаливают до HRC 62.

Концевые меры отличаются свойством сцепляемости (притираемости) по измерительным поверхностям, что обусловлено их высокой плоскостностью так как силы сцепления проявляются на расстоянии до 0,02 мкм.

Плитки комплектуются в наборы:

От 1,001 до 1,009 через 0,001 мм

От 1,01 до 1,49 через 0,01

От 0,5 до 9,5 через 0,5

От 10 до 100 через 10

Из данных наборов можно составить любой размер в пределах до 500 мм. Начинать составление размера следует с выделения величин, содержащих сначала тысячные, потом сотые доли и наконец целые миллиметры, например 24,372 = 1,002 + 1,37 + 2 + 20

Концевые меры используют не только для непосредственного измерения величины, но и для поверки или настройки приборов, калибров.

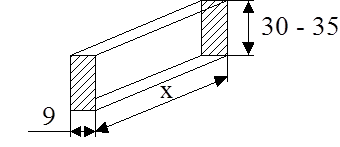

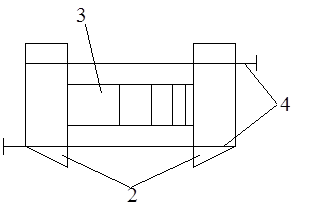

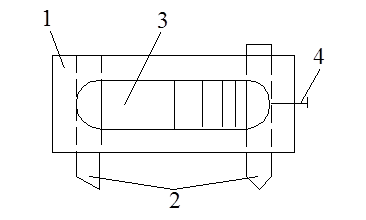

Область применения концевых мер значительно расширяется при использовании стандартных приспособлений – сборных скоб и циркулей (рис.2.2).

В зависимости от точности изготовления концевые меры подразделяются на четыре класса точности: 0, 1, 2, 3. Для мер, находящихся в эксплуатации, дополнительно устанавливают 4 и 5 классы точности.

3. Набор концевых мер длины

Рис.2.2. Принципиальная схема сборной скобы (а) и циркуля(б)

Угловые меры используют для непосредственного измерения углов у деталей или поверки угломерных инструментов и приборов.

Угловые меры делят на следующие типы (ГОСТ 2875-75)

1. С одним рабочим углом и срезанной вершиной

2. С одним рабочим углом – остроугольные

3. С четырьмя рабочими углами

4. С шестью рабочими углами

5. С восемью рабочими углами.

Промышленность выпускает наборы угловых мер

3. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ МЕТОДОМ НЕПОСРЕДСТВЕННОЙ ОЦЕНКИ И МЕТОДОМ

Для абсолютных измерений применяют приборы, основанные на методе непосредственного определения всего диапазона значений измеряемой величины.

Отличительной особенностью таких средств измерения является наличие у них штриховых мер (линейных или угловых шкал), с которыми сравнивается измеряемая величина. Точность отсчета, связанную с оценкой доли деления шкалы, повышают с помощью специальных устройств, называемых нониусами. Точность измерительных средств для абсолютных измерений ограничена точностью изготовления штриховых мер.

Наиболее распространенными средствами для абсолютных измерений являются линейки, угломеры, штангенциркули, микрометры, микроскопы и оптические длиномеры.

Приборы для относительных измерений предназначены для определения малых линейных размеров в диапазоне, ограниченном пределами показаний по шкале прибора. Такие приборы указывают обычно на отклонение фактического размера детали от номинального, на который настраивается прибор. Обычно настройка производится с помощью плоскопараллельных мер длины.

К приборам, производящим измерение методом сравнения с мерой, относятся рычажные скобы, индикаторные головки, лазеры, трубка оптиметра, контактные преобразователи и т.д.

Обычно подобные приборы применяются в комплекте с поверочной плитой, вертикальными и горизонтальными стойками, различного рода подставками, приспособлениями для закрепления измеряемых деталей и приборов.

Полный размер измеряемой детали Х определяется как

где А – настроечный размер,

DХ – показание прибора.

3.2. Оптические приборы

Оптические приборы находят широкое применение в промышленности, поскольку позволяют выполнять измерения различных изделий с высокой точностью. При необходимости их можно использовать для автоматического управления производственными процессами. Оптические приборы бывают контактными (оптиметры, длиномеры, измерительные машины) и бесконтактными (микроскопы и проекторы).

Мерительный инструмент

В технике под таким понятием, как измерение, подразумевается некая совокупность действий, результатом совершения которых является определение того числового значения, которое имеет некая физическая величина предмета. Измерения производятся при помощи специальных технических средств опытным путем.

В такой отрасли промышленности, как машиностроение, без проведения разнообразных измерений обойтись совершенно невозможно. От того, с какой точностью они осуществляются, в результате напрямую зависит качество выпускаемой продукции. Что касается значений точности измерений, то на современных машиностроительных предприятиях она, как правило, в пределах от 0,001 миллиметра до 0,1 миллиметра.

Для того чтобы быстро и с минимальными погрешностями производить технические измерения, используются специализированные приборы и конструкции.

Металлическая линейка

Именно этот мерительный инструмент является, пожалуй, наиболее простым по своей конструкции. С помощью металлических линеек значение измеряемой величины определяется непосредственно.

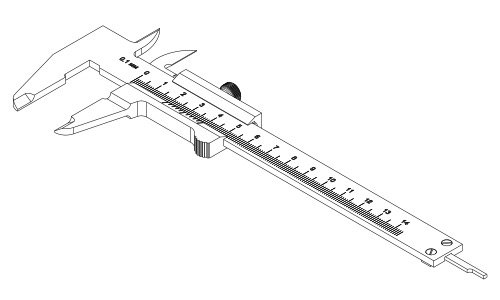

Штангенциркуль

Этот широко распространенный и активно используемый в технике (особенно в машиностроении) мерительный инструмент устроен намного сложнее, чем металлическая линейка, и обеспечивает гораздо более высокую точность измерений. Штангенциркуль состоит из таких основных частей, как линейка-штанга, на грани которой нанесена основная шкала с равноудалёнными делениями через 1 миллиметр, и нониус – отсчетное приспособление с дополнительной штриховой шкалой.

Штангенциркули используются для осуществления измерений как наружных, так и внутренних размеров деталей, а также глубин отверстий. Кроме того, их применяют для производства различных разметочных работ.

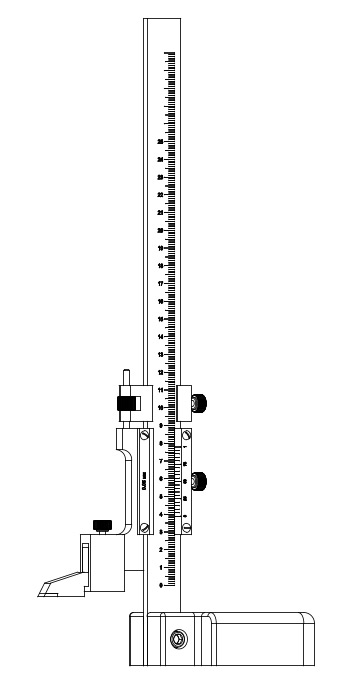

Штангенрейсмас

Этот мерительный инструмент предназначается для того, чтобы производить измерения высот деталей и осуществлять их точную разметку. Максимальный предел измерений штангенрейсмасов составляет 2500 миллиметров, а цена деления их нониусов – 0,1 или 0,05 миллиметра.

В большинстве случаев этот мерительный инструмент используется при работах на специальных чугунных плитах. Именно на них он устанавливается вместе с теми деталями, которые нужно измерить или же разметить.

Для того чтобы с помощью штангенрейсмаса нанести на размечаемой детали линию, используется специальная сменная ножка. Сам же мерительный инструмент при этом перемещается непосредственно по поверхности плиты.

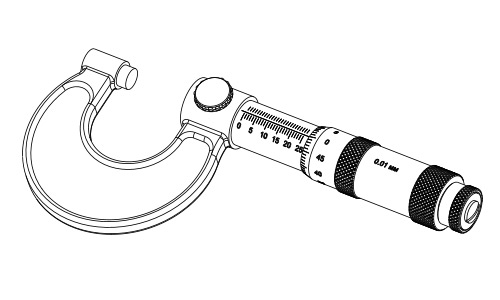

Микрометр

Мерительный инструмент этого типа предназначается для того, чтобы производить достаточно точные измерения малых линейных размеров. Максимальный предел измерений современных микрометров достигает 600 миллиметров, а точность – 0,01 миллиметра.

Микрометры (как, впрочем, и все микрометрические инструменты) оборудованы специальными отсчетными узлами, устроенными на основе винтовой пары, имеющей шаг резьбы 0,5 миллиметра. С ее помощью осуществляется преобразование продольного перемещения мерительного винта в перемещения окружные, совершаемые шкалой барабана. Именно на основании угла его поворота и определяется значение измеряемого размера.

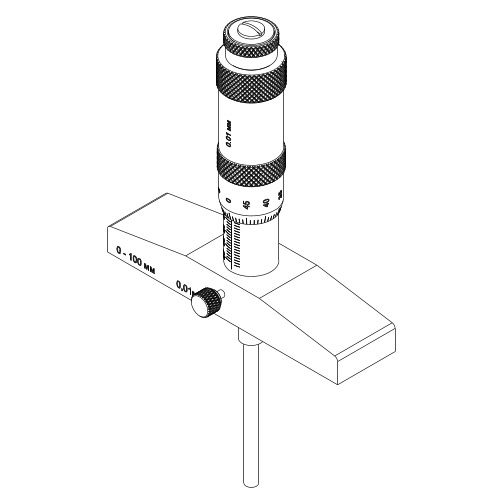

Микрометрический глубиномер

По сути дела этот мерительный инструмент устроен точно так же, как и микрометр. Разница состоит лишь в том, что он оснащается не скобой, а основанием. Именно в него устанавливается так называемый мерительный стебель. Для того чтобы с помощью микрометрического глубиномера измерить глубину, применяется специальный стержень. Он устанавливается на винте и имеет особую форму. Предел измерений современных микрометрических глубиномеров составляет до 300 миллиметров, а цена деления их нониусов — 0,01 миллиметра.

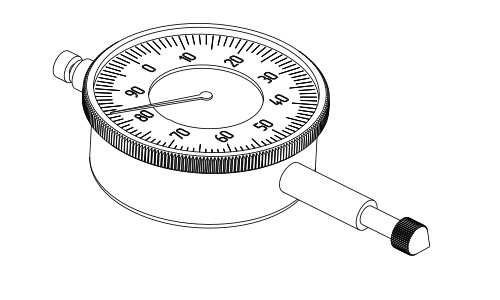

Индикатор часового типа

Индикатор часового типа

Этот мерительный инструмент представляет собой устройство, где совсем небольшие перемещения, которые производит измерительный щуп, преобразуются в угловые перемещения стрелки. Индикаторы часового типа используются тогда, когда требуется со значительной степенью точности определить те отклонения, которые по своей геометрической форме некая деталь имеет по отношению к заданным параметрам. Кроме того, эти приборы используются для контроля взаимного расположения поверхностей.

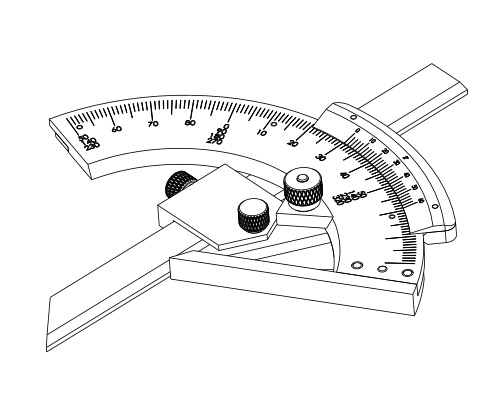

Угломер

Этот мерительный инструмент предназначен для определения значений углов, которые в технике очень часто встречаются в различных сборках, деталях и конструкциях. С помощью угломеров производятся измерения в углах, градусах и секундах, для чего используются вспомогательные элементы и линейчатая шкала.

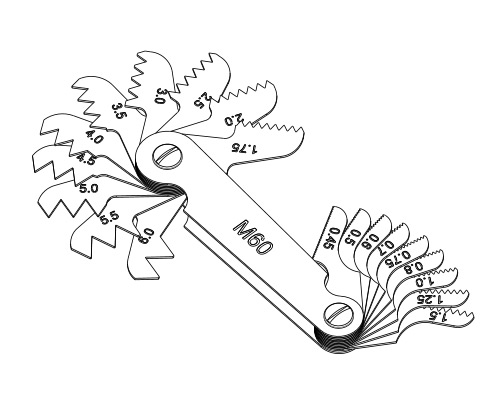

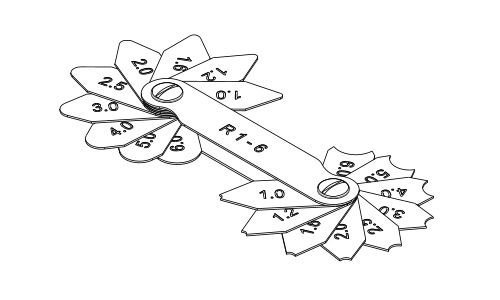

Резьбомер

Радиусомер

Этот мерительный инструмент предназначен для измерения галтелей и радиусов закруглений. Он представляет собой набор металлических шаблонов, изготовленных в виде пластин из высококачественной легированной стали. При этом все они подразделяются на те, что используются для измерения выступов и те, которые предназначены для измерения впадин.

Концевые меры длины

Концевые меры длины

Концевые меры длины ( нередко их называют еще «плитками Иогансона» ) представляют собой меры, выполненные в виде цилиндра или параллелепипеда, имеющие строго определенные расстояния между измерительными плоскостями. Они могут составлять от 0,5 миллиметра до 1000 миллиметров.

Основные понятия и определения. 2. Измерение в промышленности

Литература

1. Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов. М. Машиностроение, 1993 г.

2. Измерение в промышленности. Справочное издание. В 3-х томах. Под ред. Профоса П. – М., Металлургия, 1990 г.

3. ВС и Ти. Под редакцией Якушева А. И.. М., Машиностроение, 1986 г.

4. Основы метрологии и технические измерения. А.С. Васильев. М., Машиностроение, 1980 г.

5. Иванов А.Г. Измерительные приборы в машиностроении. Учебное пособие для вузов. – М.: Стандарты, 1987 г. – 496 с.

6. МС и С. Учебник для вузов / Я.М. Радкевич и др. / М., В.Ш., 2004 г.

Лекция 1

Современное машиностроение можно охарактеризовать как взаимозаменяемое производство, отличающееся высокой производительностью и точностью изготовления.

Эти возможности взаимозаменяемого производства обеспечиваются как наличием соответствующей документации, станков, приспособлений и режущего инструмента, так и наличием соответствующих измерительных средств, обеспечивающих измерение с необходимой точностью в разных местах, разными операторами, с заданной производительностью.

Основным видом измерений, осуществляемых в машиностроении, является измерение линейных и угловых размеров.

В машиностроении 90 – 95 % всех измерений приходится на измерение линейных размеров.

Основной задачей при создании новых и модернизации существующих измерительных средств должно быть повышение качества и эффективности современного производства.

Слово «метр» является французским словом, metre от греческого metron, что означает мера.

Метр – это длина пути, проходимого светом в вакууме за 1/299792458 долю секунды.

Слово «градус» латинского происхождения и означает «ступень».

Под техническими измерениями обычно принято понимать измерение линейных и угловых величин.

Основные понятия и определения

Измерение – процесс сравнения фактической величины с некоторым ее значением, принятым за единицу. Единицы фактической величины установлены соответствующими документами. Например: единицей измерения принят метр, а также используют меньшие единицы как часть от метра. Поэтому когда мы измеряем длину какой-то детали с помощью масштабной линейки, мы сравниваем ее длину с длиной нанесенных на линейках делений.

Контроль – разновидность измерения, когда в результате процесса сравнения устанавливают соответствие объекта контроля заданным предельным значением фактической величины.

Результаты контроля не выдаются в виде значения фактической величины, а чаще всего дается информация о годности и негодности контролируемого объекта или параметра, а иногда по результатам контроля предпринимаются какие-либо действия по управлению процессом производства или выдаются команды на разделение контролируемых объектов на размерные группы в процессах определенных значений или разделение контролируемых деталей на группы годности (годные и брак).

Чаще всего, когда измерение проводят с целью контроля, находят значение измеряемого размера, затем сравнивают с допускаемыми наибольшими и наименьшими значениями и определяют годность или негодность детали.

Всю совокупность средств измерения (линейных и угловых величин) в машиностроении можно разделить на:

Грубая ошибка, когда говорят «мерительный инструмент или прибор», поскольку с помощью технических средств не «меряют», а измеряют.

Не измерительный инструмент, а средство измерения или измерительный прибор.

Мерой называют средство измерения, предназначенное для воспроизведения фактической величины заданного размера. Например: килограммовая гиря является мерой воспроизведения массы (веса) в 1 кг.

Слово воспроизведение означает, что если мы будем использовать меру, то мы всегда «воспроизводим» значение размера, который на ней указан.

Измерительным прибором называют средство измерения, предназначенное для выработки измерительной информации. Другими словами, прибор должен выдавать информацию о значении измерительного размера. Это может быть или шкала со стрелкой или цифровое отсчетное устройство, или записывающее устройство.

В связи с созданием современных производственных процессов, разработкой сложных машин и агрегатов, оснащенных большим числом функциональных узлов, возникает необходимость не только раздельного измерения в какой-то последовательности отдельных значений фактической величины (размеры, параметры тока, температура), но одновременно измерять комплекс различных физических величин, которые в сумме характеризуют состояние объекта в целом.

Например, для определения состояния точности изготовления при определенном техническом процессе необходимо одновременно измерять работу целого ряда оборудования, реализующего этот процесс; контролировать состояние инструмента, наличие заготовок, режимы и точность обработки и т.д.

Измерение этих величин необходимо осуществлять одновременно, потому что только комплексу данных можно сделать заключение об общем состоянии технического процесса в каждый момент времени.

В связи с этим возникает необходимость в объединении целого ряда однородных и неоднородных средств измерения в единую систему. При этом имеется в виду, что объединенная система имеет возможность вызывать объединенный сигнал о состоянии контролируемого объекта, а иногда и о состоянии отдельных входящих в него компонентов. Вот такое объединение различных измерительных средств в единую систему и получило название измерительная система.

Информационно-измерительной системой называют совокупность функционально объединенных измерительных, вычислительных и других вспомогательных технических средств для получения измерительной информации, ее преобразования, обработки с целью передачи потребителю в определенном виде либо эту измерительную информацию используют для выполнения функции контроля, диагностики, распознавания образа.

В машиностроении в качестве информационно-измерительной системы может быть комплект приборов и вспомогательных устройств, объединенных в единую систему для контроля состояния работы, например, в цехе гальванического покрытия. Эта система должна включать приборы для измерения концентрации состава, температуры, времени протекания процесса и т.д., а также вычислительную технику, осуществляющую не только обработку результатов измерения, но и управление производственным процессом по результатам измерения с выдачей сигнала о состоянии производства.

Таким образом, если проводить классификацию измерительных средств по принципиальным признакам, то эти средства измерения целесообразно разделить на:

— измерительные приборы, которые могут применяться в отдельности или объединяться в комплексы для создания информационно-измерительных систем.

Действительный размер – это размер, установленный измерением с допускаемой погрешностью. Это понятие означает, что если необходимо определить годность размера у какой-либо детали, то естественно, что этот размер необходимо измерить определенным средством измерения и при таких условиях, чтобы погрешность измерения была в заданных пределах, т.е. не превышала определенных значений, установленных специальным документом.

В зависимости от области их применения измерительные средства подразделяют на:

— специальные приборы и меры.

Универсальными называют средства измерения, предназначенные для измерения длин или углов в определенном диапазоне размеров вне зависимости от конфигурации измеряемого объекта.

(прибор для измерения угла – угломер и он может измерять угол у любой детали, то он будет универсальным).

Приборами специального назначения называют приборы, предназначенные для измерения деталей определенной конфигурации или для измерения определенного параметра деталей.

(приборы для измерения параметров зубчатых колес, резьбы и т.д., шагомер, биенимер, тангенциальный зубомер и т.д.)