какие нагрузки не удерживает шпоночное соединение

Расчёт на прочность ненапряжённых шпоночных соединений

Расчёту подлежат призматические и сегментные шпонки. Основной нагрузкой шпоночных соединений является передаваемый с вала на втулку или с втулки на вал крутящий момент. Шпоночное соединение испытывают на два вида деформации:

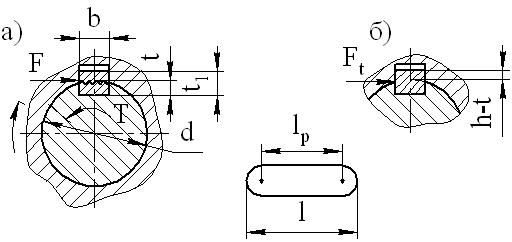

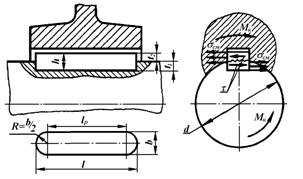

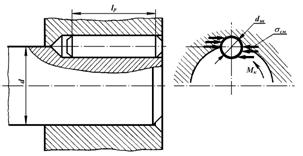

· срез в сечении шпонки (рис. 2.8а);

· смятие по боковым поверхностям (рис. 2.8б).

Расчет на смятие для шпоночных соединений основной, он производится по сопряжению паза втулки и шпонки.

Расчетная схема ненапряженного шпоночного соединения представлена на рис. 2.8.

Рис. 2.8. Расчетная схема ненапряженного шпоночного соединения:

b – ширина шпонки; h – высота шпонки;

l – длина шпонки; lp – рабочая длина шпонки

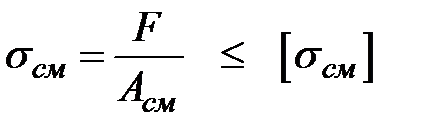

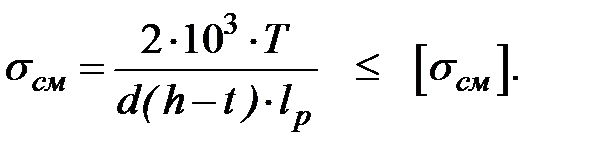

Условие прочности на смятие:

Условие прочности на срез:

Величины допускаемых напряжений зависят:

· от характера нагрузки (статическая или переменная);

· от характера работы соединения (допускается или не допускается взаимное перемещение вала и ступицы);

· от степени точности определения действующих нагрузок.

Допускаемые напряжения на смятие можно принимать в следующих пределах:

Порядок выбора шпонки:

1. По соответствующему ГОСТ (в зависимости от вида выбранной шпонки) выбирам для вала, имеющего заданный диаметр d, сечение шпонки b × h.

2. Принимаем длину шпонки l из рекомендованного ряда на 5 ÷ 10 мм меньше длины ступицы, на которую ставится шпонка.

3. Находим по указанным выше формулам напряжения на смятие и на срез

(достаточный расчет – на смятие) и сравниваем с допускаемыми напряжениями.

Если

· призматическую нормальную шпонку заменяют высокой;

· при использовании призматических шпонок увеличивают длину шпонки в пределах ГОСТа;

· при использовании сегментных шпонок ставят две шпонки вдоль оси вала;

Детали машин

Шпоночные соединения

Характеристика шпоночных соединений

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные.

Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв ≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср = 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

Расчет шпоночных соединений

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм 2 ).

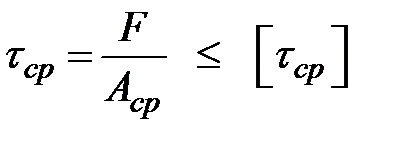

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp :

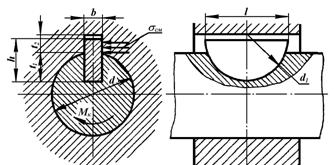

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез.

Условие прочности при срезе:

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

Пример проектировочного расчета шпонки

Решение

Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм :

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

Расчетная длина шпонки:

Rimoyt.com

Темы: машиностроение, САПР, 3d моделирование, техническое образование, промышленные предприятия, технические вузы

Не делай другому того, чего себе не пожелаешь…

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, маховика и т.д.). Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

Достоинствами шпоночного соединения являются простота конструкции, низкая стоимость, удобство сборки-разборки, вследствие чего их широко применяют во всех отраслях машиностроения. К недостаткам шпоночного соединения можно отнести ослабление вала и ступицы шпоночными пазами. Шпоночный паз не только уменьшает поперечное сечение, но и вызывает значительную концентрацию напряжений. Шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

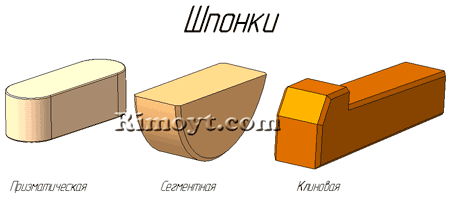

Шпоночные соединения можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения призматическими и сегментными шпонками, к напряженным – соединения клиновыми шпонками.

Шпонки стандартизованы:

— призматические шпонки – ГОСТ 23360-78

— сегментные шпонки – ГОСТ 24071-97

— цилиндрические шпонки (штифты) – ГОСТ 3128-70, ГОСТ 12207-79

— клиновые шпонки – ГОСТ 24068-80

— тангенциальные клиновые шпонки – ГОСТ 24069-97, 24070-80

В машиностроении наибольшее распространение нашли ненапряженные неподвижные шпоночные соединения как более простые в изготовлении, клиновые шпонки применяются редко.

Шпонки: призматические, сегментные, клиновые

Сегментные шпонки можно считать разновидностью призматических шпонок. Глубокая посадка шпонки обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки применяют, в основном, для закрепления деталей на малонагруженных участках вала.

Клиновые шпонки представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

Призматические шпонки. Расчет на срез и смятие

На срез стандартные шпонки не проверяют, так как размеры поперечного сечения b и h подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. При необходимости проверки на срез используют следующую формулу:

где b – ширина шпонки, мм; [

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. Однако, следует учитывать, что установка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения практически не применяют. Их заменяют зубчатыми соединениями.

В условном обозначении призматической шпонки указывают номерисполнения (кроме исполнения 1), размеры поперечного сечения bхh, длину шпонки l и номер стандарта. Призматическая шпонка исполнения 1 (скругленная с двух сторон) и размерами b = 8 мм, h = 7 мм, l = 18 мм: Шпонка 8х7х18 ГОСТ 23360-78.

Допускаемые напряжения в шпоночных соединениях

Допускаемые напряжения в шпоночных соединениях.

Шпонки обычного назначения изготовляют из углеродистых сталей 45; 50; 60 светлого проката или чистотянутых профилей. В нагруженных соединениях применяют шпонки из легированных сталей, например, стали 40Х с термической обработкой до HRC 35—45. Термически обработанные шпонки шлифуют по рабочим граням.

Размеры b, h шпонок выбирают в зависимости от диаметра вала на основании табл. 8. Длину шпонки делают в среднем l = (0,6 … 1)D (где D — диаметр вала). Проводят поверочный расчет на смятие по боковым граням шпонки под действием окружной силы Pокр:

где Mкр — передаваемый соединением крутящий момент, кН·м; D — посадочный диаметр, мм; lраб — длина рабочей поверхности шпонки, мм.

Высота рабочих поверхностей шпонки (рис. 568, а)

Отношение m/D в функции b/D показано на рис. 568, б.

Допускаемые напряжения зависят от материала соединения, характера нагрузки и типа посадки. Для затянутых соединений ориентировочные значения [σсм] приведены в табл. 13.

Для подвижных соединений (направляющие шпонки) эти значения уменьшают в 2—3 раза.

Шпоночные соединения. Шпоночные соединения –это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок

Шпоночные соединения –это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок.

Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента. Иногда шпоночное соединение применяется для предотвращения относительного сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от воздействия перерезывающей нагрузки. Плоские соединения в данной лекции не рассматриваются, поэтому в дальнейшем под понятием шпоночное соединение имеются в виду только соединения типа вал-ступица.

Классификация шпоночных соединений:

1) по степени подвижности:

1.1.1) с направляющей шпонкой;

1.1.2) со скользящей шпонкой;

2) по усилиям, действующим в соединении:

2.1) напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

2.2) ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

3) по виду применяемых шпонок:

3.1) с призматической шпонкой, могут быть либо неподвижными, либо подвижными, скользящая и направляющая шпонки в подвижном соединении являются призматическими;

3.2) с сегментной шпонкой;

3.3) с цилиндрической шпонкой;

3.4) с клиновой шпонкой, соединение напряжённое;

3.5) с тангенциальной шпонкой, соединение напряжённое;

Достоинства шпоночных соединений:

1. простота и надёжность конструкции;

2. лёгкость сборки и разборки;

3. простота изготовления и низкая стоимость.

Недостатки шпоночных соединений:

1. ослабление сечений вала и ступицы шпоночным пазом;

2. высокая концентрация напряжений в углах шпоночного паза;

3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора.

Для закладки шпонок соединяемые детали, вал и ступица должны иметь шпоночные канавки. Шпоночные канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой, под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой (торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием (инструмент – шпоночная протяжка, точность и качество изготовления паза высокие) либо долблением (точность на 1…2 квалитета ниже, чем при протягивании). Поэтому протягивание применяют в массовом и крупносерийном производстве, долбление – в индивидуальном, поскольку оно не требует специализированного инструмента (протяжки).

Шпонки в своём большинстве изготавливаются из качественных среднеуглеродистых сталей 45, 50, 55. С целью повышения прочности шпонок заготовки для их изготовления подвергаются улучшающей термической обработке. Однако твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей.

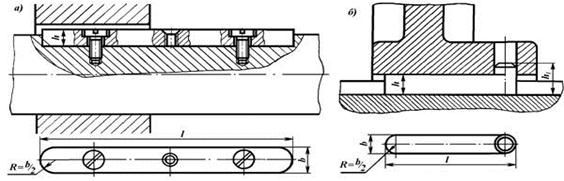

Рис. 37. Неподвижное соединение призматической шпонкой. Рис. 37. Неподвижное соединение призматической шпонкой. |

Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. |

В производстве машин наиболее широкое применение находят призматические шпонки. Призматические шпонки применяются трёх видов: закладные (рис. 37), направляющие (рис. 38, а) и скользящие (рис. 38, б). По форме исполнения торцов призматические шпонки бывают с двумя закруглёнными торцами (рис. 37, 38), с одним закруглённым и другим прямым торцами и с двумя прямыми торцами.

Закладные шпонки применяются в неподвижных соединениях (ступица неподвижна относительно вала; рис. 37), направляющие и скользящие шпонки – в подвижных. Направляющая шпонка (рис. 38, а) крепится в пазу вала, а вращающаяся вместе с валом и имеющая возможность скольжения вдоль его продольной оси ступица при движении скользит стенками своего паза по закреплённой на валу шпонке. Скользящая шпонка(рис. 38, б) закрепляется неподвижно в пазу ступицы и при движении последней скользит в пазу вала.

Поперечные размеры призматических шпонок стандартизованы для различных диаметров валов.

Одним из главных недостатков призматических шпонок является необходимость их индивидуальной подгонки к размерам пазов вала и ступицы, то есть трудность обеспечения взаимозаменяемости, что ограничивает их применение в крупносерийном производстве.

В качестве другого недостатка следует назвать способность призматической шпонки к опрокидыванию в процессе износа и смятия боковых рабочих поверхностей, так как силы, действующие на шпонку, образуют моментную пару, а по высоте шпонки в пазу всегда имеется некоторый зазор.

Рис. 39. Соединение сегментной шпонкой Рис. 39. Соединение сегментной шпонкой |

От последнего недостатка свободны сегментные шпонки, поскольку они существенно глубже сидят в пазу вала (рис. 39). Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь, облегчает сборку соединения и обеспечивает выполнение условий взаимозаменяемости, то есть позволяет использовать шпонку без предварительной подгонки.

Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов. Такими участками чаще всего являются концевые участки валов.

Сегментные шпонки так же, как и призматические, стандартизованы, причём в обоих случаях стандарт составлен так, что прочность шпонки на срез по границе прилегания вала и ступицы всегда выше прочности боковых поверхностей шпонок по напряжениям смятия.

Рис. 40. Соединение цилиндрической шпонкой. Рис. 40. Соединение цилиндрической шпонкой. |

Цилиндрические шпонки по условиям изготовления и сборки соединения применяют на концевых участках валов (рис. 40). Шпонку в этом случае устанавливают с некоторым натягом. Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях совместно. Такая технология изготовления соединения требует, чтобы материалы вала и ступицы не сильно отличались по показателям прочности и твёрдости, с одной стороны, а с другой неудобна к применению в массовом производстве, поскольку не обеспечивает условий взаимозаменяемости. По этой причине в массовом производстве цилиндрические шпонки почти не применяются.

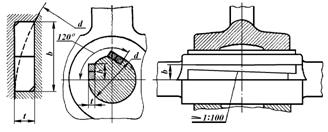

Тангенциальные и клиновые шпонкиприменяются в напряжённых соединениях. Как тангенциальные, так и клиновые шпонки стандартизованы.

Рис. 41. Соединение тангенциальной шпонкой. Рис. 41. Соединение тангенциальной шпонкой. |

Тангенциальная шпонка(рис. 41) состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением. Уклон клина обычно составляет 1:100. Тангенциальные шпонки устанавливаются парами с углом между опорными поверхностями шпонок на валу 120…180°.

Достоинства тангенциальных шпонок:

1. материал тангенциальной шпонки работает на сжатие;

2. более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность.

Тангенциальные шпонки наиболее широко применяются в тяжёлом машиностроении, для крупных валов, нагруженных переменными нагрузками (силами и моментами) большой интенсивности.

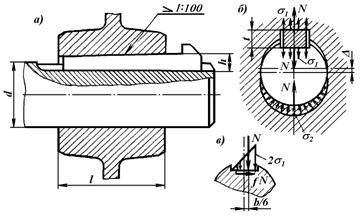

Клиновые шпонки(рис. 42) передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями паза вала и паза ступицы, перпендикулярными радиусу (дном шпоночных пазов вала и ступицы). Уклон клина клиновых шпонок так же, как и у тангенциальных, составляет 1:100. При сборке соединения клиновая шпонка под нагрузкой, иногда ударами, загоняется в шпоночный паз, создавая в соединении предварительный натяг.

Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. |

Преимущества клиновых шпонок:

1. не требуется дополнительных деталей, удерживающих ступицу от осевого перемещения;

2. соединение с клиновой шпонкой может выдерживать и небольшую (относительно крутящего момента) осевую нагрузку;

3. хорошо работают при действии переменных нагрузок.

Недостатки клиновых шпонок:

1. сильная децентровка ступицы относительно геометрической оси вала;

2. при малой длине ступицы возможен её значительный перекос и осевое биение обода закрепляемой детали (шкива, звёздочки, зубчатого колеса);