Расчет энергосиловых параметров прокатки

Методика расчета энергосиловых параметров прокатки

7. Методика расчета энергосиловых параметров прокатки

Расчет энергосиловых параметров выполним по ходу прокатки. Для начала выполним расчет коэффициентов вытяжки и скоростного режима прокатки [3].

Площадь полосы в калибре определим по:

где В-ширина калибра;

d – толщина стенки калибра;

ao – толщина открытого фланца у вершины калибра;

bo – толщина открытого фланца у основания калибра;

ho – высота открытого фланца;

aз – толщина закрытого фланца у вершины калибра;

bз – толщина закрытого фланца у основания калибра;

hз – высота закрытого фланца.

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты:

где ω – площадь полосы в калибре;

Определим катающие диаметры валков. Расчет следует вести при максимальных диаметрах валков, чтобы определить максимальную энергосиловую загрузку оборудования стана.

где D0 – максимальный диаметр бочки валков (см. табл. 2.1);

Нс – приведенная высота фасонной полосы.

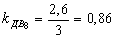

Коэффициент вытяжки в разрезном калибре:

где ωi-1 – площадь полосы задаваемой в калибр;

ωi – площадь полосы выходящей из калибра.

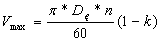

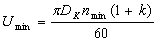

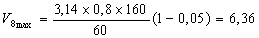

Конечную скорость прокатки определим, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 8%:

где Dк – катающий диаметр валков;

n – максимальная чистота вращения валков;

k – коэффициент запаса на регулирование в связи с переточкой валков.

Частота вращения валков:

где V – скорость вращения валков;

Dк – катающий диаметр.

Найденную частоту вращения валков нужно сравнить с допустимой (см. табл. 2.1).

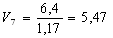

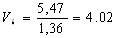

Найдем скорости в остальных калибрах из условия постоянства секундных объемов металла, проходящих через калибры этих клетей:

где V – скорость вращения валков;

λ – коэффициент вытяжки.

Выполняем расчет энергосиловых параметров. Определим значения усилия, крутящие моменты и температурный режим прокатки.

Определим абсолютное изменение приведенной высоты:

Определим среднее значение приведенных высот в калибре:

где Н0с – приведенная высота в предыдущем калибре;

Н1с – приведенная высота в данном калибре.

где ΔН1 – абсолютное изменение приведенной высоты;

Н0с – приведенная высота в предыдущем калибре.

Скорость деформации металла:

где n – частота вращения валков;

ε – относительное обжатие;

Dк – катающий диаметр;

Нс – приведенная высота в калибре.

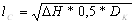

Длина очага деформации:

Рассчитаем контактную площадь прокатки:

где B0 – ширина раската перед входом в данный калибр;

B1 – ширина раската;

lc – длина очага деформации.

Найдем длину раската по проходам. При длине исходной заготовки 5 метров из описания технологии прокатки на данном стане.

Длины раската по проходам:

где Li-1 – длина предыдущего раската;

λi – коэффициент вытяжки.

Определим сопротивление деформации стали 70 по методу термомеханических коэффициентов В.И. Зюзина:

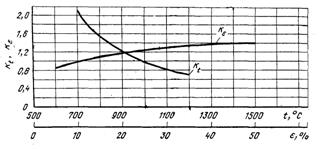

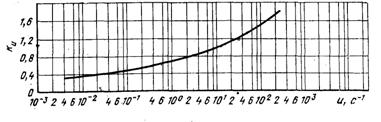

Кt, Кε, Кu – термомеханические коэффициенты, учитывающие соответственно влияние температуры прокатываемого металла, степени и скорости деформации. Эти коэффициенты определяются по формулам или кривым, построенным для каждой марки стали. В нашем случае для стали 10 пс определим эти коэффициенты по рисункам 7.1 и 7.2.

Рис. 7.1. Температурный Кt и степенной Кε коэффициенты стали 20ПС

Рис. 7.2. Скоростной Кu коэффициент стали 20ПС

Для стали 20 пс σод = 82,32 МПа. [12]

Определяем температуру раската перед входом во вторую клеть. Для этого рассчитаем время охлаждения раската, которое складывается из паузы на передачу раската от одной клети к другой и машинного времени прокатки.

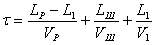

Рассчитаем время охлаждения раската:

где Lp – длина рольганга;

Vр – скорость рольганга;

Vш – скорость шлепера;

V1 – скорость прокатки в данной клети.

Найдем повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

Δtд = 0,183×σ×lnλ 0 C, (17)

где σ – сопротивление деформации стали;

λ – коэффициент вытяжки.

Рассчитаем периметр поперечного сечения раската после прохода:

где Нс – приведенная высота в калибре;

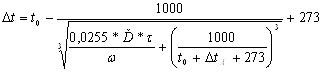

Тогда на основе использования метода А.И. Целикова изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит:

где t0 – температура раската перед входом в рассматриваемый калибр;

П – периметр поперечного сечения раската после прохода;

τ – время охлаждения раската;

ω – площадь поперечного сечения раската после прохода;

Δtд – повышение температуры металла вследствие перехода механической энергии деформации в теплоту.

Температура металла перед заходом в следующую клеть:

где ti-1 – температура прокатки в предшествующей клети;

Δt – изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит.

Рассчитаем контактное давление прокатки по методу В.С. Смирнова:

где nσ – коэффициент напряженного состояния, учитывающий влияние на контактное давление внешнего трения;

nж – коэффициент, учитывающий влияние внешних зон по отношению к геометрическому очагу деформации;

nф – коэффициент формы профиля.

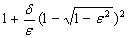

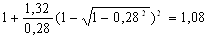

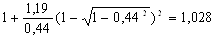

Найдем коэффициент напряженного состояния:

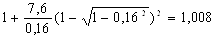

nσ =

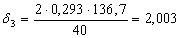

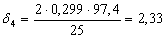

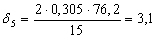

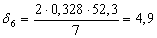

где δ – коэффициент учитывающий влияние контактного трения на форму очага деформации;

ε – относительное обжатие.

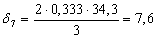

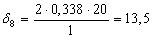

Определим коэффициент учитывающий влияние контактного трения на форму очага деформации:

где μ – коэффициент внешнего трения;

lc – длина очага деформации;

ΔНс – абсолютное изменение приведенной высоты.

Коэффициент внешнего трения:

μ = 0,55 – 0,00024×t, (24)

где t – температура деформируемого металла.

Найдем отношение длины очага деформации к среднему значению приведенной высоты:

Определим значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

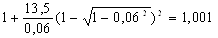

nж =

где

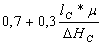

Найдем коэффициент формы профиля:

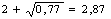

nф =

где lc – длина очага деформации;

μ – коэффициент внешнего трения;

ΔНс – абсолютное изменение приведенной высоты.

Рассчитаем усилие прокатки:

где р – контактное давление прокатки;

F – контактная площадь прокатки.

Определим коэффициент плеча приложения усилия прокатки по формуле М.А. Зайкова – Н.А. Федорова:

φп = 5,85 – 11∙

где

Рассчитаем крутящий момент деформации:

Ограничения по скоростному режиму прокатки проверяем по формулам (26) и (27) с учетом коэффициента загрузки электродвигателей стана.

Коэффициент загрузки электродвигателей стана по усилию прокатки:

где Р – усилие прокатки;

Рmax – максимально допустимое усилие прокатки.

где Dк – катающий диаметр;

nmax, nmax – соответственно максимально возможные и минимальные частоты вращения валков (см. табл. 2.1);

k – коэффициент загрузки электродвигателей стана.

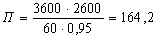

Определим часовую производительность стана:

Расчет энергосиловых параметров прокатки

8. Расчет энергосиловых параметров прокатки

Исходными данными для расчета энергосиловых параметров служат данные расчета калибровки.

Расчет энергосиловых параметров выполним по методика приведенной выше.

По формуле (1) рассчитаем площадь полосы в каждом калибре:

ω1 = 307×73 + 2 ((60 + 125)×96,4/2 + (66,3 + 137,5)×87,2/2) = 58016 мм 2 ;

ω2 = 317×48,3 + 2 ((34 + 69)×88,4/2 + (52 + 51)×88,4/2) = 33521,5 мм 2 ;

ω3 = 328×30,8 + 2 ((20 + 44)×89,6/2 + (30 + 41,4)×80,4/2) = 21577,4 мм 2 ;

ω4 = 338×19,7 + 2 ((14 + 30,3)×81,6/2 + (18 + 26)×81,6/2) = 13864 мм 2 ;

ω5 = 348×13 + 2 ((7,4 + 20)×82,8/2 + (12,4 + 18,8)×73,6/2) = 9089 мм 2 ;

ω6 = 355×9,55 + 2 ((6,04 + 16)×74,8/2 + (7,4 + 14,6)×74,8/2) = 6684,4 мм 2 ;

ω7 = 358×8,3+ 2 ((4,5 + 13,56)×76/2 + (6,04 + 14,4)×66,8/2) = 5709,4 мм 2 ;

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты. Рассчитаем по формуле (2) значения приведенной высоты:

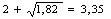

Нс1 = 58016/307 = 189 мм; Нс2 = 33521,5/316,8 = 105,8 мм;

Нс3 = 21577,4/328 = 66 мм; Нс4 = 13864/338 = 41 мм;

Нс5 = 9089 /348 = 26 мм; Нс6 = 6684,4/355 = 19 мм;

Нс7 = 5709,4/358 = 16 мм; Нс8 = 5294/360 = 15 мм.

Определим катающие диаметры валков. Расчет будем вести при максимальных диаметрах валков (см. табл. 2.1), чтобы определить максимальную энергосиловую загрузку оборудования стана. По формуле (3) рассчитаем катающие диаметры:

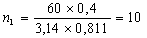

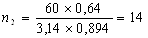

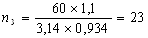

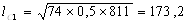

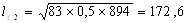

D1 = 1000 – 189 = 811 мм; D2 = 1000 – 105,8 = 894,2 мм;

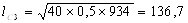

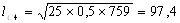

D3 = 1000 – 66 = 934 мм; D4 = 800 – 41 = 759 мм;

D5 = 800 – 26 = 774 мм; D6 = 800 – 19 = 781 мм;

D7 = 800 – 16 = 784 мм; D8 = 800 –15 = 785 мм.

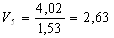

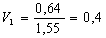

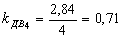

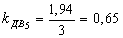

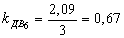

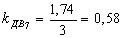

Найдем коэффициент вытяжки в калибрах по формуле (4):

λ1 = 89925/58016 = 1,55; λ2 = 58016/ 33521,5 = 1,73; λ3 = 33521,5/ 21577,4 = 1,55;

λ4 = 21577,4/ 13864 = 1,55; λ5 = 13864/ 9089 = 1,53; λ6 = 9089/ 6684,4 = 1,36;

λ7 = 6684,4/ 5709,4 = 1,17; λ8 = 5709,4/ 5294 = 1,08.

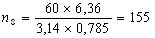

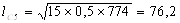

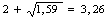

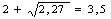

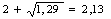

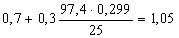

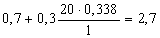

Определим по формуле (5) конечную скорость прокатки в восьмой клети, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 5%:

Принимаем конечную скорость прокатки 6,4 м/с.

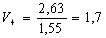

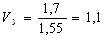

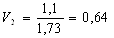

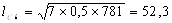

Найдем по формуле (7) скорости в остальных калибрах из условия постоянства секундных объемов металла:

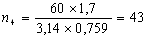

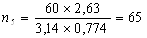

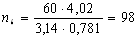

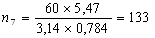

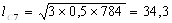

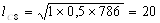

С учетом найденных скоростей прокатки найдем по формуле (6) частоту вращения валков:

Определим абсолютное изменение приведенной высоты по формуле (8):

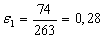

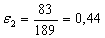

ΔНс1 = (263 – 189) = 74 мм; ΔНс2 = (189 – 106) = 83 мм;

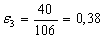

ΔНс3 = (106 – 66) = 40 мм; ΔНс4 = (66 – 41) = 25 мм;

ΔНс5 = (41 – 26) = 15 мм; ΔНс6 = (26 – 19) = 7 мм;

ΔНс7 = (19 – 16) = 3 мм; ΔНс8 = (16 – 15) = 1 мм.

Определим среднее значение приведенных высот в калибре по формуле (9):

Нср1 = (263 + 189)/2 = 226 мм; Нср2 = (189+ 106) /2= 148 мм;

Нср3 = (106 + 66) /2= 86 мм; Нср4 = (66 + 41) /2= 53,5 мм;

Нср5 = (41 + 26) /2= 33,5 мм; Нср6 = (26 + 19) /2 = 22,5 мм;

Нср7 = (19 + 16) /2= 17,5 мм; Нср8 = (16 + 15) /2= 15,5 мм.

Найдем по формуле (10) относительное обжатие в каждой клети:

В каждом калибре определим по формуле (11) скорость деформации металла:

Рассчитаем по формуле (12) длину очага деформации:

Рассчитаем контактную площадь прокатки по формуле (13):

F1 = 0,5×(300 + 307)×173,2 = 52566,2 мм 2 ;

F2 = 0,5×(307 + 316,8)×172,6 = 51833 мм 2 ;

F3 = 0,5×(316,8 + 328)×136,7 = 44072,1 мм 2 ;

F4 = 0,5×(328 + 338)×97,4 = 32434,2 мм 2 ;

F5 = 0,5×(338 + 348)×76,2 = 26136,6 мм 2 ;

F6 = 0,5×(348 + 355,2)×52,3 = 18388,68 мм 2 ;

F7 = 0,5×(355,2 + 358)×34,3 = 12231,38 мм 2 ;

Принимая начальную длину двутавровой балки 5 метров, найдем по формуле (14) длины раската по проходам:

L1 = 5×1,55 = 7,75 мм; L2 = 7,75×1,73 = 13,4 мм; L3 = 13,4×1,55 = 20,7 мм;

L4 = 20,7×1,55 = 32 мм; L5 = 32×1,53 = 49,3 мм; L6 = 49,3×1,36 = 67 мм;

L7 = 67×1,17 = 78 мм; L8 = 78×1,08 = 84 мм.

В дальнейшем расчет будем вести по каждой клети в отдельности по ходу прокатки, так как для расчета изменения температуры металла по проходам нам необходимо знать температуру металла в предыдущей клети.

Выполним расчет для первой клети.

σ1 = 82,32×0,78×1,39×0,7 = 62,47 МПа.

Определяем температуру раската перед входом во вторую клеть.

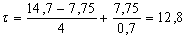

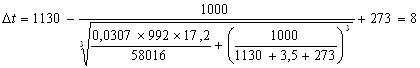

Рассчитаем по формуле (16) время охлаждения раската:

Найдем по формуле (17) повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

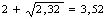

Δtд = 0,183×62,47×ln 1,36 = 3,5 0 C.

Рассчитаем периметр поперечного сечения раската после прохода по формуле (18):

П1 = 2×(189 + 307) = 992 мм.

Определим изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру по формуле (19):

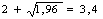

Найдем по формуле (20) температура металла перед заходом в следующую клеть:

t2 = 1130 – 8 = 1122 0 С.

Аналогично выполним расчет для всех последующих калибров.

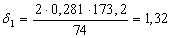

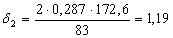

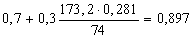

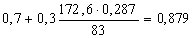

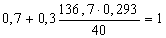

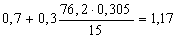

По формуле (24) найдем коэффициент внешнего трения для каждого калибра:

μ1 = 0,55 – 0,00024×1122 = 0,281; μ2 = 0,55 – 0,00024×1097 = 0,287;

μ3 = 0,55 – 0,00024×1069 = 0,2934; μ4 = 0,55 – 0,00024×1047 = 0,299;

μ5 = 0,55 – 0,00024×1022 = 0,305; μ6 = 0,55 – 0,00024×924 = 0,328;

μ7 = 0,55 – 0,00024×905 = 0,333; μ8 = 0,55 – 0,00024×882 = 0,338.

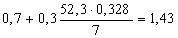

Найдем по формуле (23) коэффициент, учитывающий влияние контактного трения на форму очага деформации в каждом калибре:

Найдем по формуле (22) коэффициент напряженного состояния:

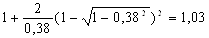

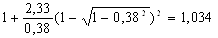

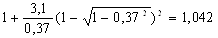

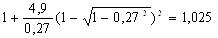

nσ1 =

nσ3 =

nσ5 =

nσ7 =

Определим по формуле (25) значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

nж1 =

nж4 =

nж7 =

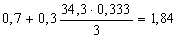

Найдем коэффициент формы профиля используя формулу (26):

nф1 =

nф3 =

nф5 =

nф7 =

Рассчитаем контактное давление прокатки по формуле (21):

р1 = 1,08×1,08×1,12×0,897×62,47 = 73,2 МПа;

р2 = 1,08×1,028×0,92×0,879×77 = 69,13 МПа;

р3 = 1,08×1,03×0,74×1 ×100 = 82,32 МПа;

р4 = 1,08×1,034×0,65×1,05×115 = 87,65 МПа;

р5 = 1,08×1,042×0,49×1,17×115,3 = 74,39 МПа;

р6 = 1,08×1,025×0,47×1,43×153 = 113,83 МПа;

р7 = 1,08×1,008×0,6×1,84×118,5 = 142,4 МПа;

р8 = 1,08×1,001×0,86×2,7×133,7 = 335,6 МПа.

Рассчитаем усилия прокатки по формуле (27):

Определим по формуле (28) коэффициент плеча приложения усилия прокатки:

φп1 = 5,85 – 11×0,77 + 7,35×0,77 2 – 1,58×0,77 3 = 0,989;

φп2 = 5,85 – 11×1,16 + 7,35×1,16 2 – 1,58×1,16 3 = 0,514;

φп3 = 5,85 – 11×1,59 + 7,35×1,59 2 – 1,58×1,59 3 = 0,59;

φп4 = 5,85 – 11×1,82 + 7,35×1,82 2 – 1,58×1,82 3 = 0,65;

φп5 = 5,85 – 11×2,27 + 7,35×2,27 2 – 1,58×2,27 3 = 0,272;

φп6 = 5,85 – 11×2,32 + 7,35×2,32 2 – 1,58×2,32 3 = 0,161;

φп7 = 5,85 – 11×1,96 + 7,35×1,96 2 – 1,58×1,96 3 = 0,63;

φп8 = 5,85 – 11×1,29 + 7,35×1,29 2 – 1,58×1,29 3 = 0,5.

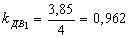

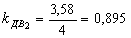

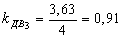

Все клети стана имеют индивидуальный привод. Найдем по формуле (30) коэффициент загрузки электродвигателей стана по усилию прокатки:

По формуле (33) определим производительность стана в час:

Результаты расчета основных технологических параметров прокатки приведены в таблице 8.1.

Таблица 8.1. Результаты расчета основных технологических параметров прокатке двутавровой балки №36

Таким образом, рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Расчет показывает, что прокатка заданной двутавровой балки №36 на данном стане возможна, т.е. рассчитанные усилия прокатки не приведут к повышенному износу валков, они меньше предельного усилия. Коэффициент загрузки электродвигателей стана по усилию прокатки меньше допустимого.

В процессе выполнения данной курсовой работы был изучен двутавровый профиль со всеми его разновидностями. Для данного расчета был выбран полунепрерывный стан 800 Нижнетагильского металлургического комбината. Так же приведена схема расположения основного технологического оборудования, основных профилей сортамента стана, печей, рабочих клетей, прокатных валков и двигателей прокатного стана 800 НТМК. Приведена технико-экономические показатели работы стана. При нахождении основных размеров калибров учитывалась температура прокатываемой стали. Изучены способы прокатки и калибровки профиля в зависимости от вида и размеров профиля, а также конструкции прокатных станов применяющие различные способы прокатки балок. Получены навыки расчета калибровки валков для проката двутавровой балки. Нами был выполнен расчет калибровки двутавровой балки №36 по ГОСТ 8239–72, пользуясь методом А.П. Чекмарева, а также найдены основные технологические параметры прокатки. Было выбрано необходимое число проходов для прокатки двутавровой балки №36 равное восьми калибрам. В расчете энергосиловых параметров прокатки рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Нами была рассчитана производительность стана по выбранному режиму прокатки составила 164,2 т/ч. В расчете учитывалась марка стали из которой изготавливают данный профиль. Сталь – углеродистая качественная конструкционная 20КП по ГОСТ 1050–74. Был произведен расчет технологический параметров. Расчет показывает, что прокатка двутавровой балки №36 на полунепрерывном стане 800 Нижнетагильского металлургического комбината возможна выполнением оптимизации.

Список используемых источников

1. Чекмарев А.П., Мутьев М.С., Машковец Р.А. Калибровка прокатных валков. – М.: Металлургия, 1971, 512 с.

2. Королев А.А. Прокатные станы и оборудование прокатных цехов. Атлас. Том 2. – М.: Металлургия, 1981, 208 с.

3. Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. – М.: Металлургия, 1987, 368 с.

4. Диомидов Б.Б., Литовченко Н.В. Калибровка валков сортовых станов. Металлургиздат, 1963, 360 с.

5. Протасов А.А. Сборник задач по технологии горячей и холодной прокатки стали и сплавов. – Металлургия, 1972, 320 с.

6. Справочник металлиста. – М.: Машиностроение. Т.3, 1976, 125 с.

7. Полухин П.И. Прокатка и калибровка двутавровых балок. М.: Металлургизд, 1956, 175 с.

8. Бахтинов Б.П., Штернов М.М. Калибровка балок и швеллеров. М.: Металлургизд, 1950, 170 с.