Система наддува конструкция турбокомпрессора основные параметры

УСТРОЙСТВО, НАЗНАЧЕНИЕ И РАБОТА ТУРБОКОМПРЕССОРА. ТУРБИНА С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

УСТРОЙСТВО ТУРБОКОМПРЕССОРА

схема турбокомпрессора

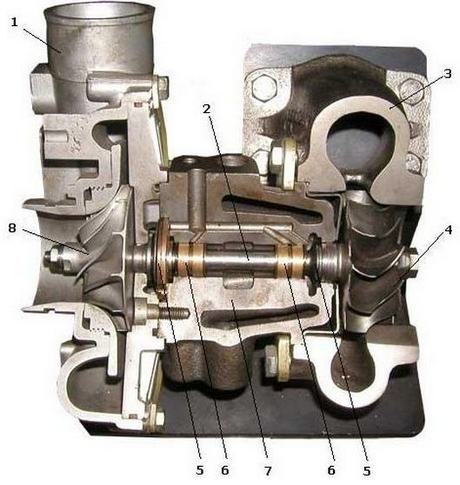

Устройство турбокомпрессора (рис.1):

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

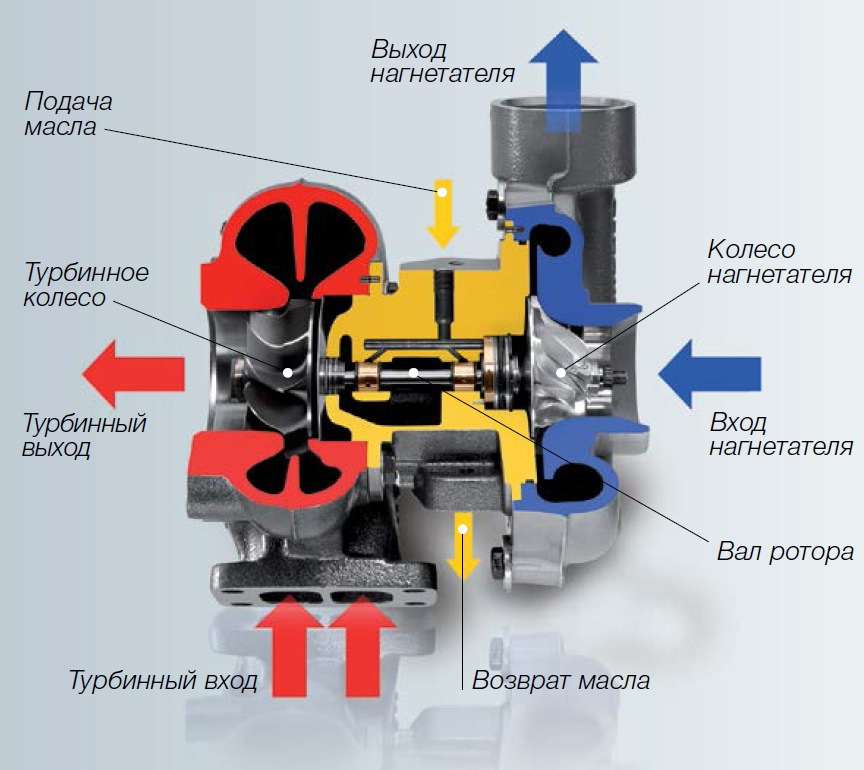

ПРИНЦИП РАБОТЫ

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

работа турбины

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

использование турбины с изменяемой геометрией;

применение двух параллельных или последовательных компрессоров;

комбинированный наддув.

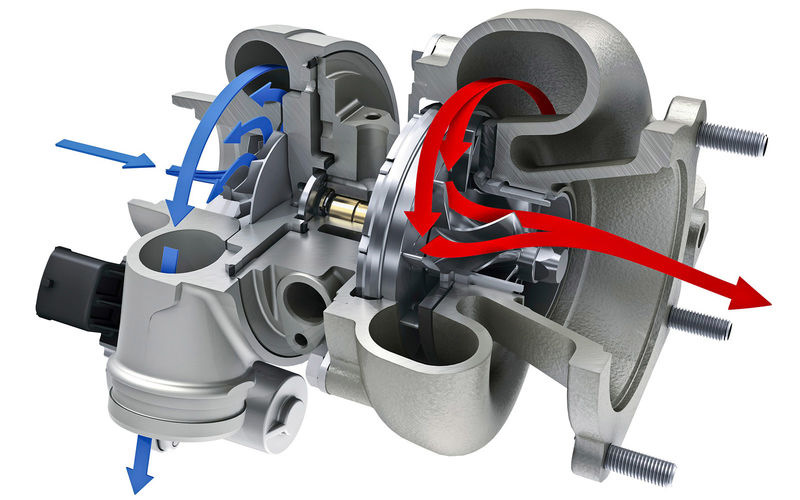

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

VNT-турбина

Турбина с изменяемой геометрией (рис.3):

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ТУРБОНАДДУВА

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Устройство и принцип работы турбокомпрессора

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

Классический турбокомпрессор состоит из следующих элементов:

— Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

— Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

— Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

— Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

— Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

— Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

— Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

— Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

— Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

— Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации. Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

— Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

— Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.

К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.

В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

Назначение, устройство и работа турбокомпрессора

С момента появления двигателя внутреннего сгорания и использования его на автомобильном транспорте, конструкторы бились обеспечением максимально возможно выхода мощности при минимальных переработках силовой установки.

Назначение автомобильного турбокомпрессора

Принцип работы турбокомпрессора

На данный момент решением данной проблемы является использование турбокомпрессора, он же турбонаддув, турбонагнетатель. Суть работы данного устройства – обеспечение повышенного давления воздуха, подаваемого в цилиндры силовой установки. Благодаря применению турбокомпрессора конструкторам удалось повысить выходную мощность без надобности в конструктивном изменении двигателя, увеличении объема камер сгорания и оборотов коленчатого вала. При этом потребление топлива у турбированного мотора будет ниже за счет более полного его сгорания в цилиндрах.

Турбокомпрессор на данный момент устанавливается и на бензиновые, и на дизельные моторы. Но при этом установка нагнетателя более эффективна на дизельных установках. Связано это с особенностями работы такого мотора – у дизеля степень сжатия в цилиндрах почти вдвое больше, чем у бензиновых, а скорость вращения коленчатого вала – меньше.

Риск использования нагнетателя на бензиновом моторе связан с возможным образованием детонационного сгорания в цилиндрах из-за резкого возрастания количества оборотов коленчатого вала. При этом в бензиновом моторе наддув работает в более жестких температурных условиях. Температура отработавших газов в бензиновом моторе выше, чем у дизеля, а поскольку наддув использует энергию отработанных газов, то у бензинового агрегата нагнетатель больше разогревается.

Существующие турбонаддувы могут конструктивно отличаться, но все они включают в себя определенные составные части.

Конструкция турбокомпрессора

Принцип работы системы турбонаддува

Турбонаддув включает в свою конструкцию воздухозаборник с воздушным фильтром, дроссельную заслонку, турбокомпрессор, интеркулер (охладитель наддувочного воздуха), впускной коллектор и элементы управления. Все эти элементы связаны между собой патрубками и напорными шлангами.

Основным элементом всей этой системы является турбокомпрессор, поскольку он обеспечивает нагнетание воздуха под давлением в систему. Состоит он из двух колес, посаженных на один ротор. Корпус компрессора состоит из двух камер, в каждую из которых помещено свое колесо.

Автомобильный турбокомпрессор в разрезе

Первое колесо компрессора – турбинное. Оно воспринимает на себя энергию отработавших газов и через ротор передает его на другое колесо. То есть, турбинное колесо является ведущим. Поскольку оно работает с разогретыми газами, то изготавливается это колесо, и также его камера из жаропрочных материалов.

Второе колесо – компрессорное. Оно получает вращение от ведущего колеса и является ведомым. Данное колесо засасывает через воздухозаборник воздух, сжимает его, повышая давление, и перепускает его дальше.

Свободное вращение ротора обеспечивается наличием подшипников скольжения. Данные подшипники – плавающие, то есть между ними, ротором и корпусом обеспечивается зазор. Смазка этих подшипников производится от системы смазки мотора. Чтобы масло не вытекало наружу, и не попадало в воздух или обработанные газы, в конструкции используются уплотнительные кольца.

1 – крыльчатка турбины; 2 – крыльчатка компрессора; 3 – вал; 4 – подшипниковый узел; 5 – штуцер подачи масла; 6 –регулятор. давления наддува.

В большинстве турбонаддувов используется воздушная система охлаждения, но на некоторых бензиновых двигателях встречается и жидкостная система охлаждения компрессора, входящая с состав системы охлаждения двигателя.

Интеркулер включен в систему турбонаддува для обеспечения охлаждения сжатого воздуха. Во время работы турбокомпрессора воздух разогревается, что приводит к снижению его плотности. При охлаждении плотность снова возрастает и повышается давление. Интеркулер представляет собой обычный радиатор. Он может охлаждать воздух как при помощи воздушного, так и жидкостного охлаждения. После интеркулера воздух подается во впускной коллектор, а затем уже – в цилиндры.

В турбонаддув входят элементы управления, которые обеспечивают правильное функционирование. Главным элементом управления является регулятор давления. Данный регулятор представляет собой перепускной клапан. Этот клапан регулирует количество подаваемых отработанных газов на турбинное колесо. Данный клапан работает на основе показаний датчика давления наддува, входящий в систему управления двигателем. Этот клапан обеспечивает подачу только необходимого количества отработанных газов, остальные пуская в обход турбокомпрессора.

Также в систему управления турбонаддува могут входить еще один клапан– предохранительный, который устанавливается за компрессором. Он обеспечивает защиту от возможных скачков давления в системе при резком закрытии дросселя. Этот клапан может либо стравливать избыток давления, либо перегонять лишний воздух на вход в турбокомпрессор.

Принцип работы турбокомпрессора и его недостатки

Видео: Принцип работы турбокомпрессора (турбины)

Принцип работы турбонаддува достаточно прост: выхлопные газы поступают в камеру турбинного колеса и заставляет его вращаться. Вращаясь, он чрез ротор приводит в движение турбокомпрессор. Тот в свою очередь засасывает воздух, сжимает его и подает в интеркулер для охлаждения. После прохождения интеркулера воздух под давлением подается во впускной коллектор. Работа наддува контролируется и регулируется регулятором давления, который дозирует количество отработанных газов, поступающих в камеру турбинного колеса. Благодаря этому осуществляется возможность изменения производительности турбонаддува в зависимости от вращения коленчатого вала.

Но такая конструкция имеет один существенный недостаток – при резком открытии дроссельной заслонки турбонаддув не успевает обеспечить необходимое количество воздуха для подачи в цилиндры. Для этого ему требуется определенное время. Выливается это в образование негативного эффекта, который получил название «турбояма». То есть, водитель резко нажимает на педаль газа, рассчитывая резко ускориться, но из-за нехватки воздуха ускорения сразу не происходит. Автомобиль начнет набирать обороты только после того, как наддув обеспечит необходимое количество воздуха. Вслед за «турбоямой» возникает еще один негативный эффект – «турбоподхват». Происходит он после «турбоямы» и сопровождается увеличенным давлением в турбонаддуве из-за интенсивной работы компрессора.

Для решения проблемы появления существует несколько способов. Первый из них – использование комбинированного наддува (состоящего из механического нагнетателя и турбонагнетателя). На начальном этапе при резком нажатии на педаль газа давление в выпускном коллекторе обеспечивает механический нагнетатель, работа которого не зависит от выхлопных газов, после в работу вступает турбонагнетатель, а механический отключается.

Видео: Устройство и неисправности турбины

Вторым способом преодоления «турбоямы» является использование двойного турбонаддува, так называемого «twin-turbo». Двойной турбонаддув обычно применяется на V-образных двигателях.

И третий способ – использование турбонаддува с изменяемой геометрией. В такой турбине воздушный поток оптимизируется за счет изменения площади канала, по которому подается воздух.

Неисправности и их диагностика

При своей достаточно простой конструкции, у турбокомпрессора может возникнуть большое количество неисправностей. Основными из них являются:

О многих возникших проблемах с работой турбонаддува могут просигнализировать выхлопные газы. Синий дым из трубы будет указывать на попадание масла в воздух, черный – на утечку воздуха, а белый – на засорение отводного масляного канала.

Также о неисправностях может рассказать сам двигатель и турбонаддув. Потеря динами разгона будет указывать на проблемы с управлением турбиной, свист при работе мотора будет сигнализировать об утечке воздуха между компрессором и двигателем, а деформация корпуса будет сопровождаться скрежетом.

Несмотря на свои недостатки и неисправности все больше автомобилей оснащаются турбокомпрессорами, поскольку данное устройство – действительно полезное.

Турбокомпрессоры

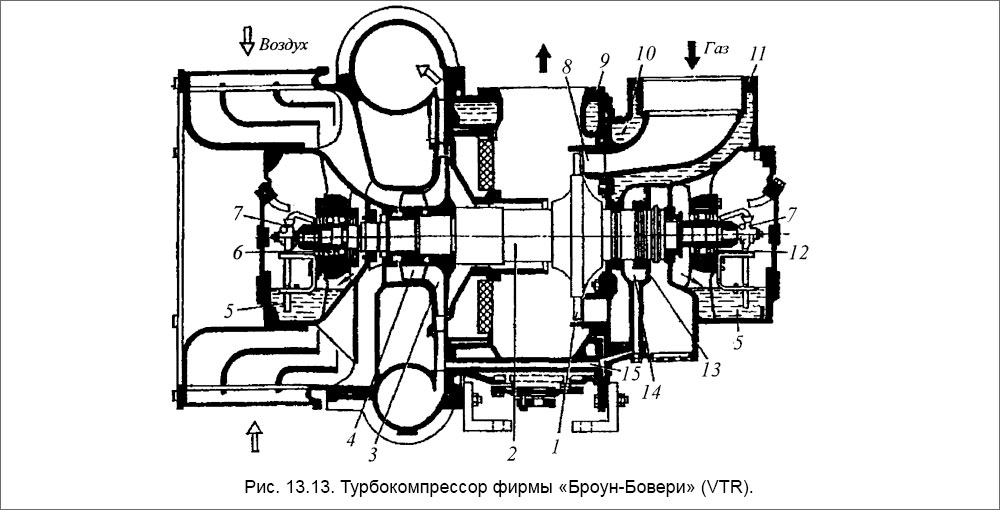

Конструктивные особенности турбокомпрессоров

Для повышения мощности судовых дизелей применяют турбокомпрессоры, которые обеспечивают наддув. Существуют турбокомпрессоры разных фирм: «Броун-Бовери» (тип VTR), «Бурмейстер и Вайн» (тип TL), «МА1Ч»-«Бурмейстер и Вайн» (тип NA), «Нэпир» и др.

Принцип действия турбокомпрессора понятен из рисунка, а его конструктивными особенностями является следующее. На валу 2 расположены на шпонках рабочее колесо компрессора 3 и вращающийся направляющий аппарат 4. Он обеспечивает подачу всасываемого воздуха на рабочее колесо. Лопатки ВНА закручены в сторону вращения ротора. Колесо компрессора выполнено из алюминиевого сплава. Воздух нагнетается рабочим колесом в диффузор, представляющий узкую кольцевую щель. При движении по диффузору скорость воздуха уменьшается ввиду увеличения кольцевого сечения диффузора по радиусу, а давление увеличивается. Дальнейшее повышение давления воздуха за счет уменьшения скорости происходит в выходном патрубке (улитке) благодаря увеличению его сечения.

Выхлопной газ от ГД поступает на рабочее колесо 1 турбины через сопловой аппарат 8. Рабочие лопатки закручены, имеют проволочный бандаж и елочное крепление в колесе.

У турбокомпрессора VTR750 подшипники скольжения, смазка гравитационная.

Корпус охлаждается забортной или пресной водой (от системы охлаждения двигателя).

Лабиринтовые уплотнения 13 (на роторе со стороны турбины и диске колеса компрессора), выполнены из зачеканенной стальной полосы (0,3 мм). В уплотнительную камеру 14 концевых уплотнений по каналу 15 подводится воздух от компрессора для предотвращения пропуска газов.

В таблице 13.11 приведены технические характеристики турбокомпрессоров.

Турбокомпрессоры фирмы «Броун-Бовери» (типа VTR)

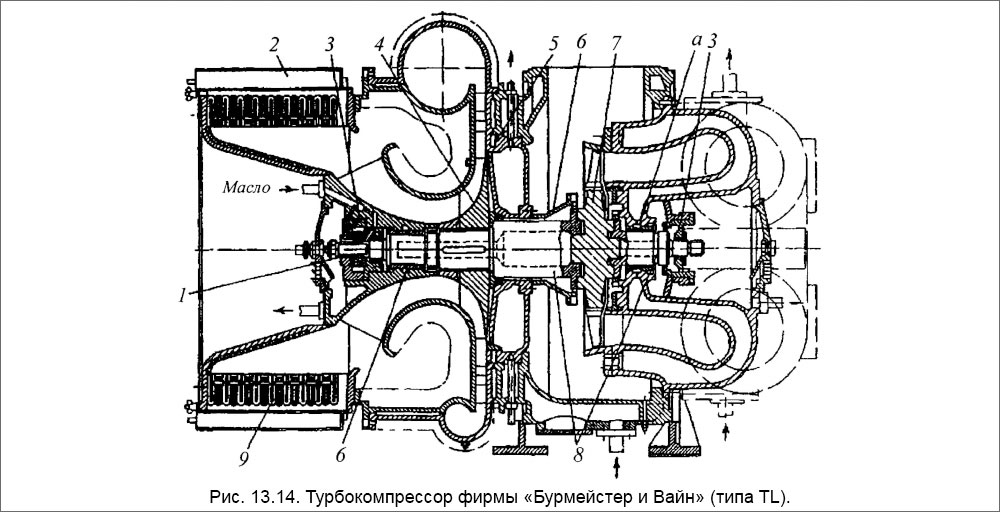

На рис. 13.14 показана конструкция турбокомпрессора фирмы «Бурмейстер и Вайн» (тип TL). Вал турбокомпрессора состоит из двух частей 8, между которыми располагается диск 7 рабочего колеса турбины. Он скрепляется с полувалами болтами. Рабочие лопатки переменного профиля крепятся с помощью елочного хвоста. Сопловые лопатки расположены свободно в расточке корпуса и закреплены кольцевой стопорной планкой.

Рабочее колесо 4 компрессора насажено на вал с помощью шпоночного соединения и закреплено гайкой. Перед рабочим колесом на валу расположены подшипники скольжения 3, они съемные. Имеется упорный одногребенчатый подшипник 1. он расположен со стороны компрессора.

Масло к подшипникам подводится от автономной гравитационной системы смазывания. В полости а, б лабиринтных уплотнений подводится сжатый воздух из улитки. Ротор защищен от нагрева чугунным кожухом 6. Для защиты от нагрева колеса 4 компрессора служит охлаждаемая диафрагма 5. Корпус турбины и диафрагма охлаждаются пресной водой.

Для фильтрации воздуха имеются восемь плоских рамок 2 с фильтрующими элементами, заключенными между металлическими сетками. В качестве глушителя шума служит ряд металлических дисков 9, оклеенных тонким шерстяным войлоком.

В таблице 13.12 приведены технические характеристики турбокомпрессоров типа TL.

Турбокомпрессоры типа TL

| Тип | Давление за компрессором, атм | Производительность, м 3 /сек | Максимальная частота вращения, об/мин | Максимально допустимая длительная температура газов перед турбиной, °С |

| TL 430 | 1,45-1,5 | 2,4 | 12000 | 550 |

| TL 540 | 1,4-1,65 | 4,5 | 11000 | 550 |

| TL 680 | 1,5-1,7 | 11 | 9200 | 550 |

Турбокомпрессоры типа TL широко применяются на судах. Например, на главных двигателях БМЗ (7ДКРН74/160) установлены два ГТН типа TL680 на четыре и три цилиндра. Первый из них, повышенной производительности за счет увеличенных размеров ВНА.

Важными элементами ГТН являются рабочее колесо и вращающийся направляющий аппарат центробежного компрессора. Они насажены совместно на вал ротора. Колесо изготовлено из алюминиевого сплава.

Воздух к компрессору поступает по стрелкам «А» через воздушный фильтр-глушитель, который эффективно поглощает высокочастотные шумы и снижает их общий уровень. Используемый в компрессоре металл также поглощает шумы и никакой звукоизоляции не требуется. Сжатый воздух выходит из улитки компрессора по стрелке «В».

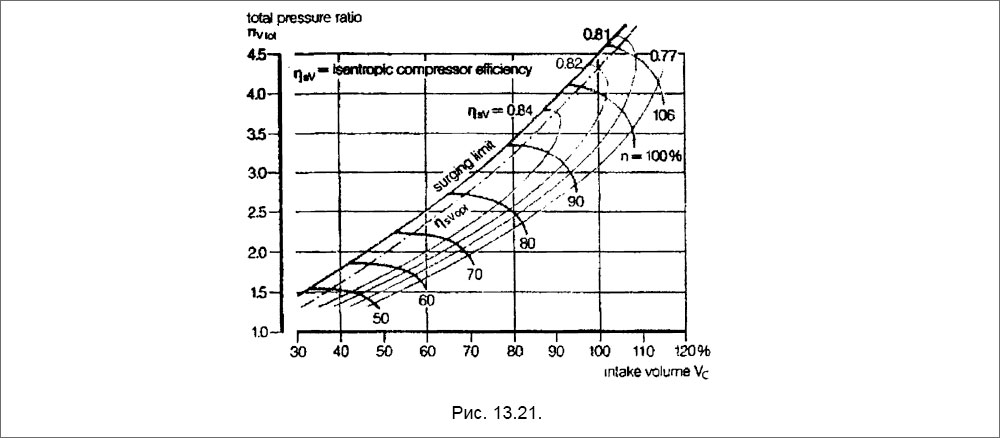

В результате такого конструктивного усовершенствования существенно улучшены характеристики компрессора. Они рассматриваются ниже (рис. 13.21).

На конце вала компрессора имеется спидометр, указывающий частоту вращения ротора.

На рис. 13.16 показан ротор ГТН, состоящий из вращающегося направляющего аппарата 1, рабочего колеса компрессора 2, вала 3 и рабочего колеса турбины 4.

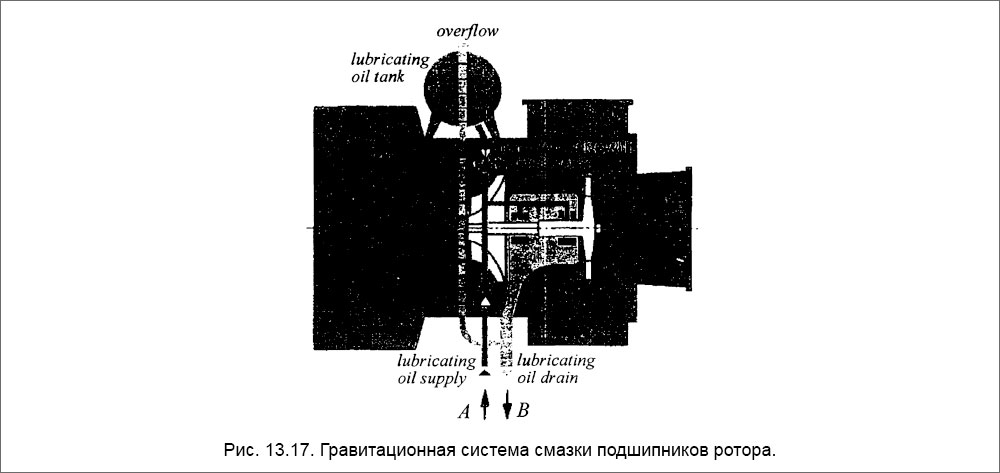

ГТН типа NA имеет подшипники скольжения, которые смазываются гравитационной масляной системой (рис. 13.17). Она включает напорную цистерну, которая автоматически пополняется двумя масляными насосами по стрелке «А» из сточной цистерны.

В случае уменьшения давления масла работающего насоса включается автоматически второй насос. Из напорной цистерны масло поступает по трубопроводам на подшипники и далее стекает в сточную цистерну по стрелке «В». Туда же поступает избыточное масло из напорной цистерны. Масло охлаждается в холодильнике, установленном после насосов. Количество масла в напорной цистерне достаточно для смазки подшипников до полной остановки ротора ГТН.

Для визуального контроля стока масла из подшипников имеются специальные стекла с подсветкой. Имеется также автоматическая система защиты ГТН, которая дает сигнал на остановку ГД в случае уменьшения подачи масла из напорной цистерны на подшипники ГТН. Для этого на трубопроводе установлен специальный оптический индикатор потока масла.

Характеристики и техническое обслуживание турбокомпрессоров

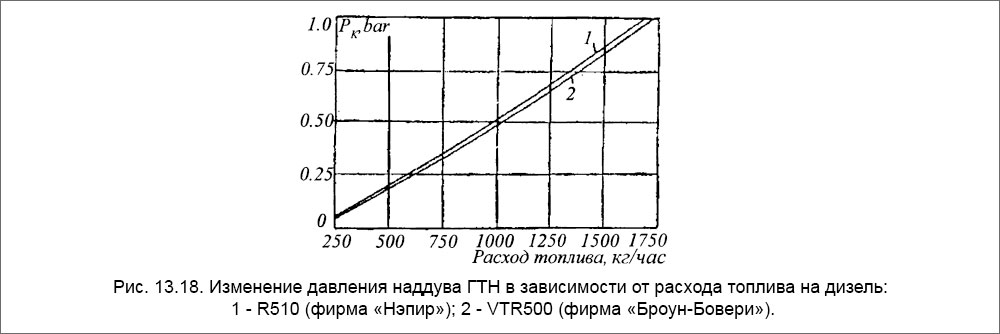

В современных ГД используется различное давление наддува. Оно зависит от конструктивных особенностей ГД, а также ГТН. Однако, можно показать примерную характеристику давления наддува Pк в зависимости от расхода топлива на дизель. Она приведена на рис. 13.18. Для разных типов ГТН она оказывается почти одинаковой.

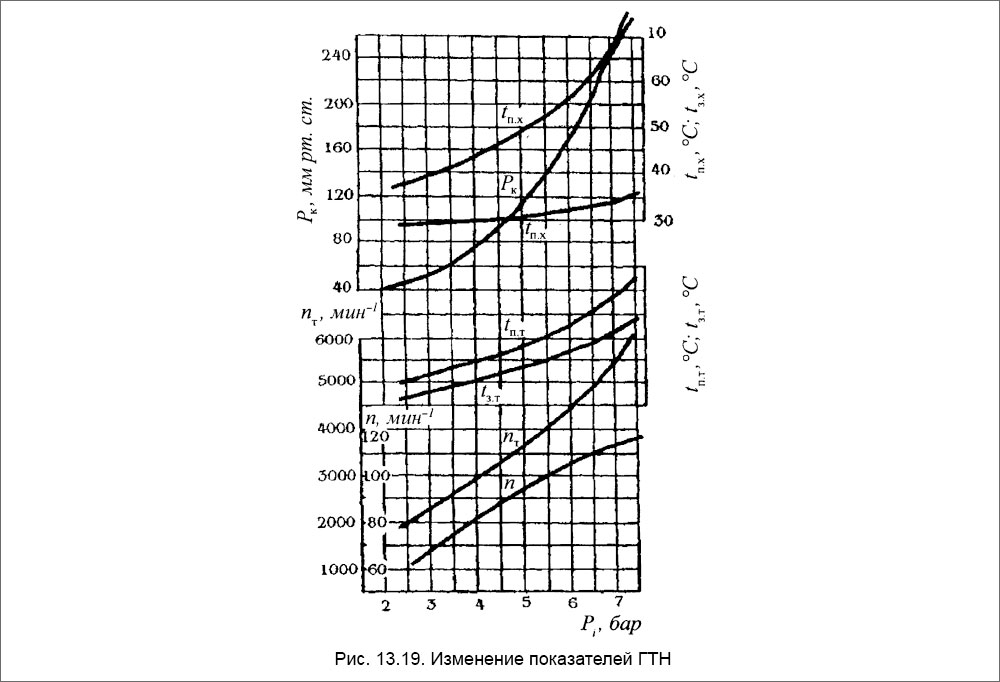

На рис. 13.19 приведены примерные значения показателей ГТН в зависимости от индикаторного давления в ГД.

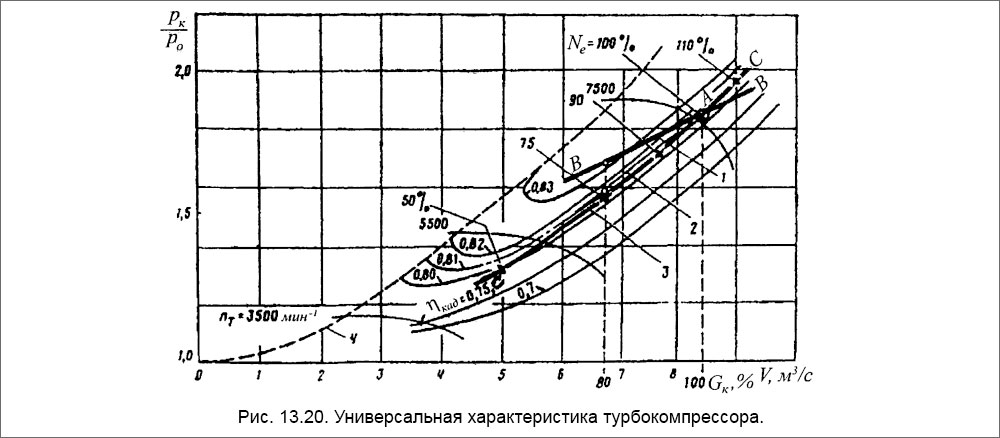

Наиболее полное представление о возможностях турбокомпрессора дает его универсальная характеристика (рис. 13.20). Ее получают экспериментальным путем на испытательном заводском стенде. Универсальная характеристика представляет собой зависимость степени повышения давления Pk / Poот расхода воздуха V (Gk)при различных частотах вращения nт колеса компрессора (турбины), т. е. это семейство основных характеристик. На рисунке показано это семейство кривых при частотах вращения nт = 3500, 5500 и 7500 (1/мин). По этим кривым значение Pk / Po уменьшается с увеличением расхода воздуха V (м 3 /с).

Точка «А» означает номинальный режим работы: эффективная мощность Ne = 100 % при номинальном расходе воздуха Gk = 100 %.

Помпаж- это неустойчивый режим работы компрессора, возникающий при уменьшении расхода воздуха и частоты вращения компрессора, но при относительно высоком давлении наддува. При этом наблюдаются срывы потока в отдель¬ных каналах колеса компрессора.

При помпаже компрессора появляется шум или воющий звук (иногда звенящий), отмечается выброс воздуха из приемного патрубка, снижение числа оборотов и давления продувочного воздуха, повышение температуры выхлопных газов. Появляется вибрация, что отрицательно сказывается, в первую очередь, на работе подшипников; могут возникать резонансные колебания рабочих лопаток турбины и лопаток компрессора, что приводит к их поломке.

При эксплуатации двигателя срыв потока в элементах проточной части компрессора ГТН (лопатки ВНА и рабочего колеса, диффузора) и неустойчивость его напорных характеристик могут быть вызваны различными факторами, главные из них следующие: загрязнение лопаточного диффузора и выходной улитки; закоксовывание продувочных и выхлопных окон; загрязнение или повреждения сопловых лопаток турбины; отключение отдельных цилиндров из действия; загрязнение воздушного фильтра; отдельные неблагоприятные режимы работы двигателя (малая частота вращения, быстрая остановка двигателя с полного или среднего хода, изменение атмосферного давления, волнение моря и оголение винта, плавание во льдах).

Для анализа и согласования режимов совместной работы турбокомпрессора и дизеля на универсальную характеристику турбокомпрессора накладывают его режимные характеристики. Это линии рабочих режимов компрессора при работе дизеля по внешней, нагрузочной и винтовой характеристикам.

Внешней характеристике дизеля (при неизменном положении топливной рукоятки) соответствует линия «В-В» (или 1). Она проходит через точку «А» номинального режима работы влево полого, т. е. возникает вероятность попадания на границу помпажа.

Размеры турбокомпрессора и элементы его проточных частей подбирают так, чтобы на номинальном режиме работы дизеля турбокомпрессор развивал заданное давление наддува, обладал высоким к. п. д. и обеспечивал достаточный перепад давления для продувки. При согласовании характеристик дизеля и турбокомпрессора предусматривают запас по помпажу не менее 15 %.

На рис. 13.21 показана универсальная характеристика турбокомпрессора типа NA. Линии этой характеристики проходят аналогично рассмотренной выше универсальной характеристике (см. рис. 13.20). По ординате отложены давления наддува, а по абсциссе расход воздуха Vo на главный двигатель. Характеристики получены также экспериментальным путем на испытательном заводском стенде при различных частотах вращения п ротора от 50 до 106 % от номинального значения.

Имеются также характеристики адиабатического к. п. д. ɳsv: 0,77; 0,81; 0,82 и 0,84. Они ограничиваются слева линией помпажа, а немного правее проходит характеристика оптимального к. п. д. ɳsv opt. Она обеспечивает запас по помпажу. Пересекать ее влево не рекомендуется, потому что снижается этот запас.

Особенностью этой универсальной характеристики является высокий адиабатический к. п. д. (до 0,84). Это достигнуто благодаря конструктивному усовершенствованию турбокомпрессора типа NA.

В процессе эксплуатации происходят отложения продуктов сгорания на сопловых, рабочих лопатках и диске турбины, а также загрязнения маслянистыми продуктами проточной части компрессора (особенно значительно лопаточного диффузора). Отмечается эрозия лопаток, особенно ВНА.

Лабиринтовые уплотнения закоксовываются из-за протечек газа при загрязнении канала уплотняющего воздуха.

Для поддержания чистоты проточных частей турбокомпрессора между ревизиями фирмы рекомендуют производить промывку компрессора (и турбины) подачей на него пресной воды под давлением (5-7 атм) в разовом количестве 0,5-1 л и более (в зависимости от типоразмера ГТН). Промывку производят в ходовом режиме, эффективность очистки определяется по повышению рk и n. Необходимость вскрытий ГТН вызывается, главным образом, их загрязнением.

Неисправности ГТН и их возможные причины

Опыт эксплуатации ГТН

На судах центробежные компрессоры используются для продувки и наддува ГД и ДГ. Производительность ГТН зависит от степени наддува ГД. Существуют 1-2-3-4 степени наддува в зависимости от давления воздуха.

Корпус ГТН типа TL состоит из входной и выходной частей, охлаждаемой вставки и улитки компрессора. Корпус ГТН типа VTR имеет вместо охлаждаемой вставки слой изоляции.

Техническое обслуживание ГТН включает следующие основные мероприятия.

1. Периодическая очистка от нагарообразования соплового аппарата, лопаток турбины, защитной решетки, установленной перед корпусом входа. Промывка проточной части и диффузора компрессора, а также фильтров, установленных на всасывании. Существуют разные способы промывки.

От способа промывки газовой части ГТН на ходу стали отказываться, т.к. при содержании в топливе серы в количестве 3,5 % и более образуется серная кислота и возникают отложения серы. Они забивают все компенсаторы между гофрами и экранами, что приводит к разъеданию гофр. Кроме того, сера забивает сетку искрогасителя выхлопной трубы.

Наряду с названными причинами возникновения помпажа могут быть и необычные случаи. Приведем некоторые из них.

В ряде портов существует такая практика бункеровки. На судно подают топливо через береговой смеситель, в котором разбавляют тяжелое топливо большой вязкости легким газойлем, понижая таким образом вязкость смеси до необходимой величины. Однако, находясь в топливном танке на судне, смесь через некоторое время расслаивается. При подаче такой смеси обычным порядком на главный двигатель через расходную цистерну нарушается его нормальная работа. Топливная аппаратура работает неравномерно и могут выключаться то одна, то другая группы цилиндров. При этом возникает интенсивный помпаж ГТН.

Выходом из такого положения является переход на нормальное топливо из другой расходной цистерны с последующей периодической добавкой небольшими порциями расслоенной смеси. Такое топливо не следует длительно хранить в танках на судне, а расходовать его надо в первую очередь.

Другой пример. При выходе из порта после завершения маневров обычно переходят с легкого на подогретое тяжелое топливо. Для этого существует дистанционная система управления специальным клапаном из ЦПУ. При срабатывании клапана в ЦПУ загорается сигнальная лампочка. Если клапан неисправен, например, обрыв его тарелки на штоке, то возникает следующая ситуация. Клапан не переключается, т. е. остается открытым для легкого топлива, а шток клапана включает сигнальную лампочку, ложно сигнализируя о переключении клапана на тяжелое топливо.

При этом легкое (дизельное) топливо продолжает поступать на главный двигатель, но теперь через подогреватель топлива. Нормальная работа ГД нарушается. Возникают удары в цилиндрах из-за детонации перегретого легкого топлива и, как следствие, появляется интенсивный помпаж ГТН.

Следует немедленно уменьшит нагрузку ГД, переключить клапан вручную и временно закрыть паровой клапан на топливный подогреватель.

4. Оперативное тушение пожара в подпорщневых полостях. Для этого необходимо уменьшить нагрузку ГД и определить по сигнализации или на ощупь в каком цилиндре пожар. Затем отключить ТНВД данного цилиндра и начать тушение подпоршневой полости паром или системой С02 до полной остановки ГД и достижения температуры ≈ 70÷80°С. После остановки ГД необходимо зачехлить всасывающий фильтр ГТН, открыть крышку подпоршневой полости и при необходимости продолжить тушение небольшим количеством распыленной воды.

Аварийные ситуации ГТН

Рассмотрим ряд аварийных ситуаций из опыта эксплуатации ГТН.

ГТН надежный механизм, однако не исключаются аварийные случаи, в основном не по вине экипажа.

Судно было новое, автоматизированное, экипажа оказалось недостаточно и отсутствовал опыт ремонта такого рода. На замену поршней, втулок цилиндров, крышек и сопутствующие работы было затрачено 2,5 суток. Разборку и ремонт ГТН решили пока не выполнять, к тому же запасного ротора не было. Начали испытание ГД при положении ВРШ-0°. При запуске был услышан резкий скрипящий звук в ГТН, но через несколько секунд звук прекратился. По приборам ЦПУ показания обоих ГТН не отличались. Продолжили рейс. ГД работал в нормальном режиме до Персидского залива и обратно до Ильичевска. По приходу была произведена замена ротора. При осмотре аварийного ротора обнаружили, что все его лопатки были деформированы более-менее равномерно, поэтому рейс был завершен благополучно.

3. На судне был установлен валогенератор, стоянки были короткие и ДГ фирмы B&W (ГТН VTR) работал мало. Вскоре после приемки судна начала периодически срабатывать АПС ДГ при высокой температуре выхлопных газов, из трубы шел черный дым. По температуре выхлопных газов определили аварийный цилиндр и произвели демонтаж форсунки. Обнаружили, что часть сопла (форсунки типа БОШ) размером 4 ÷3 мм выкрошилась и была видна игла. Форсунку заменили. Такие поломки происходили неоднократно на обеих ДГ вплоть до гарантийного ремонта. После этого фирма произвела замену сопел, которые отличались от предыдущих числом охлаждающих каналов, вместо двух сделали три канала. Выкрашивание сопел прекратилось. При наличии валогенератора наработка ча¬сов до ревизии ДГ продолжалась 5 лет. После этого был произведен демонтаж и ревизия роторов. Обнаружилось, что все лопатки газовой части роторов были прошиты насквозь очень мелкими осколками. Однако ГТН продолжали работать нормально.

При возрасте судна более 12 лет происходит образование свищей в полости охлаждения ГТН, вначале в корпусе входа (в месте поворота газов на угол 90° в сторону соплового аппарата), далее в корпусе выхода, а также в охлаждаемой вставке ГТН типа TL. Такая авария может быть определена по увеличенному расходу воды из расширительной цистерны системы охлаждения. После остановки ГД открывают спускные пробки и устанавливают место свища. Однако заварить свищ каким-либо типом сварки на месте невозможно, такой технологии нет ни в нашей стране, ни за рубежом, поэтому применяют следующие способы. Если свищ расположен вблизи одного из лючков для очистки зарубашечного пространства, то сверлят сквозные отверстия в газовую часть и устанавливают на Девконе «А» накладку из куска экрана дефектного компенсатора выхлопного трубопровода. С водяной стороны устанавливают медную пластину на Девконе BR и обжимают.

Для заделки свища в охлаждаемой вставке необходима полная разборка ГТН и замена вставки на новую (если есть).

Известно, что при работе ГД продолжительное время на мощности значительно меньшей мощности экономического хода в ГТН и выхлопной тракт заносится несгоревшее цилиндровое масло и топливо (т. к. на малом ходу происходит плохой распыл топлива). В результате такого явления на одном балкере ЧМП после работы МОД малым ходом около двадцати часов произошла авария при выводе ГД на режим полного хода. При этом сгорели все лопатки ротора турбины типа VTR 630. Аналогичный случай произошел также на контейнеровозе компании V- SHIPS, где сгорел утилизационный котел. Для устранения аварии котел тушили пожарными рукавами через трубу, однако безрезультатно, котел пришлось демонтировать и заменить.